1. ņä£ ļĪĀ

ņØ┤ņóģĻĖłņåŹ ļéśļģĖņ×ģņ×É(bimetallic nanoparticles, BNPs)ļŖö ļŗ©ņøÉņåīņØś ļéśļģĖņ×ģņ×ÉņŚÉ ļ╣äĒĢ┤ ĻĄ¼ņä▒ ņä▒ļČäņøÉņåīņØś ņóģļźśņÖĆ ĒśĢņāü, ņāØņä▒ļÉ£ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ņŚÉ ļö░ļØ╝ ļŗżņ¢æĒĢ£ ļ¼╝ļ”¼ĒÖöĒĢÖņĀü ņä▒ņ¦łņØä ļČĆņŚ¼ĒĢĀ ņłś ņ׳ļŖö ņ×Āņ×¼ņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ĻĘĖ ņżæņÜöņä▒ņØ┤ ņĀÉņ░© ļČĆĻ░üļÉśĻ│Ā ņ׳ļŗż[1-3]. ņØ┤ņóģĻĖłņåŹ ļéśļģĖ ņ×ģņ×ÉļŖö ņāüĒśĖ Ēś╝ĒĢ®ņä▒ņØĖ ņøÉņåīļōżņØś ņĪ░ĒĢ® ļ┐Éļ¦ī ņĢäļŗłļØ╝, Ļ│Āņ▓┤ņÖĆ ņĢĪņ▓┤ ņāüĒā£ņŚÉņä£ ļ╣äĒś╝ĒĢ®ņä▒(immiscible)ņØĖ ņøÉņåīļōżņØś ņĪ░ĒĢ®ņŚÉņä£ļÅä ļ¦īļōżņ¢┤ņ¦Ćļ®░[4], ņøÉņåīĻ░Ć Ēś╝ĒĢ®ļÉśļŖö ĒśĢĒā£ņŚÉ ļö░ļØ╝ ņĮöņ¢┤ņēś(core shell), ĒÄĖņäØļÉ£ ĻĄ░ņ¦æņ▓┤(sub-clusters) ļśÉļŖö ņÖäņĀä ĒĢ®ĻĖłĒÖö(mixed alloy)ļÉ£ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦äļŗż[2,5]. BNPļŖö Ļ░ü ņøÉņåīņØś ĻĖ░ļ│ĖņĀüņØĖ ņä▒ņ¦ł ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļŗżņ¢æĒĢ£ Ēś╝ĒĢ® ĒśĢĒā£ļĪ£ ņØĖĒĢ┤ ņ┤ēļ¦ż, Ļ┤æ ĒöīļØ╝ņ”łļ¬¼, ņ×Éņä▒, ĒĢŁĻĘĀ ļ░Å ņŚ┤ņĀü ĒŖ╣ņä▒ ļō▒ņŚÉņä£ ļŗżņ¢æĒĢ£ Ļ░ĆļŖźņä▒ņØ┤ Ļ┤Ćņ░░ļÉśĻ│Ā ņ׳ļŗż[1,6-8].

BNPsņĀ£ņĪ░ļŖö ņ×ģņ×ÉņØś Ēü¼ĻĖ░, ĒśĢņāü ļ░Å ņł£ļÅäņØś ņĀ£ņ¢┤Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ĒÖöĒĢÖņĀü ĒĢ®ņä▒ļ▓ĢņØ┤ Ļ░Ćņן ļäÉļ”¼ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳Ļ│Ā, ņØ┤ Ļ▓ĮņÜ░ ļīĆĻ░£ ņÜ®ļ¦żņŚÉ ļČäņé░ļÉśĻ▒░ļéś ĒŖ╣ņĀĢĒĢ£ ņ¦Ćņ¦ĆĻĄ¼ņĪ░ļ¼╝ņŚÉ ņĀæņ┤ēļÉ£ ĒśĢĒā£ļĪ£ ņ×ģņ×Éļź╝ ņ¢╗Ļ▓ī ļÉ£ļŗż[4]. ļ¦īņØ╝ ĒÖöĒĢÖņĀüņ£╝ļĪ£ ĒĢ®ņä▒ļÉ£ ņ×ģņ×Éļź╝ ĒŖ╣ņĀĢĒĢ£ ĻĖ░ļŖźņØś ņåīņ×ÉņŚÉ ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, ĻĖ░ĒīÉņØś ĒŖ╣ņĀĢ ņ£äņ╣śņŚÉ ņ×ģņ×ÉļōżņØä ņĀĢļ░ĆĒĢśĻ▓ī ņ£äņ╣ś ņŗ£ņ╝£ņĢ╝ ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳Ļ│Ā, ņØ┤ Ļ▓ĮņÜ░ ĒĢ®ņä▒ļÉ£ ņ×ģņ×ÉļōżņØä ĻĖ░ĒīÉņŚÉ ņś«ĻĖ░ļŖö ļ│äļÅäņØś ļ░®ļ▓ĢņØ┤ Ļ│ĀņĢłļÉśņ¢┤ņĢ╝ ĒĢśļŖö ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż. ĒÖöĒĢÖņĀü ĒĢ®ņä▒ ņÖĖņŚÉļÅä ļ¼╝ļ”¼ņĀü ņĀ£ņĪ░ ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ļ░®ņé¼ļČäĒĢ┤(radiolysis)[9], ĻĖ░Ļ│äņĀüĒĢ®ĻĖłĒÖö(mechanical alloying)[10], ņĢäĒü¼ļ░®ņĀä ĒöīļØ╝ņ”łļ¦ł(Arcdischarge plasma)[11]ļō▒ņØ┤ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ņ£╝ļéś, ĒåĄņāüņĀüņ£╝ļĪ£ ļäÉļ”¼ ĒÖ£ņÜ®ļÉśļŖö ņĀ£ņĪ░ļ░®ļ▓ĢņØ┤ ņĢäļŗłĻ│Ā, ņāØņä▒ĒĢśļŖö ņ×ģņ×É ņä▒ļČäņØ┤ļéś Ēü¼ĻĖ░ņØś ņĀĢļ░Ć ņĀ£ņ¢┤ņŚÉļÅä ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż.

ņĄ£ĻĘ╝ ĻĖłņåŹ ļéśļģĖņ×ģņ×Éļź╝ ļ¼╝ļ”¼ņĀü ļ░®ļ▓Ģņ£╝ļĪ£ ĻĘĀņ¦łĒĢśĻ▓ī ņĀ£ņĪ░ĒĢśĻ│Ā ĒÅēļ®┤ņŚÉ ņĀĢļĀ¼ ņĀ£ņ¢┤ĒĢśļŖö Ļ▓ĮņĀ£ņä▒ ņ׳ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ĻĖłņåŹ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØī ĒśäņāüņØä ņØ┤ņÜ®ĒĢ£ ļ░®ļ▓ĢņØ┤ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż[12-14]. ņØ╝ļ░śņĀüņ£╝ļĪ£ ĻĖ░ĒīÉņ£äņŚÉ ĻĖłņåŹ ļ░Ģļ¦ē ļśÉļŖö ļ░░ņäĀņØĆ ĒÖöĒĢÖļ░śņØæņØ┤ ņŚåļŖö ņĪ░Ļ▒┤ņŚÉņä£ Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉśļ®┤ ļåÆņØĆ ļČĆĒö╝ļīĆļ╣ä Ēæ£ļ®┤ņĀüņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ Ļ│Āņ▓┤ņāüĒā£ņŚÉņä£ļŖö ĒÖĢņé░ņŚÉ ņØśĒĢ┤, ņÜ®ņ£Ą ņāüĒā£ņŚÉņä£ļŖö ļ¼╝ņ¦ł ņ£ĀļÅÖņŚÉ ņØśĒĢ┤ ļ╣äņĀ¢ņØī(dewetting) ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ│Ā ņ×ģņ×ÉļĪ£ ļŁēņ│Éņ¦ĆĻ▓ī ļÉ£ļŗż[15,16]. ĻĖ░ĒīÉ(substrate)ņØ┤ ĒÅēļ®┤ņØĖ Ļ▓ĮņÜ░ ļ╣äņĀ¢ņØī ĒśäņāüņØĆ ļ░Ģļ¦ēņØś Ļ▓░ĒĢ©Ļ│╝ ņ£ĀļÅÖņØś ĻĄŁļČĆņĀüņØĖ ļČłĻĘĀĒśĢ ļō▒ņ£╝ļĪ£ ņØĖĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ĻĘĀņ¦łĒĢ£ ņ×ģņ×É Ēü¼ĻĖ░ņÖĆ ĒśĢņāüņØä ņ¢╗ĻĖ░Ļ░Ć ņ¢┤ļĀĄļŗż. ĒĢśņ¦Ćļ¦ī ĻĘ£ņ╣ÖņĀüņØĖ Ēæ£ļ®┤ ņÜöņ▓ĀņØ┤ ņ׳ļŖö Ēģ£Ēöīļ”┐(template) ĻĖ░ĒīÉ ņ£äņŚÉņä£ Ļ│Āņś©ņŚÉņä£ ļ╣äņĀ¢ņØīņØä ņ£ĀļÅäĒĢĀ Ļ▓ĮņÜ░ ņ×ģņ×Éļź╝ ĻĘĀņ¦łĒĢśĻ▓ī ņĀĢļĀ¼ņŗ£ņ╝£ ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ņØīņØ┤ ņ×ģņ”ØļÉśņŚłļŗż[16-19]. ļśÉĒĢ£ ņØ╝ļ░śņĀüņØĖ ņŚ┤ņ▓śļ”¼ ļīĆņŗĀņŚÉ ņÜ®ņ£Ąņś©ļÅä ņØ┤ņāüņ£╝ļĪ£ ļéśļģĖ ĒÄäņŖż ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢĀ Ļ▓ĮņÜ░, ļ░Ģļ¦ēņØś ļ░śļ│ĄļÉ£ ĻĖēņåŹ ņÜ®ņ£Ą ļ░Å ļāēĻ░üņ£╝ļĪ£ ņØĖĒĢ┤ ņä▒ļČäņØ┤ ņāüĒśĖ Ēś╝ĒĢ®ļÉ£ ļ╣äĒÅēĒśĢņØś ĒĢ®ĻĖł ļéśļģĖņ×ģņ×Éļź╝ ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ļŗżļŖö ļ│┤Ļ│ĀĻ░Ć ņ׳ļŗż[20-21].

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļīĆĒæ£ņĀüņØĖ ļ╣äĒś╝ĒĢ®ņä▒ ņä▒ļČä ņĪ░ĒĢ®ņØĖ Au-Ni bimetallic systemņŚÉ ļīĆĒĢ┤ ĒÅēļ®┤ ĻĖ░ĒīÉ ņ£äņŚÉņä£ ĻĖłņåŹ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØīņØä ņ£ĀļÅäĒĢśņŚ¼ ņ×ģņ×ÉņØś ĒśĢņāüļ│ĆĒÖö ļ░Å ņä▒ļČäņØś ĒÄĖņäØ ĒśäņāüņØä ļČäņäØĒĢśĻ│Ā, ļéśņĢäĻ░Ć ĻĘ£ņ╣ÖņĀüņØĖ ĒśĢņāüņØś ņÜöņ▓Ā Ēģ£Ēöīļ”┐ ņ£äņŚÉņä£ Ļ│Āņāü ņŚ┤ņ▓śļ”¼ ļ░Å ļĀłņØ┤ņĀĆ Ļ░ĆņŚ┤ņØś ļ░®ļ▓Ģņ£╝ļĪ£ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØīņØä ņ£ĀļÅäĒĢśņŚ¼ Ļ░üĻ░ü ņÖäņĀä ĒĢ®ĻĖłĒÖöļÉ£ ņ×ģņ×É ļ░Å ĒÄĖņäØļÉ£ ĻĄ░ņ¦æņ▓┤ ĒśĢņāüņØś ņØ┤ņóģĻĖłņåŹ ņīŹņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśļŖö ļ░®ļ▓ĢņØä ņĀ£ņĢłņĮöņ×É ĒĢ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

ņ”Øņ░®ņØä ņ£äĒĢ£ ĒÅēļ®┤ ĻĖ░ĒīÉņ£╝ļĪ£ (100) Si waferļź╝ ņżĆļ╣äĒĢśņśĆļŗż. ļśÉĒĢ£ (100) Si ĻĖ░ĒīÉņŚÉ 200-nm ņŻ╝ĻĖ░ņØś ĻĘ£ņ╣ÖņĀüņØĖ ņŚŁņāü Ēö╝ļØ╝ļ»Ėļō£ ņÜöņ▓ĀņØ┤ Ļ▓®ņ×ÉļĪ£ ņāØņä▒ļÉ£ Ēģ£Ēöīļ”┐ņØä ņĀ£ņ×æĒĢśņśĆļŗż. Ēģ£Ēöīļ”┐ņØĆ Ēæ£ļ®┤ņŚÉ ņ¦łĒÖöļ¼╝ ņĖĄņØä Ļ░Ćņ¦ä Si waferņŚÉ Ļ░ÉĻ┤æņĀ£ļź╝ ņĮöĒīģĒĢ£ Ēøä, ļĀłņØ┤ņĀĆ Ļ░äņäŁ ĒÜīņĀłņןņ╣śļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņä£ļĪ£ ņłśņ¦ü ļ░®Ē¢źņ£╝ļĪ£ ĻĖ░ĒīÉņØä 2ĒÜī ļģĖĻ┤æĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆĻ│Ā, ņ×ÉņäĖĒĢ£ ņĀ£ņ×æ Ļ│ĄņĀĢĻ│╝ ņĀ£ņ×æļÉ£ Ēģ£Ēöīļ”┐ņØś ĒśĢņāüņØĆ ņ░ĖĻ│Āļ¼ĖĒŚī[17]ņŚÉ ņ׳ļŗż. ĒÅēļ®┤ ĻĖ░ĒīÉĻ│╝ Ēæ£ļ®┤ ņÜöņ▓ĀņØś Ēģ£Ēöīļ”┐ņØĆ ļ¬©ļæÉ 850 ┬░CņŚÉņä£ O2 Ļ░ĆņŖż ņżæ Ļ▒┤ņŗØ ņé░ĒÖöļź╝ ĒåĄĒĢ┤ ņĢĮ 12~15 nm ļæÉĻ╗śņØś SiO2 ņé░ĒÖöļ¦ēņØä ņāØņä▒ĒĢśņśĆļŗż.

ĒĢ®ĻĖł ļ░Ģļ¦ēņØĆ Nd:YAG ĒÄäņŖż ļĀłņØ┤ņĀĆ(Conminuum Surelite III) ņ”Øņ░®ņןņ╣ś(Pulsed Laser Deposition, PLD)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĖ░ņĀĆņĢĢļĀź 5 ├Ś 10-6 torrņŚÉņä£ AuņÖĆ Niļź╝ ļÅÖņŗ£ņŚÉ ņ”Øņ░® ĒĢśņśĆĻ│Ā, ņä▒ļČäļ╣äļŖö ņøÉņ×Éļ╣äļĪ£ Au:Ni=6:4Ļ░Ć ļÉśļÅäļĪØ ĒĢśņśĆļŗż. ņ”Øņ░®ņØä ņ£äĒĢ£ ņ×ģņé¼ ļĀłņØ┤ņĀĆņØś ņŚÉļäłņ¦ĆļŖö 80 mJ/cm2, ņ¦äļÅÖņłśļŖö 10 HzņØ┤ļ®░ ĒÄäņŖżņŗ£Ļ░äņØĆ 4 nsņØ┤Ļ│Ā, 266 nmņØś Ēīīņןņ£╝ļĪ£ ļ│ĆĒÖśĒĢśņŚ¼ ļĀīņ”łļź╝ ĒåĄĒĢ┤ ĒāĆĻ╣āņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöņ¢┤ ņĪ░ņé¼ĒĢśņśĆļŗż. ņ”Øņ░®ņØĆ Ļ░üĻ░ü ĒÅēļ®┤ĻĖ░ĒīÉ ļ░Å ņÜöņ▓ĀņØä Ļ░¢ļŖö Ēģ£Ēöīļ”┐ ņ£äņŚÉ ņŗ£Ē¢ēĒĢśņśĆļŗż. ņĀ£ņĪ░ļÉ£ ļ░Ģļ¦ēņŚÉ ļīĆĒĢ£ ņĢĪņāü ņ¢┤ļŗÉļ¦üņØĆ ņ£äņØś ĒÄäņŖżļĀłņØ┤ņĀĆļź╝ ņ┤łņĀÉ ļĀīņ”łļź╝ Ēł¼Ļ│╝ņŗ£Ēéżņ¦Ć ņĢŖĻ│Ā ņ×Éņ▓┤ ņĀ£ņ×æĒĢ£ ņäØņśü ļööĒō©ņĀĆ(diffuser)ņŚÉ Ēł¼Ļ│╝ ņŗ£ņ╝£ ļŗ©ļ®┤ ĻĘĀņØ╝ņä▒ņØä ļ¦īļōĀ Ēøä ļ░Ģļ¦ēņŚÉ ņ¦üņĀæ ņĪ░ņé¼ĒĢśņŚ¼ ņŗ£Ē¢ēĒĢśņśĆĻ│Ā, ņØ┤ļź╝ ĒåĄĒĢ┤ ļ░Ģļ¦ēņØś ņĢĪņāü ļ╣äņĀ¢ņØī(solid-state dewetting)ņØä ņ£ĀļÅäĒĢśņśĆļŗż. ņØ┤ļĢī ņ×ģņé¼ ļĀłņØ┤ņĀĆņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäļŖö Ļ░üĻ░ü 50 ļ░Å 80 mJ/cm2ņØ┤ņŚłĻ│Ā Ar+4%H2 ĒÖśņøÉņä▒ Ļ░ĆņŖżļź╝ 50 sccmņØś ņåŹļÅäļĪ£ ņ▒öļ▓äļĪ£ Ļ│ĄĻĖēĒĢśļ®░ 100 ĒÜīņØś ļĀłņØ┤ņĀĆ ĒÄäņŖżļź╝ Ļ░ĆĒĢśņśĆļŗż. Ļ│Āņāü ļ╣äņĀ¢ņØī(solid-state dewetting)ņØĆ Ar+4%H2 ĒÖśņøÉņä▒ Ļ░ĆņŖżļź╝ ņŻ╝ņ×ģĒĢ£ ĻĖēņåŹ Ļ░ĆņŚ┤ļĪ£(ULVAC, MILA-5000)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 500~800 ┬░CņØś ņś©ļÅä ļ▓öņ£äņŚÉņä£ ĒĢśņśĆļŗż. Ēæ£ļ®┤ņØś ĒśĢņāü ļ░Å ņä▒ļČä ļČäņäØņØä ņ£äĒĢ┤ EDSĻ░Ć ņןņ░®ļÉ£ ņĀäĻ│äļ░®ņČ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(FE-SEM)(FEI, Sirion)ņØä ņØ┤ņÜ®ĒĢśņśĆĻ│Ā Ļ┤Ćņ░░ņØĆ Ļ░üĻ░ü ĒśĢņāü ļ░Å ņä▒ļČä ņ░©ņØ┤ļź╝ ļō£ļ¤¼ļé┤ĻĖ░ ņ£äĒĢ┤ SE(secondary electron) ļ░Å BSE(Back-Scattered Electron) ļ¬©ļō£ņŚÉņä£ ĒĢśņśĆļŗż. ņ¢┤ļŗÉļ¦ü ņ┤łĻĖ░ņØś ļ░Ģļ¦ēņØś Ļ▒░ļÅÖņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ FIB(FEI, NOVA200)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢ£ Ēøä TEM(JEOL, JEM-2100F)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØ ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1. ĒÅēļ®┤ ĻĖ░ĒīÉ ņ£ä AuNi ļ░Ģļ¦ēņØś ņ×ģņ×É ĒśĢņä▒

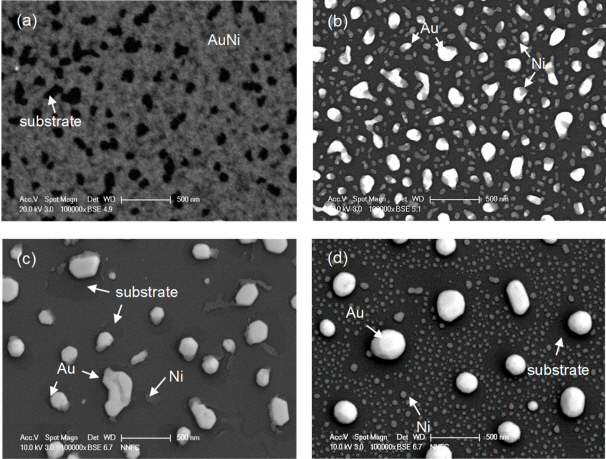

ņÜöņ▓ĀĻĖ░ĒīÉ Ēģ£Ēöīļ”┐ņ£äņØś ĒĢ®ĻĖłļ░Ģļ¦ēņŚÉ ļ╣äņĀ¢ņØī Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢśĻĖ░ ņĀäņŚÉ, ļ©╝ņĀĆ ļ░Ģļ¦ēņØś Ļ│Āņś© ļ╣äņĀ¢ņØī ļ░Å ļ╣äĒś╝ĒĢ®ņä▒(immiscible) ņä▒ļČä Ļ░äņØś ĻĖ░ļ│ĖņĀüņØĖ ļČäļ”¼ ĒśäņāüņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ĒÅēļ®┤ĻĖ░ĒīÉ ņ£äņŚÉ ĒĢ®ĻĖłļ░Ģļ¦ēņØä ņāØņä▒ĒĢ£ ļŗżņØī ļ╣äņĀ¢ņØī ĒśäņāüņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 1(a)-(d)ļŖö ĒÅēļ®┤ņØś Si ĻĖ░ĒīÉ ņ£äņŚÉ ņ”Øņ░®ļÉ£ ļæÉĻ╗ś 12 nm AuNi ĒĢ®ĻĖł ļ░Ģļ¦ēņØä Ļ░üĻ░ü 500 ┬░CņÖĆ 800 ┬░CņŚÉņä£ Ar+4%H2 ļČäņ£äĻĖ░ņØś ĻĖēņåŹ ņŚ┤ņ▓śļ”¼ ļĪ£(furnace)ņŚÉņä£ Ļ│Āņāü ņ¢┤ļŗÉļ¦üņØä ĒĢ£ Ēøä, ņ¢┤ļŗÉļ¦ü ņŗ£Ļ░äņŚÉ ļö░ļźĖ ļ░Ģļ¦ēņØś Ļ▒░ļÅÖņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM)ņØś BSE(Back-Scattered Electron) ļ¬©ļō£ņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż.

500 ┬░C, 3 minņØś ņ¦¦ņØĆ ņ¢┤ļŗÉļ¦ü ņĪ░Ļ▒┤ņØĖ ĻĘĖļ”╝ 1(a)ņØś Ļ▓ĮņÜ░, ļ░Ģļ¦ēņØ┤ ĻĖ░ĒīÉ ņ£äņŚÉņä£ ļ╣äņĀ¢ņØīļÉśĻĖ░ ņŗ£ņ×æĒĢśļ®░ ļŗżņłśņØś Ļ│ĄļÅÖ(void)ņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ĻĖłņåŹļ░Ģļ¦ē ļé┤ņŚÉņä£ AuņÖĆ Ni ņä▒ļČäņØś ļČäļ”¼ļŖö ļÜ£ļĀĘĒĢśņ¦Ć ņĢŖļŗż. 4 ņŗ£Ļ░ä ņ¢┤ļŗÉļ¦ü ĒøäņŚÉļŖö ĻĘĖļ”╝ 1(b)ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤, ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØīņØ┤ ļīĆļČĆļČä ņ¦äĒ¢ēļÉśņ¢┤ 100~200 nmĒü¼ĻĖ░ņØś Ēü░ ņ×ģņ×ÉļōżĻ│╝ ņłśņŗŁ nm Ēü¼ĻĖ░ņØś ņ×æņØĆ ņ×ģņ×ÉļōżņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. Ēü░ ņ×ģņ×ÉļŖö ļ░ØņØĆ ĒÜīņāēņØś Au-rich ņśüņŚŁĻ│╝ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņśüņŚŁņØ┤ ļČäļ”¼ļÉśņ¢┤ Ļ┤Ćņ░░ļÉśļ®░, ņłśņŗŁ nmņØś ņ×æņØĆ ņ×ģņ×ÉļōżņØĆ ņŻ╝ļĪ£ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņāüņØ┤ļŗż. ĒĢ£ĒÄĖ, ĻĘĖļ”╝ 1(c)ņÖĆ (d)ļŖö 800 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. 3 minņØś ņ¦¦ņØĆ ņ¢┤ļŗÉļ¦üņŗ£, AuĻ░Ć ļ©╝ņĀĆ ļ░Ģļ¦ēņ£╝ļĪ£ļČĆĒä░ ĒÄĖņäØĒĢśļ®┤ņä£ ļ╣äņĀ¢ņØīļÉśņ¢┤ Ēü░ ņ×ģņ×ÉļĪ£ ļŁēņ│Éņ¦ĆĻ│Ā, ņ×öļźśĒĢśļŖö NiļŖö ņé░ĒÖö ņŗżļ”¼ņĮś Ēæ£ļ®┤ņŚÉ ļ¦żņÜ░ ņ¢ćņØĆ ļ¦ēņØä ĒśĢņä▒ĒĢśņśĆļŗż(ĻĘĖļ”╝ 1(c)). ņ¢┤ļŗÉļ¦ü ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ĻĘĖļ”╝ 1(d)ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņ×öļźśĒĢśļŖö Niļ░Ģļ¦ēņØ┤ ļ╣äņĀ¢ņØīļÉśļ®░ ņĢĮ 50 nm ņØ┤ĒĢśņØś ņ×æņØĆ Ni(Ni-rich)ņ×ģņ×ÉļōżņØ┤ ņłśļ░▒ nmņØś Au(Au-rich) ņ×ģņ×Éļōż ņé¼ņØ┤ļĪ£ ļäōĻ▓ī ļČäĒżĒĢ£ļŗż. Ļ┤Ćņ░░ļÉ£ Ļ▓░Ļ│╝ļŖö ņ¢┤ļŗÉļ¦ü ņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØīļ│┤ļŗż AuņØś ĒÄĖņäØņØ┤ ņäĀĒ¢ēĒĢśļŖö ļ░śļ®┤ņŚÉ, ļé«ņØĆ ņś©ļÅäņŚÉņä£ļŖö AuņØś ĒÄĖņäØļ│┤ļŗż ņĀäņ▓┤ņĀüņØĖ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØīņØ┤ ņäĀĒ¢ēĒĢśļŖö Ļ▓āņØä ļ│┤ņŚ¼ņżĆļŗż.

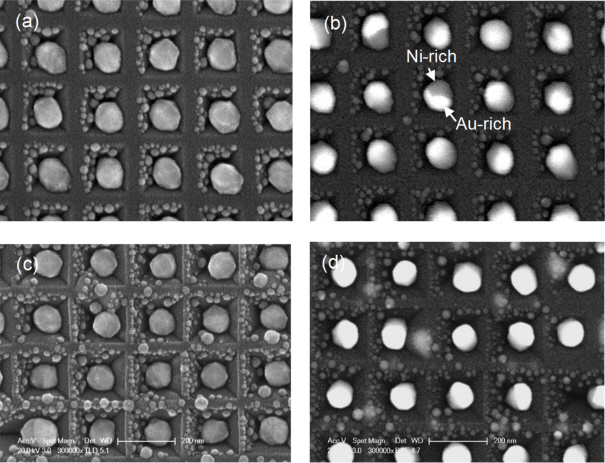

ĒĢ£ĒÄĖ ĻĘĖļ”╝ 2(a)-(c)ļŖö ļÅÖņØ╝ĒĢ£ ĻĖ░ĒīÉ ņ£äņŚÉ Ļ░ÖņØĆ ļæÉĻ╗śļĪ£ ņ”Øņ░®ĒĢ£ AuNi ĒĢ®ĻĖł ļ░Ģļ¦ēņØäAr+4%H2 gas ļČäņ£äĻĖ░ņØś ņ▒öļ▓äņŚÉņä£ 50 ļ░Å 80 mJ/cm2 ņØś ņ×ģņé¼ ņŚÉļäłņ¦Ć ļ░ĆļÅäļĪ£ ĒÄäņŖż ļĀłņØ┤ņĀĆļź╝ 100 ĒÜī(pulse) ņĪ░ņé¼ĒĢ£ Ēøä Ļ┤Ćņ░░ĒĢ£ Ēæ£ļ®┤ ĒśĢņāüņØ┤ļŗż.

50 mJ/cm2 ņŚÉņä£ļŖö ļ░Ģļ¦ēņØ┤ ņĢĪņ▓┤ņØś ĒśĢĒā£ļĪ£ ļ╣äņĀ¢ņØīļÉśņ¢┤ ĻĖ░ĒīÉĻ│╝ ļČäļ”¼ļÉśļéś ņÖäņĀäĒĢ£ ņ×ģņ×Éļź╝ ĒśĢņä▒ĒĢśņ¦Ć ļ¬╗ĒĢśņśĆĻ│Ā(ĻĘĖļ”╝ 2(a)), 80 mJ/cm2ņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉņä£ļŖö Ļ░£ļ│ä ņ×ģņ×É ĒśĢĒā£ļĪ£ ņÖäņĀäĒ׳ ļČäļ”¼ļÉśņ¢┤ ņÖäņĀäĒĢ£ ĻĄ¼ĒśĢņØś ļéśļģĖņ×ģņ×Éļź╝ ņāØņä▒ĒĢśņśĆļŗż(ĻĘĖļ”╝ 2(b) ļ░Å (c)). Ļ░ü ņ×ģņ×ÉļōżņŚÉ ļīĆĒĢ£ ņä▒ļČäņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ļīĆļČĆļČä ņĄ£ņ┤ł ņ”Øņ░®ļÉ£ ļ░Ģļ¦ēņØś ņä▒ļČä ļ╣äņ£©Ļ│╝ Ļ▒░ņØś ņ£Āņé¼ĒĢśņśĆļŗż. ņāØņä▒ļÉ£ Ļ░ü ņ×ģņ×ÉļōżņØ┤ SEM-BSE mode ņŚÉņä£ ņ×ģņ×Éļé┤ņŚÉ Ļ▓ĮĻ│äĻ░Ć ņĀäĒśĆ ņŚåļŖö ļÅÖņØ╝ĒĢ£ ļ░ØĻĖ░ļź╝ ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņĢä, ĒÄäņŖż ļĀłņØ┤ņĀĆ ņĪ░ņé¼ļŖö ļ░Ģļ¦ēņØś ņł£Ļ░äņĀüņØĖ ņÜ®ņ£ĄĻ│╝ ņØæĻ│Āļź╝ ĒåĄĒĢ┤ ņĢĪņāü ļ╣äņĀ¢ņØīĻ│╝ ļÅÖņŗ£ņŚÉ ņ×ģņ×Éļé┤ ĒĢ®ĻĖł ņä▒ļČäņØś ņÖäņĀäĒĢ£ Ēś╝ĒĢ®ņØä ņ£ĀļÅäĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ”╝ 2(d)ļŖö ļĀłņØ┤ņĀĆ ņĪ░ņé¼ļĪ£ ĒśĢņä▒ļÉ£ ņ×ģņ×ÉļōżņØä 800 ┬░CņØś Ar+4%H2 ļČäņ£äĻĖ░ņŚÉņä£ ņ¢┤ļŗÉļ¦ü ņ▓śļ”¼ļź╝ ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņ×ģņ×ÉļōżņØś Ēæ£ļ®┤ ĒśĢņāüņØĆ Ļ░üņ¦ä(faceted) ļ¬©ņ¢æņ£╝ļĪ£ ļ│ĆĒ¢łĻ│Ā, Ļ░£ļ│ä ņ×ģņ×É ļé┤ņŚÉņä£ ļ░ØņØĆ ĒÜīņāēņØś Au-richņÖĆ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░(sub-cluster)ļź╝ ļÜ£ļĀĘĒĢśĻ▓ī ĒśĢņä▒ĒĢśĻ│Ā ņ׳ļŗż. ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░ļŖö ņ¢æļČäļÉ£ ĻĄ¼ņĪ░ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļŗżņłśņØś ņśüņŚŁņ£╝ļĪ£ ļéśļēśņ¢┤ņ¦ä Ļ▓ĮņÜ░ļÅä Ļ┤Ćņ░░ļÉśņŚłļŗż.

ĒÅēļ®┤ĻĖ░ĒīÉņŚÉņä£ņØś Ļ│Āņāü ļ╣äņĀ¢ņØī Ļ▓░Ļ│╝ļź╝ ņÜöņĢĮĒĢśļ®┤, AuNuĒĢ®ĻĖł ļ░Ģļ¦ēņØä ņāüļČäļ”¼ ņś©ļÅä ņØ┤ĒĢśņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢśļ®┤ Ļ░üĻ░ü Au ļ░Å Ni ņä▒ļČäņØ┤ ļČäļ”¼ļÉśņ¢┤ Ļ░£ļ│äņ×ģņ×Éļź╝ ĒśĢņä▒ĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ļåÆņØĆ ļ░śļ®┤ņŚÉ, ļĀłņØ┤ņĀĆ ņĪ░ņé¼ņŚÉ ņØśĒĢ┤ ņĢĪņāü ļ╣äņĀ¢ņØīņØä ņ£ĀļÅäĒĢśļ®┤ ļ░Ģļ¦ēĻ│╝ ļÅÖņØ╝ ņä▒ļČäņØś ļ╣äĒÅēĒśĢ Ļ│ĀņÜ®ņāüĒā£ņØś ņ×ģņ×ÉļōżņØ┤ ņāØņä▒ļÉśņŚłļŗż. ņØ┤ņ¢┤ņä£ Ļ│Āņāü ņ¢┤ļŗÉļ¦ü ņ▓śļ”¼ļź╝ ĒĢśļ®┤ ļ╣äĒÅēĒśĢ Ļ│ĀņÜ® ņāüĒā£ņØś ņ×ģņ×ÉļōżņØ┤ ļŗ©ņØ╝ ņ×ģņ×Éļé┤ņŚÉņä£ Ļ░üĻ░ü Au-rich ļ░Å Ni-rich ņśüņŚŁņ£╝ļĪ£ ļČäļ”¼ļÉ£ ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░ ĻĄ¼ņĪ░ņØś ņ×ģņ×ÉļĪ£ ļ│ĆĒÖöĒĢśņśĆļŗż.

3.2. Ēæ£ļ®┤ ņÜöņ▓ĀņØś Ēģ£Ēöīļ”┐ ĻĖ░ĒīÉ ņ£ä AuNi ļ░Ģļ¦ēņØś ņ×ģņ×É ĒśĢņä▒

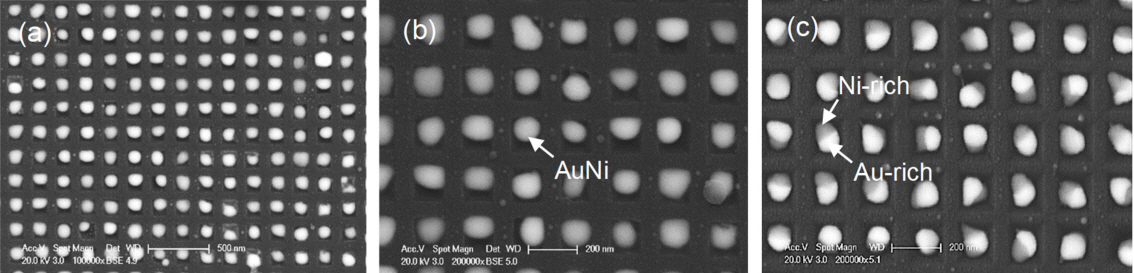

ĻĘĖļ”╝ 3ņØĆ ņŚŁņāü Ēö╝ļØ╝ļ»Ėļō£ ĻĄ¼ņĪ░ņØś Ēģ£Ēöīļ”┐ ņ£äņŚÉ 12 nm ļæÉĻ╗śņØś AuNi ļ░Ģļ¦ēņØä ņ”Øņ░®ĒĢ£ Ēøä, Ļ│Āņāü ņ¢┤ļŗÉļ¦ü ĒĢ£ ņāśĒöīņØś SEM ņé¼ņ¦äņØ┤ļŗż.

ĻĘĖļ”╝ 3(a)ņÖĆ (b)ļŖö 600 ┬░CņŚÉņä£ Ļ│Āņāü ņ¢┤ļŗÉļ¦üņØä ĒĢ£ ņŗ£ļŻīņØś Ēæ£ļ®┤ņŚÉ ļīĆĒĢ┤ Ļ░üĻ░ü SEņÖĆ BSE ļ¬©ļō£ņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ SEM ņé¼ņ¦äņ£╝ļĪ£ņä£, Ēö╝ĒŖĖ(pit)ņØś ņżæņĢÖņŚÉ ĻĘĀņØ╝ĒĢ£ Ēü¼ĻĖ░ņØś ņ×ģņ×ÉļōżņØ┤ ĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ņĀĢļĀ¼ĒĢ┤ ņ׳Ļ│Ā, ņØ┤ļōż ņ×ģņ×Éļé┤ņŚÉ ļ░ØņØĆ ĒÜīņāēņØś Au-rich ņśüņŚŁĻ│╝ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņśüņŚŁņ£╝ļĪ£ ļéśļē£ ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░ļź╝ ņāØņä▒ĒĢśĻ│Ā ņ׳ļŗż. ļÅÖņŗ£ņŚÉ Ēö╝ĒŖĖ ņĢłņŚÉ ņĀĢļĀ¼ļÉśņ¦Ć ņĢŖņØĆ ņ×æņØĆ ņ×ģņ×ÉļōżļÅä Ļ┤Ćņ░░ļÉ£ļŗż. ĒØ®ņ¢┤ņĀĖ Ļ┤Ćņ░░ļÉśļŖö ņØ┤ ņ×ģņ×ÉļōżņØĆ ļīĆļČĆļČä Ni-rich ņä▒ļČäņØä Ļ░Ćņ¦äļŗż. ĻĘĖļ”╝ 3(c)ņÖĆ (d)ļŖö 800 ┬░CņŚÉņä£ Ļ│Āņāü ņ¢┤ļŗÉļ¦üņØä ĒĢ£ Ēøä, Ļ┤Ćņ░░ĒĢ£ SEM ņé¼ņ¦äņØ┤ļŗż. Ēö╝ĒŖĖņØś ņżæņĢÖņŚÉ ņĀĢļĀ¼ļÉ£ ņ×ģņ×ÉļŖö ņ£äņØś 600 ┬░CņØś Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢśļéś, BSE ļ¬©ļō£ņŚÉņä£ ņ×ģņ×É ļé┤ņŚÉ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņāüņØś ņśüņŚŁņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æĻ▓ī Ļ┤Ćņ░░ļÉ£ļŗż. ļ░śļ®┤ņŚÉ Ēö╝ĒŖĖņØś ņŻ╝ļ│ĆņŚÉ ĒØ®ņ¢┤ņ¦ä ņ×æņØĆ Ni-rich ņ×ģņ×ÉļōżņØ┤ ļ¦ÄņĢä ņĪīĻ│Ā, Ēö╝ĒŖĖ ļé┤ ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ēö╝ĒŖĖļōż ņé¼ņØ┤ņØś ĒÅēĒāäĒĢ£ ņ¢ĖļŹĢ(mesa)ņŚÉļÅä ļŗżņłś ĒØ®ņ¢┤ņĀĖ ņĪ┤ņ×¼ĒĢ£ļŗż. ņĢ×ņØś ĻĘĖļ”╝ 1ņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤, ĒÅēļ®┤ ĻĖ░ĒīÉņ£äņŚÉņä£ AuNi ļ░Ģļ¦ēņØĆ 800 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üņŗ£ ļ░Ģļ¦ēņØś ļ╣äņĀ¢ņØī ņåŹļÅäļ│┤ļŗż AuņØś ĒÄĖņäØĻ│╝ ļŁēņ╣©ņØ┤ ļ╣©ļØ╝, Ēü¼ĻĖ░Ļ░Ć Ēü░ Au-rich ņ×ģņ×ÉņÖĆ ļ»ĖņäĖĒĢ£ Ni-rich ņ×ģņ×ÉļĪ£ Ļ░üĻ░ü ļČäļ”¼ļÉśļŖö ĒśäņāüņØ┤ 500 ┬░CņŚÉ ļ╣äĒĢ┤ ņ╗żņ¦äļŗżĻ│Ā ĒĢśņśĆļŗż. ņÜöņ▓ĀĻĖ░ĒīÉ ņ£äņŚÉņä£ļÅä ņ£Āņé¼ĒĢ£ ĒśäņāüņØ┤ ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż. ņ”ē ņÜöņ▓ĀĻĖ░ĒīÉ ņ£äņŚÉ AuNi ļ░Ģļ¦ēņØä 800 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢĀ Ļ▓ĮņÜ░, Ēö╝ĒŖĖņØś ņżæņĢÖņ£╝ļĪ£ Au ņä▒ļČäņØ┤ ļ©╝ņĀĆ ĒÄĖņäØĒĢśļ®┤ņä£ ņĀĢļĀ¼ļÉ£ Au-rich ņ×ģņ×Éļź╝ ņāØņä▒ĒĢśĻ│Ā, ņ×öļźśĒĢśļŖö Ni ļ░Ģļ¦ēņØ┤ ņØ┤ņ¢┤ņä£ ļ╣äņĀ¢ņØīļÉśļ®░ ļ»ĖņäĖĒĢ£ Ni-rich ņ×ģņ×ÉĻ░Ć Ēö╝ĒŖĖņØś ļé┤ļČĆ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ¢ĖļŹĢ(mesa)ņŚÉļÅä ĒØ®ņ¢┤ņĀĖ ņāØņä▒ļÉśņŚłļŗżĻ│Ā ņČöņĖĪĒĢĀ ņłś ņ׳ļŗż. ļ░śļ®┤ņŚÉ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņś©ļÅäņØĖ 600 ┬░C ņ¢┤ļŗÉļ¦üņØś Ļ▓ĮņÜ░(ĻĘĖļ”╝ 3(a),(b)), Ēö╝ĒŖĖļź╝ ļæśļ¤¼ņŗ╝ ņ¢ĖļŹĢ(mesa)ņØä ļö░ļØ╝ ļ░Ģļ¦ēņØś ļČäļ”¼(break)Ļ░Ć ņäĀĒ¢ēĒĢśĻ│Ā, ņØ┤ņ¢┤ņä£ Ēö╝ĒŖĖ ņåŹņ£╝ļĪ£ ņ×ģņ×ÉĻ░Ć ļŁēņ│Éņ¦Ćļ®┤ņä£ Au ņä▒ļČäņØś ĒÄĖņäØņØ┤ ņØ╝ņ¢┤ļé©ņ£╝ļĪ£ ņØĖĒĢ┤, ņĀĢļĀ¼ļÉ£ Ļ░£ļ│ä ņ×ģņ×Éļōż ļé┤ņŚÉņä£ Au-rich ļ░Å Nirich ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░ņØś ņśüņŚŁņØ┤ ļ│┤ļŗż ļ¬ģļŻīĒĢśĻ▓ī ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż.

ĒĢ£ĒÄĖ ĻĘĖļ”╝ 4(a)ņÖĆ (b)ļŖö ņÜöņ▓Ā ĻĖ░ĒīÉņ£äņŚÉ ņ”Øņ░®ļÉ£ AuNi ļ░Ģļ¦ēņŚÉ ļīĆĒĢ┤ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ Ēøä SEMņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż.

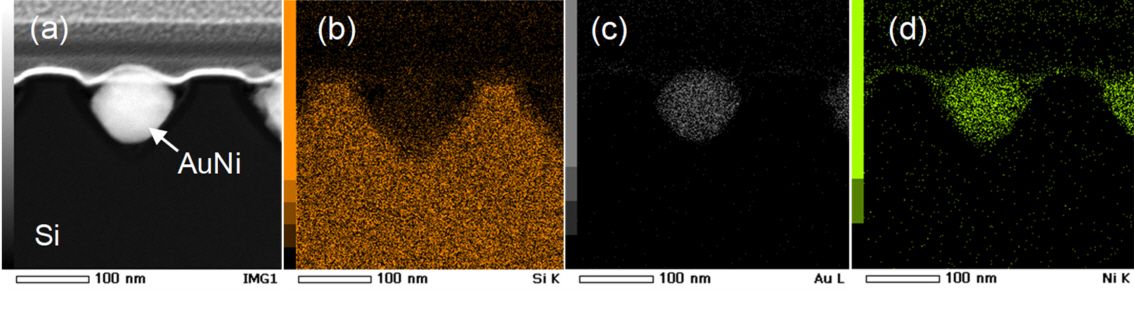

ņ×ģņ×ÉļōżņØĆ Ēæ£ļ®┤ņØś Ļ░ü pitņØś ņżæņĢÖņŚÉļ¦ī ņĪ┤ņ×¼ĒĢśļ®░ ņל ņĀĢļĀ¼ļÉ£ ļ¬©ņ¢æņØ┤ļŗż. ņ×ģņ×ÉļōżņØ┤ ņŚŁņāüņØś Ēö╝ļØ╝ļ»Ėļō£ ļ¬©ņ¢æņØś Ēö╝ĒŖĖņŚÉ ņĢĪņāü ļ╣äņĀ¢ņØī(liquid-state dewetting)ļÉśņŚłĻĖ░ ļĢīļ¼ĖņŚÉ ĻĄ¼ĒśĢļ│┤ļŗżļŖö Ēö╝ĒŖĖņØś ļ¬©ņ¢æņØä ļö░ļØ╝ Ļ░ĆĻ│Ā ņ׳ļŗż. ņä▒ļČäļČäņäØ Ļ▓░Ļ│╝ AuņÖĆ NiĻ░Ć ļ░Ģļ¦ēĻ│╝ Ļ▒░ņØś ļÅÖņØ╝ĒĢ£ ņä▒ļČäņØä Ļ░¢Ļ│Ā ņ׳Ļ│Ā, SEMņØś BSEļ¬©ļō£ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ņśüņāüņ£╝ļĪ£ļŖö ņ×ģņ×Éļé┤ņŚÉņä£ ņä▒ļČäņØś ĒÄĖņäØņØ┤ Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļź╝ ļ│┤ļŗż ņ×ÉņäĖĒ׳ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ļÉ£ Ļ░£ļ│ä ņ×ģņ×ÉņŚÉ ļīĆĒĢ£ TEM ļ░Å EDS ļ¦ĄĒĢæņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņ×ģņ×Éļé┤ ņä▒ļČäņØś ļČäĒżļź╝ ļČäņäØĒĢśņśĆļŗż(ĻĘĖļ”╝ 5).

AuņÖĆ Niņä▒ļČäņØ┤ ņ×ģņ×Éļé┤ņŚÉ Ļ░£ļ│äņĀüņ£╝ļĪ£ ĒÄĖņäØļÉ£ ĻĄ░ņ¦æņ▓┤(cluster)ļź╝ ĒśĢņä▒ĒĢśņ¦Ć ņĢŖĻ│Ā, Ļ▒░ņØś ņÖäņĀäĒ׳ Ēś╝ĒĢ®ļÉ£ ĒĢ®ĻĖłņØä ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ ĒĢ®ĻĖł ļ░Ģļ¦ēņŚÉ ļīĆĒĢ£ ļéśļģĖ ĒÄäņŖż ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ļ░®ļ▓ĢņØĆ ļ╣äĒś╝ĒĢ®ņä▒(immiscible) ņä▒ļČäĻ│äņØś ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ ņāüĒśĖ ņÖäņĀäĒ׳ Ēś╝ĒĢ®ļÉ£ ĒĢ®ĻĖł ļéśļģĖņ×ģņ×Éļź╝ ļ¦īļō£ļŖöļŹ░ ļ¦żņÜ░ ņ£ĀņÜ®ĒĢ£ ĻĖ░ņłĀņØ┤ļ®░, ĒŖ╣Ē׳ ņØ┤ Ļ│╝ņĀĢņŚÉņä£ ņÜöņ▓Ā Ēī©Ēä┤ņØś ĻĖ░ĒīÉņØä ņé¼ņÜ®ĒĢśļ®┤, ņØ┤ļ¤¼ĒĢ£ Ēś╝ĒĢ® ĒĢ®ĻĖł ņ×ģņ×ÉņØś ņĀĢļĀ¼ņØä ņÜ®ņØ┤ĒĢśĻ▓ī ņ£ĀļÅäĒĢĀ ņłś ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ĒĢ£ĒÄĖ ņ£äņØś ļĀłņØ┤ņĀĆ ņĪ░ņé¼ņŚÉ ņØśĒĢ┤ ņÖäņĀä Ēś╝ĒĢ®ļÉ£ AuNi ļéśļģĖ ņ×ģņ×ÉņŚÉ ļīĆĒĢ┤ 800 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üņØä ĒĢ£ Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 4(c)ņŚÉ ņ׳ļŗż. ĻĘĖļ”╝ 4(b)ņÖĆ ļīĆņĪ░ņĀüņ£╝ļĪ£ ņĀĢļĀ¼ļÉ£ Ļ░£ļ│ä ņ×ģņ×Éļōż ļé┤ņŚÉņä£ ļ░ØņØĆ ĒÜīņāēņØś Au-rich ņśüņŚŁĻ│╝ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØś Ni-rich ņśüņŚŁņ£╝ļĪ£ ņäĀļ¬ģĒĢśĻ▓ī ņ¢æļČäļÉśņ¢┤, ņ×ģņ×Éļé┤ņŚÉņä£ Ļ░üĻ░üņØś ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░(sub-cluster)ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ ļ░Ģļ¦ēņØä ņ¦üņĀæ ņ¢┤ļŗÉļ¦üĒĢ£ ĻĘĖļ”╝ 3ņØś ĒśĢņāüĻ│╝ ļŗ¼ļ”¼ ņŻ╝ļ│ĆņŚÉ ĒØ®ņ¢┤ņ¦ä Ni-rich ņ×ģņ×ÉļōżņØ┤ ļ¦żņÜ░ ņĀüĻ│Ā ņĀĢļĀ¼ļÉ£ ņ×ģņ×ÉļōżņØś Ēü¼ĻĖ░ļÅä ņāüļŗ╣Ē׳ ĻĘĀņØ╝ĒĢśļŗż. ņ”ē, ļĀłņØ┤ņĀĆļź╝ ņØ┤ņÜ®ĒĢ£ ņĢĪņāü ļ╣äņĀ¢ņØīĻ│╝ ņŚ┤ņĀü ņ¢┤ļŗÉļ¦üņØä ņĀüņĀłĒ׳ Ēś╝ĒĢ®ĒĢśļ®┤ ņ×ģņ×ÉņØś Ēü¼ĻĖ░Ļ░Ć ĻĘĀņØ╝ĒĢśĻ│Ā ļČäļ¬ģĒĢ£ ņāüļČäļ”¼ļź╝ Ļ░¢ļŖö ļéśļģĖ ņ×ģņ×Éļź╝ ņĀĢļĀ¼ļÉ£ ĻĄ¼ņĪ░ļĪ£ ņ¢╗ņØä ņłś ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ĒÅēļ®┤ ļ░Å Ēæ£ļ®┤ ņÜöņ▓ĀņØä Ļ░¢ļŖö SiO2 ĻĖ░ĒīÉ ņ£äņŚÉ AuNi ĒĢ®ĻĖł ļ░Ģļ¦ēņØä 12 nm ļæÉĻ╗śļĪ£ ņ”Øņ░®ĒĢ£ Ēøä, Ļ░üĻ░ü ļĪ£ ņŚ┤ņ▓śļ”¼ņŚÉ ņØśĒĢ£ Ļ│Āņāü ņ¢┤ļŗÉļ¦ü ļ░Å ĒÄäņŖżļĀłņØ┤ņĀĆ ņĪ░ņé¼ņŚÉ ņØśĒĢ£ ņĢĪņāü ņ¢┤ļŗÉļ¦üņ£╝ļĪ£ ļ╣äņĀ¢ņØīņØä ņ£ĀļÅäĒĢśņŚ¼ ņä▒ļČäĻ│╝ ņ×ģņ×ÉņØś ļČäļ”¼ Ēśäņāü ļ░Å Ēæ£ļ®┤ ņÜöņ▓ĀņŚÉ ņØśĒĢ£ ņ×ÉĻĖ░ ņĀĢļĀ¼ ņāüĒā£ļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1. ĒÅēļ®┤ ĻĖ░ĒīÉņ£äņŚÉ ņ”Øņ░®ļÉ£ AuNi ļ░Ģļ¦ēņØĆ ņāüļČäļ”¼ ņś©ļÅä ņĪ░Ļ▒┤ņŚÉņä£ Ļ│Āņāü ņ¢┤ļŗÉļ¦üņØä ĒĢĀ Ļ▓ĮņÜ░, AuĻ░Ć ļ░Ģļ¦ēņ£╝ļĪ£ļČĆĒä░ ņÜ░ņäĀņĀüņ£╝ļĪ£ ĒÄĖņäØĒĢśņŚ¼ ņ×ģņ×ÉļĪ£ ļŁēņ│Éņ¦Ćļ®░, ņ×öļźśĒĢśļŖö Ni-rich ļ░Ģļ¦ēņØ┤ ņØ┤ņ¢┤ņä£ ļ╣äņĀ¢ņØīļÉśņ¢┤ ņ×ģņ×Éļź╝ ņāØņä▒ĒĢśņśĆļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ░üĻĖ░ ļ│äļÅäļĪ£ ļČäļ”¼ļÉ£ Au-rich ļ░Å Ni-rich ņ×ģņ×ÉļōżņØ┤ ĒÅēļ®┤ ĻĖ░ĒīÉ ņ£äņŚÉ ņāØņä▒ļÉśņŚłļŗż.

2. ĒÅēļ®┤ ĻĖ░ĒīÉņ£äņØś ļÅÖņØ╝ ļ░Ģļ¦ēņŚÉ ļīĆĒĢ┤ ĒÄäņŖż ļĀłņØ┤ņĀĆ ņĪ░ņé¼ļź╝ ĒĢĀ Ļ▓ĮņÜ░ ņä▒ļČäņØ┤ ņÖäņĀä Ēś╝ĒĢ®ļÉ£ ņÜ®ņ£Ą ņāüĒā£ļĪ£ ņØ┤ņóģĻĖłņåŹ ļéśļģĖņ×ģņ×É(BNPs)Ļ░Ć ņāØņä▒ļÉśļ®░, ĻĖēļāē ņØæĻ│Ā Ļ│╝ņĀĢņŚÉņä£ļÅä ļÅÖņØ╝ĒĢ£ ņä▒ļČä Ēś╝ĒĢ®ņØä ņ£Āņ¦ĆĒĢśņśĆļŗż.

3. 200 nm Ļ░äĻ▓®ņ£╝ļĪ£ Ēæ£ļ®┤ Ēö╝ĒŖĖ(pit)Ļ░Ć ĻĘ£ņ╣Ö ņĀĢļĀ¼ļÉ£ Si Ēģ£Ēöīļ”┐ ņ£äņŚÉ AuNi ļ░Ģļ¦ēņØä ņ”Øņ░® ĒĢ£ Ēøä Ļ│Āņāü ņ¢┤ļŗÉļ¦üņØä ĒĢ£ Ļ▓░Ļ│╝, Au-rich ņ×ģņ×ÉļōżņØĆ Ēæ£ļ®┤ņØś Ļ░ü Ēö╝ĒŖĖ(pit)ņŚÉ ļéśļģĖņ×ģņ×ÉļĪ£ ņ×ÉĻĖ░ ņĪ░ļ”ĮļÉ£ ļ░śļ®┤, Ni-rich ņ×ģņ×ÉļōżņØĆ Ēæ£ļ®┤ ņÜöņ▓ĀĻ│╝ ļ¼┤Ļ┤ĆĒĢśĻ▓ī ļ│äļÅäņØś ļČłĻĘ£ņ╣ÖņĀüņØĖ ļČäĒżļź╝ ĒĢśņśĆļŗż.

4. ņ£äņÖĆ ļÅÖņØ╝ĒĢ£ ļ¬©ņ¢æņØś Si Ēģ£Ēöīļ”┐ņ£ä AuNi ļ░Ģļ¦ēņŚÉ ļīĆĒĢ┤ ĒÄäņŖżļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ļź╝ ĒĢ£ Ļ▓░Ļ│╝, AuņÖĆ NiĻ░Ć ņÖäņĀä Ēś╝ĒĢ®ļÉ£ ĒĢ®ĻĖł ļéśļģĖ ņ×ģņ×ÉĻ░Ć Ļ░ü Ēö╝ĒŖĖņŚÉ ņל ņĀĢļĀ¼ĒĢśņŚ¼ ņ×ÉĻĖ░ ņĪ░ļ”ĮļÉśņŚłļŗż. ņØ┤ņ¢┤ Ļ│Āņāü ņŚ┤ņ▓śļ”¼ļź╝ ĒĢ£ Ļ▓░Ļ│╝, ņĀĢļĀ¼ļÉ£ Ļ░£ļ│ä ņ×ģņ×É ļé┤ņŚÉņä£ ņāüļČäļ”¼Ļ░Ć ņØ╝ņ¢┤ļéś Au-richņÖĆ Ni-richņØś ņä£ļĖīĒü┤ļ¤¼ņŖżĒä░ļź╝ Ļ░¢ļŖö BNP ĒśĢĒā£ļĪ£ ļ│ĆĒÖöĒĢśņśĆļŗż.

5. ņØ┤ņāüņØś Ļ▓░Ļ│╝ļōżņØä ļ│╝ ļĢī, Ēæ£ļ®┤ ņÜöņ▓ĀņØś ĻĖ░ĒīÉņ£äņŚÉņä£ ĒĢ®ĻĖł ļ░Ģļ¦ēņØś Ļ│Āņāü ļ░Å ņĢĪņāü ļ╣äņĀ¢ņØī ĒśäņāüņØä ņĀüņĀłĒĢśĻ▓ī ņĪ░ĒĢ®ĒĢśļ®┤, Ē¢źĒøä Ļ┤æ ĒöīļØ╝ņ”łļ¬¼, Ļ┤æ ņä╝ņä£, ņ┤ēļ¦ż ļ░Å Ļ┤æņ×ÉĻĖ░ ļō▒ņŚÉ ĒÖ£ņÜ® Ļ░ĆļŖźĒĢ£ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś BNPsļź╝ ņĀĢļĀ¼ļÉ£ ĻĄ¼ņĪ░ļĪ£ ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.