1. 서 론

Ti 및 Ti 합금은 우수한 비강도와 내식성, 생체적합성 등의 특성들로 인해 상대적으로 고가임에도 불구하고 항공 · 국방 · 의료 뿐만 아니라 일상생활용품까지 다양한 분야에 활용되고 있다[1-8]. 하지만, Ti은 잘 깎이지 않아 대표적인 난삭재로 분류된다. 이러한 단점은 절삭가공으로 제조하는 Ti 부품의 단가를 높이는 가장 큰 요인으로 작용한다. Ti이 난삭성을 갖는 근본적인 이유는 열전도도가 낮기 때문이다. 낮은 열전도도는 절삭가공시 절삭공구와 Ti 소재의 마찰면에서 급격한 온도 상승을 초래하고, 이로 인해 Ti 절삭칩이 절삭공구 툴에 빈번히 소착될 뿐만 아니라 소재의 급격한 고온화로 인해 소재 자체의 절삭성이 감소된다[5-12]. 따라서, 절삭 가공 시 발생하는 Ti 절삭칩은 난삭성 소재의 전형적인 특징인 긴 형태를 보인다.

Ti의 난삭성 문제를 해결하기 위해 절삭 공정 측면에서의 상당한 연구가 진행되었다. 주로 절삭 조건 최적화 설계, 공구 관련(최적의 공구 재료, 형태) 또는 공정 매체(가스, 냉각수, 윤활유, 절삭유) 개발 등에 Ti 난삭성 연구가 집중되어 있다[13-17]. 하지만, 절삭 공정 기술 개발만으로 Ti 난삭성 문제를 근본적으로 해결할 수 없다. 즉, Ti 소재 자체의 절삭성을 향상시키는 연구가 반드시 필요하다. 기존 연구에서 희토류 원소 첨가를 통해 Ti 소재 자체의 삭성 향상시킬 수 있음이 보고된 바 있다[13,14,18,19]. Sadayuki et al. [13]는 황 0.2%와 희토류 원소 0.1~0.9% 를 넣어 Ti의 절삭가공시 절삭 툴의 회전속도는 약 1.4배, 드릴링 속도는 약 1.8배가 증가함을 보고하였다. 이러한 결과는 희토류 원소 및 기타 일부 원소를 첨가함으로써 Ti의 절삭성이 향상시킬 수 있음을 말해준다.

2. 실험 방법

2.1 소재 준비

ASTM grade 1 순수 Ti 소재를 본 연구의 모재로 사용하였다; 주요한 침입형 원소 함량은 산소(O) 0.15 wt.%, 탄소(C) 0.08 wt.%, 질소(N) 0.03 wt.%이다. 본 연구에서 는 희유금속 중 하나인 어븀(Er)을 합금원소로 선정하였다. 이 원소를 선정한 이유는 지각원소에 상대적으로 풍부할 뿐만 아니라 Ti에 고용도가 낮아, 소량을 첨가하여도 상온에서 이차상 형태로 제어하기가 용이하기 때문이다.

총 3개의 서로 다른 Er 조성(0.5, 0.8, 1.1 wt.%)을 설계하였으며(표 1), 설계된 조성에 맞게 Ti과 Er 칩을 섞어 용해를 하였다. 용해는 진공 아크 재용해(Vacuum Arc Remelting; VAR)를 사용하였으며, 시편의 조성 균질도를 높이기 위해 3번 이상 반복 용해하였다. 설계조성과 실제 용해된 소재의 조성이 잘 일치함을 유도결합 플라즈마 분광분석기(Inductively Coupled Plasma Optical Emission Spectrometer; ICP-OES) 분석을 통해 확인하였다(표 1). 더불어, Ti에 중요한 침입형 원소인 O의 함량 변화를 확인하기 위해 원소분석기(ONH Elemental Analyzer) 분석을 수행하였다. 분석 결과, 활용된 순수 Ti 소재와 Er 합금의 O 함량이 유사함을 확인하였다(표 1). 표현의 단순화를 위해 0.5, 0.8, 1.1 wt.% Er 함량이 첨가된 Ti을 각각 0.5Er-Ti, 0.8Er-Ti, 1.1Er-Ti로 표기한다.

2.2 미세조직

미세조직 발달을 확인하기 위해 광학 현미경(Optical Microscope; OM, OLYMPUS GX53) 및 주사전자현미경(Scanning Electron Microscope; SEM, jeol jsm-6610 lv)을 통해 조직을 관찰하였다. 후방산란전자 회절패턴(Electron Backscatter Diffraction; EBSD)으로도 미세조직을 관측하였으며, 이를 위해 전계방사형-주사전자현미경(Field Emission Scanning Electron Microscope; FESEM, SU6600 Analytical VP FE-SEM) 분석을 하였다. EBSD 데이터는 TSL 소프트웨어를 이용하여 해석하였다. OM 및 SEM 시편은 기계적 연마를 수행한 후 마이크로에칭(96% 물 + 2% 불산 용액 + 2% 질산 용액)을 통해 제조하였다. EBSD 시편은 5% 과염소산 용액 + 95% 메틸알코올 용액에서 -30 °C, 25 V에서 20초 동안 전해연마를 통해 제조하였다.

Er 이차상의 특성을 자세히 분석하기 위해 원자 탐침 단층 촬영(Atom Probe Tomography; APT, CAMECA LEAP 5000 XS) 분석을 수행하였다. 집속 이온빔(Focused Ion Beam; FIB, Thermofisher Helios 5 UX) 샘플링을 통해 APT 시편을 준비하였다.

2.3 절삭성 및 기계적 물성 평가

절삭성을 평가하기 위해 서보탭핑머신(HITAP-HT300)을 사용해 드릴링을 수행했다. 드릴링 시험을 위해 10 Φ × 30 mm 크기로 시편을 가공하였다. 사용된 드릴링 조건은 ‘급속 이동 속도 - 100 mm/sec’, ‘급속 이송 거리 - 25 mm’, ‘드릴링 회전 수 - 1500 rpm’, ‘드릴링 거리 - 40 mm’, ‘드릴링 속도 - 1.2 mm/sec’이다. 평가의 신뢰성을 위해 소재마다 2번씩 측정하여 반복성을 확인하였다. 드릴링 시험 후 발생한 칩의 길이를 측정하여 절삭성을 평가하였다.

개발 합금의 기계적물성을 평가하기 위해 인장시험을 수행하였다. ASTM E8 규격의 봉상 시편(직경: 2.5 mm, strain gauge: 10 mm)을 인장시험에 이용하였으며, Instron 5982 100kN 장비를 사용해 상온에서 0.001/s 속도로 인장 시험을 수행하였다.

3. 결과 및 고찰

3.1 미세조직

그림 1은 Er-Ti 합금의 미세조직을 OM 및 SEM으로 촬영한 미세조직 분석 결과이다. Er-Ti 합금의 미세조직에 Er 이차상이 형성되어 있으며 (그림 1a), 조대한 이차상과 미세한 이차상이 공존한다 (그림 1b). 조대한 이차상의 경우 α-lath 경계와 prior β 결정립 경계에 주로 형성되어 있는 반면에 미세한 이차상의 경우 α-lath 경계에 주로 형성되어 있다. 또한 합금 원소의 함량이 증가할수록 이차상이 높은 밀도를 보였다 (그림 1c). 부분적으로 동공도 관측이 되는데, 이는 에칭을 하였을 때 이차상이 박리된 자리로 보인다.

이차상만 빨간색으로 표시한 SEM 미세조직을 통하여 이차상을 자세히 분석하였다(그림 2). Er 함량이 증가함에 따라 이차상의 분율이 확연히 증가함을 확인할 수 있다(그림 2a). Er 함량이 0.5 wt.%에서 1.1 wt.%으로 증가할 때 이차상의 면적 분율은 1.34%에서 3.38%로 증가하였으며(그림 2b), 이차상의 개별적인 입자의 개수는 1672개에서 5258개로 증가하였다(그림 2c). 이러한 측정결과는 Er 함량 증가에 따라 Er 이차상이 증가함을 정량적으로 확인시켜 준다.

그림 3은 0.8Er-Ti에서 관측된 Er 이차상의 APT 성분 분석 결과이다. 그림 3a는 FIB를 통해 APT 샘플이 채취된 이차상의 미세조직을 보여준다; 대표적인 조대한 Er 이차상과 미세한 Er 이차상을 선택하고, 이러한 이차상이 포함되도록 FIB 샘플링을 수행하였다. 그림 3b는 Er 이차상의 APT 성분분석 결과이다. 조대한 이차상의 경우 Er-oxide(stoichiometric ratio: ErO)로 측정되었다. 반면, 미세한 이차상은 산소와 합쳐지지 않은 순수 Er만으로 측정되었다. 산화물 형성의 경우 일반적으로 높은 온도에서 형성된다는 점을 미뤄 볼 때, 조대한 Er-oxide 이차상은 Ti 합금이 용해 후 응고될 때 용융상태에 가까운 1600 °C 근방에서 형성되었을 것으로 추정된다. 미세한 이차상의 경우 α-lath 경계와 prior β 결정립 경계에 형성되어 있는 점을 보았을 때, 액상이 β 상으로 응고되고, 이후 α 상이 완전히 형성된 시점에 걸쳐 꾸준하게 석출된 것으로 예상된다.

그림 4는 순수 Ti과 Er-Ti 합금의 EBSD 미세조직 결과이다. 원소재는 일반적인 Ti 주조재에서 전형적으로 나타나는 조대한 α colony 미세조직을 보인다; 평균 α colony 결정립 크기는 1309 μm이다 (그림 4a). 반면에 Er을 넣을 경우 α colony 결정립의 미세화가 발생하였으며, Er 함량이 증가함에 따라 미세화 정도는 높아졌다. Er 함량이 0.5 wt.% 에서 1.1 wt.%로 증가될 때, α colony 결정립 크기는 1013 μm에서 518 μm로 감소하였다 (그림 4b-d). Er-Ti 합금을 녹이고 응고시키면서 온도가 내려갈 때 900 °C 근처에서 β → α 상변태가 발생하고, 이때 기 형성된 Er 이차상이 α 상변태의 핵생성 사이트로 작용하여 성장보다는 핵생성이 지배적인 상변태를 촉진했을 것으로 예상된다. 이로 인해 α colony 결정립 크기가 감소한 것이다.

그림 5는 순수 Ti과 1.1Er-Ti의 미세조직을 저배율에서 분석한 결과이다. 순수 Ti과 비교하여, 1.1Er-Ti에서 prior β 결정립 크기가 작은 것을 관찰할 수 있다. 순수 Ti의 경우 prior β 결정립이 저배율 사진 안에 다 들어오지 못할 정도로 결정립 크기가 조대하였다; 결정립 크기는 1 mm 이상 되는 것으로 보인다 (그림 5a). 반면에 Er 첨가 시 prior β 결정립은 저배율 사진안에 다수의 결정립이 존재할 만큼 순수 Ti과 비교하여 미세하였다 (그림 5b); 평균 결정립 크기는 753 μm로 측정되었다. β 결정립 크기가 작을 경우 α 상변태 핵생성 장소인 β 결정립 경계가 많아진다는 점에서, 미세한 prior β 결정립도 α colony의 미세화에 기여를 한 것으로 예상된다.

미세한 β 상이 형성된 이유는 Er 합금원소와 관련이 있어 보인다. 모상인 Ti이 액상에서 고상으로 응고될 때 Ti액상에 완전히 고용된 상태의 Er 원자가 고용선의 이동을 억제하여 결국 prior β 결정립을 감소시킬 수 있다. 그림 6는 Er-Ti 합금의 prior β 결정립 크기를 Er 함량으로 나타낸 그래프이다. Er이 증가함에 따라 선형적으로 prior β 결정립의 크기가 감소하는 것을 보인다. 이러한 결과는 Er이 β 상 결정립을 감소시키는 데 중요한 역할을 하는 것을 말해준다.

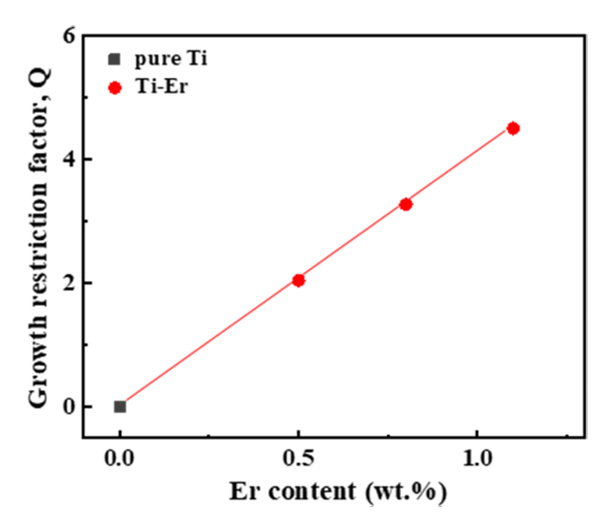

Er 원소와 함께 산소(O)도 상당량 본 소재에 존재하는데, O도 β 상의 결정립 미세화에 영향을 줄 수 있다[20-22]. Er과 O가 β 상 결정립 미세화에 미치는 상대적인 영향을 Q-factor 분석을 통해 수행하였다. Q-factor는 응고 중에 용질 원소가 고체-액체 계면의 이동속도에 미치는 영향을 정량화 한 수치이다[20-23]. Q-factor를 다음의 식으로 나타낸다:

여기서 mL은 액상선의 기울기, c0는 이원 합금의 원소 농도(wt.%), k는 분배 계수이다[24]. Q 값이 높은 원소의 경우 빠른 구조적 과냉각을 통해 결정립이 크게 미세화 될 수 있다[24-27]. Ti에 관해 Er을 넣었을 때 식 (1)에서의 mL과 k 값은 각각 -5.0과 0.19이다[24]. 이러한 값과 본 연구에서 활용된 Er의 함량을 C0에 넣어 Q 값을 계산하였다. 그 결과 합금 조성 0.5, 0.8, 1.1 wt.% 해당하는 Q-factor 값은 각각 2.05, 3.28, 4.51 이 도출되었다(그림 7). Ti에서 O가 존재할 경우 O의 mL과 k 값은 각각 27.6과 1.37이며[24], 제조된 Er-Ti 합금 샘플에서 측정된 O의 최대 함량은 0.09 wt.%이다. 이러한 값을 식 (1)에 넣어 O의 Q-factor를 계산하면 1 미만으로 계산된다. O의 Q-factor는 Er의 Q-factor 보다 3.5 이상 낮은 수치이다. 이러한 Q-factor 비교 결과는 O 보다는 Er이 응고 중 β 결정립을 미세화 하는데 더욱 중요한 역할을 하는 것을 보여준다.

3.2 절삭성 및 기계적 물성

그림 8은 순수 Ti과 Er-Ti 합금의 절삭성 평가를 위한 드릴링 시험을 보여주는 사진이다. 순수 Ti의 경우 노란색 동그라미로 표시된 부분에서 공구에 Ti 칩이 소착되어 있음을 확인할 수 있다(그림 8a). 이러한 문제는 난삭재인 Ti을 절삭할 때 빈번히 발생하며, 근본적인 이유는 Ti의 낮은 열전도도로 인해 가공 중 열 발산이 충분히 되지 않기 때문이다[9-11]. 하지만 Er-Ti 합금의 경우 공구와 가공 칩의 소착이 발생하지 않았다. 또한, 가공 시 발생한 칩의 길이가 확연히 짧아진 것을 그림 8b에서 확인할 수 있다. 이러한 결과는, Er 첨가를 통해 Ti의 절삭성이 향상됨을 말해준다.

드릴링 시험 시, 발생한 Ti 칩을 자세히 조사하였다. 순수 Ti의 경우, 난삭성 소재의 전형적인 특징인 매우 긴 형태의 칩이 형성되었다(그림 9a). 반면에 Er을 첨가할 경우, 눈에 띄게 절삭칩의 길이가 감소하였다(그림 9a). 절착칩의 길이를 정량적으로 측정하여 그림 9b에 나타내었다. Er 함량이 0 wt.%(즉, 순수 Ti)에서 0.5 wt.%로 증가될 때, 절삭칩의 길이는 130.8 mm에서 6.2 mm로 상당한 감소를 보인다. Er 함량이 0.5 wt.%에서 1.1 wt.%로 증가될 때, 절삭칩 길이가 추가적으로 줄어들지만, 그 감소폭이 확연히 줄어 든다. 이러한 결과는 Er 함량 증가에 따라 절삭성이 향상되지만, 향상 폭은 점점 감소함을 말해준다.

조대한 Er-oxide 이차상과 미세한 순수 Er 이차상이 서로 다른 방식으로 절삭성을 향상시킨 것으로 보인다. Er-oxide 이차상의 경우 oxide 특성상 매우 경할 것으로 예상된다. 경한 Er-oxide가 절삭 중에 Ti 칩을 끊어주는 역할을 하여 긴 형태의 절삭칩 형성을 억제할 것으로 보인다. 반면에, 순수 Er 이차상의 경우 Er-oxide와 다르게 연한 특성을 갖는다[28-30]. 따라서, 순수 Er 이차상의 절삭칩을 절단하는 효과는 크지 않을 것으로 예상된다. 하지만, 순수 Er은 Ti 보다 열용량이 높아[31], 절삭변형 중에 국부적으로 발생하는 열을 상당 부분 효과적으로 흡수할 것이며, 이로 인해 Ti 기지의 온도를 낮출 것으로 예상된다. 따라서, 이러한 순수 Er과 Er-oxide의 복합적인 효과로 인해 Er-Ti 합금이 높은 절삭성을 보이는 것이다.

그림 10은 순수 Ti과 Er-Ti 합금의 항복강도, 인장강도, 연신율의 변화와 강도×연성 값을 보여준다. 순수 Ti 대비 Er-Ti 합금은 향상된 항복강도(그림 10a)와 인장강도(그림 10b)를 보인다. 이러한 향상은 가장 적은 함량인 0.5 wt.%에서부터 명확하게 확인할 수 있다. 구체적으로, 순수 Ti의 항복강도는 약 210 MPa인 반면에 0.5Er-Ti은 이보다 100 MPa 이상 증가된 330 MPa를 보인다. 0.5 wt.%에서 Er 함량이 증가할 경우, 항복강도가 더욱 증가되지만, 그 증 가폭이 크지 않다. 인장강도에서도 동일한 강도 증감 거동이 관측된다(그림 10b). Er-Ti 합금에서 미세화 된 colony 결정립이 강도 향상에 주요한 요인으로 보인다. 순수 Ti의 colony 크기 1732 μm에서 1.1Er-Ti의 colony 크기 518 μm로 미세화 되었다(그림 4). α colony 경계는 근접한 colony와 고경각계를 이루고 있다. 이러한 고경각계는 변형이 가해질 경우 결정립계와 유사하게 전위의 이동을 억제하는 역할을 한다. colony가 미세할 수록 전위 이동을 억제하는 colony 고경각계가 많아 질 것이다. 이로 인해, Er-Ti 합금에서 높은 강도를 보이는 것이다. Er 이차상 석출물도 석출강화기구를 통해 강도 향상에 기여했을 것으로 보인다. 또한, Er은 Ti 기지에 고용되어 있으므로, 잘 알려져 있는 고용강화기구를 통해 강도향상에 기여할 가능성이 있다. 그러나 상온에서 Ti에 오직 극소량의 Er 만 고용된다[32]. 따라서 Er-Ti 소재에서 Er의 고용강화 효과는 미비할 것으로 예상된다.

연성도 Er 함량에 따라 상당한 변화를 보인다(그림 10c). Er 함량 0 wt.%(즉, 순수 Ti)와 0.5Er-Ti 소재가 유사한 연성으로 측정되었다. 반면에 Er이 0.5 wt.%를 초과하여 첨가되면, 연성은 감소하기 시작한다. 주목할 점은, 0.5Er-Ti은 순수 Ti과 비교하여 강도가 향상되었음에도 불구하고 연성의 저하가 발생하지 않았다는 점이다. 보편적으로 강도와 연성은 한쪽이 증가하면 다른 한쪽이 감소하는 상반특성을 갖는다[33, 34]. 이러한 강도-연성의 상반관계를 Er 0.5 wt.% 첨가를 통해 극복할 수 있음을 보여준다. 일반적으로, 미세조직내에 이차상과 같은 석출물이 존재할 경우 모상과 이차상 경계가 변형 중에 응력집중 장소로 작용하여 연성을 악화시킨다. 이러한 석출물의 악영향이 Er-Ti 합금에서도 발생할 것이다. 그럼에도 불구하고, 이차상이 존재하는 0.5Er-Ti에서 연성감소가 발생하지 않은 이유는 Er의 연성을 향상시키는 효과가 존재하기 때문으로 예상된다. 여기서 Er이 연성에 미치는 긍정적인 효과는 Er의 높은 산소 친화력[35,36]과 연관이 있어 보인다. 산소(O)는 Ti 소재를 취화시키는 대표적인 원소로 알려져 있다[37-39]. 미세조직 결과를 보면 Er이 상당 부분 Er-oxide 형태로 존재하였다(그림 3). Er-Ti 합금이 용해/응고 될 때 Er이 Ti의 O를 흡수하여 이러한 Er-oxide가 형성되었을 것이다. 따라서, 이러한 산화작용은 Ti 기지에 존재하는 전체적인 O 함량을 감소시킬 것이다. 이로 인해 Ti 기지 자체의 연성이 증가하여 Er 석출물의 연성감소 효과를 상쇄시킨 것으로 보인다. Er 함량이 0.5 wt.%를 초과할 때 연성이 감소되는 이유는 Er 이차상 석출물의 연성감소 효과가 Er의 연성 증감 효과를 압도하였기 때문으로 보인다.

그림 10d는 Er 함량에 따른 강도-연성 밸런스를 항복강도와 연성, 인장강도와 연성을 곱한 값으로 평가하였다. 순수 Ti의 경우, 항복강도와 연성의 곱이 6,080MPa%를 보인다. 0.5 wt.%에서는 순수 Ti 보다 훨씬 더 높은 수치를 보인다(9,730 MPa%). 0.5 wt.%에서 강도-연성 밸런스가 우수한 이유는 순수Ti 대비 강도가 증가했음에도 불구하고 연성감소가 없었기 때문이다. Er 0.8 wt.%에서는 강도x연성 수치가 8,264 MPa%로 감소하지만, 이러한 수치는 여전히 순수 Ti의 강도x연성 수치보다 높다. 하지만, Er 함량 1.1 wt.%에서는 강도x연성 수치가 더욱 감소하여, 순수 Ti과 유사한 수치(6,972 MPa%)를 보였다. 이러한 결과는 Er 함량 0.5 wt.%와 0.8 wt.%에서 순수 Ti 보다 우수한 강도-연성 밸런스를 갖음을 말해준다. 한편, Er 함량 0.5 wt.%와 0.8 wt.%에서 우수한 절삭성을 보였다(그림 9). 따라서, Ti 소재의 우수한 인장물성과 절삭성을 동시에 확보하기 위해서는 Er 함량을 0.8 wt.% 이하로 제어하는 것이 적절해 보인다.

4. 결 론

본 연구에서는 순수 Ti에 0.5 - 1.1 wt.% 함량의 Er을 합금화 하여, 순수 Ti과 Er-Ti 합금 소재의 미세조직, 절삭성, 인장물성을 분석하였다. 더불어 Er이 이러한 분석인자에 미치는 영향 및 관련 메커니즘을 토의하였다. 본 연구에서 도출된 중요한 결론은 아래와 같다.

Er 합금원소는 Ti 미세조직에 ‘조대한 Er-oxide’와 ‘미세한 순수 Er’, 두 가지 형태로 이차상을 형성하였다. Er 함량이 증가함에 따라 이차상 석출물의 량이 증가하였다.

Er-Ti 합금에서 절삭성이 향상되었다. 절삭성이 향상된 이유는 Er 이차상은 절삭 중에 발생하는 절삭칩을 절단하고, Ti 기지내에서 발생하는 국부적인 열을 상당 부분을 흡수하였기 때문이다.

Er 함량이 증가할수록 절삭성이 향상되었지만, 향상폭은 점점 감소하였다. 적은 량의 Er 함량인 0.5 wt.%에서도 충분히 높은 절삭성을 보였다.

Er-Ti 합금은 순수 Ti 보다 높은 강도를 보였다. 강도 향상의 주요 요인은 Er 합금화에 의한 결정립 미세화와 Er 이차상의 석출강화이다.

Er 함량을 0.8 wt.% 이하로 제어할 경우, 충분한 연성까지 확보할 수 있었고, 그로 인해 높은 강도-연성의 밸런스까지 확보할 수 있었다.

본 연구에서 개발된 절삭성 및 기계적물성이 향상된 Er-Ti 합금은 Ti 부품 제조 비용을 저감하는데 기여할 것이다.