1. 서 론

TiAl 합금은 높은 비강도, 고온에서의 우수한 내산화성, 피로 및 크리프 강도를 가져 다양한 금속간화합물 중 가장 실용적인 경량 내열 소재로 주목받고 있다. 이러한 특성으로 실제 700°C 이상의 온도에서 약 350 MPa 이상의 피로 강도, 1%까지의 크리프 시간이 1000시간 이상 및 우수한 내산화성을 필요로 하는 자동차 및 항공기의 엔진으로 사용 중이다[1-5]. 특히, 자동차 엔진의 구성품인 터보차저(Turbocharger)의 터빈휠 재료로 응용하고자 많은 연구가 수행되었다. 터보차저는 850°C 이상의 배기가스가 터빈을 회전시키고, 이를 통해 유입된 공기를 압축하여 엔진에 공급함으로써 엔진의 연소효율을 향상시키고 최종적으로 연비 향상 및 CO2 배출량을 감소시킬 수 있는 기대효과를 가져올 수 있다[6]. 현재 터보차저 터빈휠로 사용중인 Ni계 초내열합금(Inconel 713C)의 비중은 7.9 g/cm3으로, 이를 약 절반의 비중을 가진 TiAl 합금(3.8 g/cm3)으로 대체함으로써 터보차저의 효율을 더욱 향상시킬 수 있다[6,7]. 일반적으로 TiAl 합금으로 제작된 터빈휠은 Al 합금(Al 6063)의 저온부 휠과 연결하여 사용되며, 이를 연결하는 축(Shaft)으로는 SCM440H 구조용 강이 사용된다. 따라서 이와 같이 TiAl 합금의 터빈휠을 터보차저에 적용하기 위해서는 SCM440H 구조용 강과의 이종 접합이 필수적이다[8].

TiAl 합금을 포함한 다양한 합금에 적용된 이종 접합 공정에는 가스 텅스텐 아크 용접(Gas tungsten arc welding) [9], 전자빔 용접(Electron beam welding) [10], 레 이져빔 용접(Laser beam welding) [11]과 같은 용융 용접과 압연접합(Roll bonding) [12], 마찰 용접(Friction welding) [13], 확산 접합(Diffusion bonding) [14], 브레이징(Brazing) [15]과 같은 고상 용접이 있다. 용융 용접은 TiAl 합금의 고유 취성과 응고 시 생성되는 높은 잔류응력으로 인해 접합부에 균열을 쉽게 일으킬 수 있어 거의 사용하지 않는다[3,16]. 고상 용접의 경우 용융 용접에 비해 입열량이 낮고 열 사이클을 제어할 수 있는 등의 장점을 통해 용융 용접에서의 문제점을 피할 수 있고 이로 인해 TiAl 합금과 같은 취성이 강한 금속간화합물 재료의 접합에 용이하다[17,18]. 특히, 고상 용접 중 브레이징은 마찰 용접 및 확산 접합에 비해 공정 조건을 다양하게 변화시킬 수 있어 용접 방안 설계의 폭이 넓은 장점이 있다. 또한, 모재(Base metal) 및 삽입재(Filler metal)가 전체적으로 가열되므로 접합부에서의 잔류응력이 낮아 비교적 높은 접합 강도를 얻을 수 있다[19].

이러한 브레이징 공정에서는 삽입재의 특성이 중요한 역할을 한다. 브레이징 공정에 사용될 수 있는 삽입재로는 다양한 종류가 있으며, TiAl을 Ni계 삽입재로 브레이징한 결과는 보고된 바 있지만, 대부분 TiAl과 Ni계 초내열합금 사이의 이종 접합을 위하여 브레이징 공정 중에 Ni계 삽입재을 사용한 것으로 알려져 있고[20,21], 기존 TiAl계 터보차저 생산을 위해 TiAl과 Fe계 구조용 합금 사이의 브레이징 공정 과정에서는 Ag, Cu, Ti계 삽입재가 주로 사용되어 왔다[20-22]. He et al. [22], Shiue et al. [23,24]은 Al 및 Ag 기반 합금의 삽입재를 TiAl 합금에 브레이징을 적용하였다. 하지만, Al 및 Ag 기반 합금의 삽입재를 적용할 경우에는 400°C 이상의 온도에서 인장 강도 및 크리프 강도가 현저히 떨어져 고온 환경에서 사용하기에 제한적이다. 따라서 Ti 기반 합금의 삽입재를 사용하여 이를 해결하기 위한 연구가 수행된 바 있다. Song et al. [25]은 Ti-Ni 기반 합금의 삽입재를 사용하여 TiAl 합금과 브레이징을 적용하였지만 공정 중 TiAl 합금이 삽입재에 부분적으로 용해되어 취성이 강한 Al3NiTi2 상을 형성함으로써 최종적으로 낮은 전단 강도를 가지는 것을 확인하였다. 이와 같이 브레이징 공정을 통해 접합된 최종 제품의 신뢰성을 확보하기 위해서는 모재와 삽입재 사이의 반응에 따른 미세조직 변화와 기계적 물성 사이의 상관관계를 필수적으로 이해하여야 한다.

이에 본 연구에서는 TiAl 합금과 Fe계 구조용 합금인 SCM440H 사이의 이종 접합을 위하여 타 공정에 비해 간단하고 표면 상태에 대한 허용 오차가 낮은 브레이징 공정을 적용하였으며, 특히, 해당 공정을 통해 생산되는 제품이 사용되는 온도(1050°C)를 고려하여 부식 저항성이 높고 고온 운용 환경에서 우수한 성능을 보여주는 Ni계 삽입재인 HI-TEMP 820 합금을 브레이징 공정에 적용하였다. 일반적으로 이용 가능한 Ni계 삽입재는 Ni과 기타 여러 합금 첨가물로 구성되어 있으며 이를 적용한 삽입재는 부식에 대한 저항성이 높고 고온 운용 환경에 적합하다고 알려져 있다[26]. 브레이징용 삽입재의 선택에 있어서 가장 중요하게 고려되어야 하는 것은 모재 금속의 고상선 온도에 접근하기 전에 삽입재의 용융을 보장하기 위해서 삽입재의 융점 강하를 위한 합금 원소들을 적절하게 첨가하는 것이다. 상태도를 기반으로 볼 때, Ni계 삽입재에서 사용되는 융점 강하 원소로는 B, Si 등이 있는데, 특히, 원자 반경이 작은 B는 침입형 확산으로 인해 매우 빠르게 이동할 수 있으며, 브레이징 공정 후에 접합부에 고르게 분포한 B는 접합부의 재용해 온도를 높이는 이점이 있다[26]. 즉, B가 확산됨에 따라 접합부에 남아 있는 삽입재의 용융 온도가 증가하여 더 높은 서비스 온도를 견딜 수 있다는 이점이 있다. 그리고 원활한 Ni계 고용체 형성을 위해서 Cr과 Fe의 첨가가 필요하며, 브레이징을 하는 동안에 양호한 젖음성을 확보하기 위해서는 Cr과 Si이 첨가되어야 한다[26]. 하지만 B의 함량이 매우 높은 경우에는 가소성이 없고 젖음성 확보에 유리한 Si의 용해도를 낮추는 효과를 유발하기 때문에, 본 연구에서는 다양한 Ni계 삽입재들 중에서 B, Si, Cr 원소들이 첨가되어 적절한 용융 온도와 충분한 젖음성을 가지는 조성을 선택하였다. 브레이징 공정 후에는 공정 온도에 따른 접합부의 미세조직 변화를 관찰하고, 상온 인장 시험을 통해 기계적 물성을 측정하였다. 또한, 접합부에서의 기계적 물성 평가에는 경도시험법이 널리 이용되고 있으며[27], 그 중에서 보다 와 같은 국부적인 영역에서의 물성 평가에 용이한 나노압입시험법을 이용하여 얻은 하중(P)-변위(h) 곡선을 통해 각 반응 층에서 새로이 형성된 상들의 나노 경도를 측정하였고 이를 활용하여 다층구조의 미세조직과 기계적 물성 사이의 상관관계를 파악하기 위한 추가적인 분석을 수행하였다.

2. 실험 방법

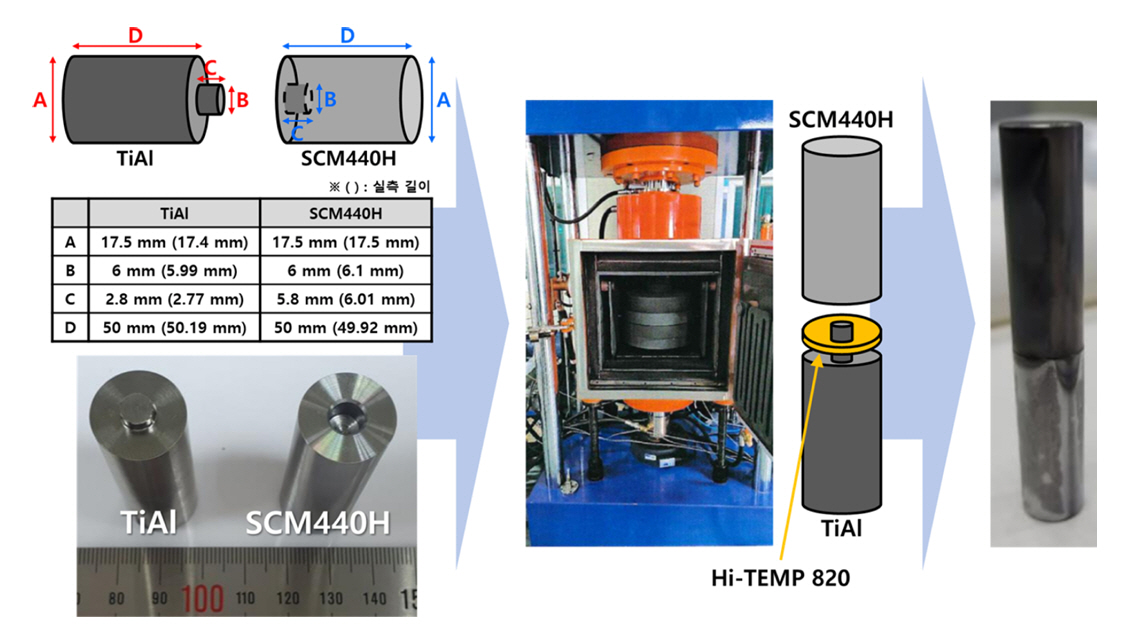

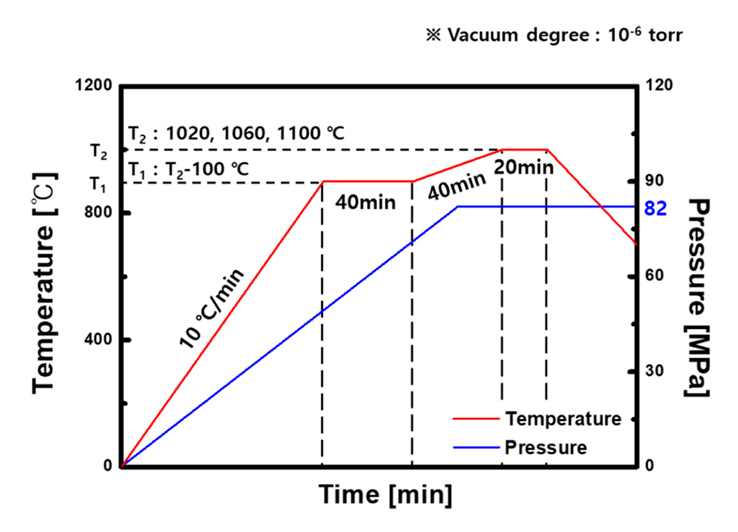

본 연구에서는 진공 브레이징을 통해 TiAl 합금과 SCM440H 합금 사이 HI-TEMP 820 합금을 삽입하여 브레이징 시편을 제작하였으며, 각 재료의 주요 합금 성분은 표 1에 나타내었다. 그림 1은 브레이징 공정의 개략도를 나타내었다. 그림 1에서와 같이 TiAl 측과 SCM440H 측의 C, B의 실측치에 차이가 존재한다. 먼저, 직경을 나타내는 B 에서는 1mm 이내의 차이가 있는 것이 좋다. 이는 TiAl 측과 SCM440H 측 사이에 적절한 맞물림을 실현할 뿐만 아니라, 브레이징 공정 중에 용융된 삽입재가 여유 공간으로 침투함으로써 결합 강도를 높일 수 있기 때문이다. 그리고 충분한 접합 강도를 얻기 위하여 전체 단면적에 있어서 링 모양 부분의 단면적이 20% 이상을 차지하도록 설계하였다. 또한, 해당 부품이 운용될 때, 고온 분위기에 노출되는 터빈휠(TiAl)에서 축(SCM440H)으로의 열 전도를 방지하여 축의 온도 상승을 억제하기 위하여, TiAl 측과 SCM440H 측 C 부분의 높이는 약 3mm 정도의 차이를 두었으며, 브레이징 공정 후에 결합된 부분에 공동(cavity)이 형성되도록 하였다. 그리고 최적의 기계적 물성을 확인하기 위해 브레이징 온도를 1020, 1060, 1100°C로 달리하여 제작하였다. 브레이징 조건은 그림 2와 같이 10-6 torr 진공도의 로에서 10°C/min의 승온 속도로 최종 공정 온도보다 100°C 낮은 온도까지 승온 후 40분 유지하였으며, 그 후 40분 동안 최종 브레이징 온도까지 승온하여 82MPa의 압력을 가한 상태에서 20분을 유지하였다.

공정 온도에 따른 TiAl/HI-TEMP 820/SCM440H재 단면의 미세조직 변화를 분석하기 위해 아크릴 수지와 함께 핫 마운팅 장비(ETOS-100, MTDI, Daejeon, South Korea)를 사용하여 마운팅 하였다. 마운팅한 시편을 SiC 종이를 사용하여 기계적 연마를 진행하였고 다이아몬드 서스펜션을 사용하여 미세 연마 후 최종 연마를 진행하였다. 그 후 전계 방사 주사전자현미경(MAIA III, TESCAN Ltd., Brno, Czech Republic)을 사용하여 TiAl/HI-TEMP 820/SCM440H재의 접합부에서의 2차전자 이미지(SEI, Secondary Electron Image)과 후방산란전자 이미지(BSEI, Back Scattered Electron Image)를 확보하였다. 또한, EDS(Energy Dispersive Spectrometer), XRD(X-ray diffraction)와 XPS (X-ray spectroscopy)를 통해 접합부에서의 조성 및 상 분석을 진행하였다. EDS(Aztec Energy Advanced Package, Oxford Ins., Abingdon, UK) 분석을 통해 접합부에 형성된 상들의 정성·정량적 분석을 진행하였다. XRD 분석(Rigaku, Smartlab, Tokyo, Japan) 에서는 Cu kα 타겟을 이용하여 5°/min의 속도로 20~110°의 범위로 측정하였다. XPS 분석 (ULVAC-PHI, Versaprobe III, Kanagawa, Japan)은 1200-0eV의 범위에서 측정하였으며, 결합 에너지는 흑연 탄소의 1s peak(Binding Energy=284.8 eV)를 기준으로 보정하여 사용하였다.

TiAl/HI-TEMP 820/SCM440H재의 기계적 특성을 분석하기 위해 상온인장시험과 나노압입시험을 진행하였다. 브레이징 된 소재의 상온인장시험을 위해 표점 거리(gage length) 부분에서 단면적의 지름이 17.5 mm인 환봉 형태의 시편을 사용하였으며, 만능시험기(Instron UTM, Instron, Seoul, South Korea)를 사용하여 상온에서 2 mm/min의 변형 속도로 수행하고, 크로스헤드(crosshead)의 이동 거리를 통해 인장 변형율을 측정하였다. 각 공정 온도에 따른 TiAl, SCM440H 모재부와 HI-TEPM 820 포함된 접합부에서의 나노 경도를 분석하기위해 나노압입시험을 진행하였다. 나노압입시험(KLA Corporation, i-micro nanoindenter)을 위하여 다이아몬드로 이루어진 삼각뿔 형태의 Berkovich 압입자를 적용하였으며, 최대압입깊이는 500 nm, 압입변형율 속도((dP/dt)/P)는 0.05/s, 최대하중 유지시간은 1초로 설정하였으며, Thermal drift는 ±0.05 nm/s 이하가 되도록 하였다.

3. 결과 및 고찰

그림 3은 1020°C, 1060°C, 1100°C의 온도에서 브레이징 된 TiAl/HI-TEMP 820/SCM440H 접합부의 미세조직이다. 그림 1을 통해 모든 온도 조건에서 각 모재(TiAl, SCM440H)와 삽입재(Hi-TEMP 820) 사이의 접합부에 균열, 기공과 같은 결함들이 발견되지 않았으며, 각 온도에 따른 접합부의 두께는 1020°C, 1060°C, 1100°C 시편 각각 64.006 μm, 69.487 μm, 82.205 μm로 공정 온도가 상승함에 따라 증가하는 것을 확인하였다. 일반적으로 온도가 증가하면 소재를 구성하는 원소들의 확산 움직임이 활발해지기 때문에 공정 온도가 증가함에 따라 모재와 삽입재의 구성 원소들의 확산 거리가 증가함에 따른 결과임을 알 수 있다. 특히, 그림 3의 BSE 이미지에서 서로 다른 컨트라스트를 가진 다양한 영역들이 접합부 근처에 형성된 것을 알 수 있다. 이는 브레이징 공정 온도에 따라 접합부에서 형성되는 반응층의 원소 함량과 분포의 차이임을 알 수 있다.

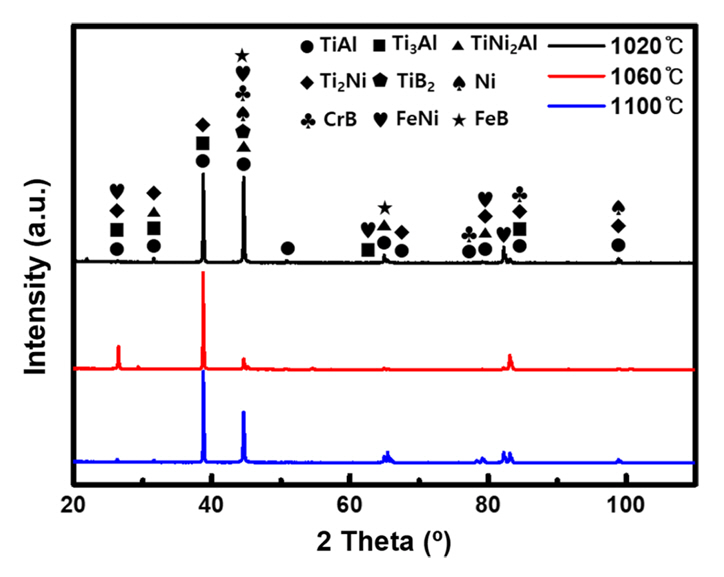

접합부에 형성된 다양한 복합 층들의 상 분석을 위하여 XRD 측정을 통해 접합부에서 형성되는 반응 층의 상을 유추하였으며, 그 결과를 그림 4에 나타내었다. XRD 분석 결과로서 모든 공정 온도에서 금속간화합물(TiAl, Ti3Al, TiNi2Al, Ti2Ni, Ni, FeNi)과 붕화물(CrB, FeB)들이 형성되는 것을 확인할 수 있었다. 이는 브레이징 공정 중 각모재와 삽입재 사이 조성 차이로 인해 모재의 주요 원소가 용융된 삽입재로 확산된 후에 발생한 화학 반응의 결과로서 새로운 반응 층이 형성된 것으로 판단되며, 이와 같은 결과는 브레이징 후 접합부에서 다층 조직이 발견된 문헌의 결과와도 일치한다[28,29]. 특히, 등온 응고 과정에서 B와 같은 융점 강하제(melting point depressant) 원소는 용융된 삽입재에서 모재로 확산이 일어나게 된다. 융점 강하제와 같은 원소의 확산이 일어나게 되면 액상선의 온도가 상승하여 동일한 온도에서 먼저 응고가 일어난다. 이때 B가 모재의 고용한계보다 많아지면 2차상이 형성된다고 알려져 있으며[30], 이로 인해 TiB2, FeB 붕화물이 형성되었다고 판단된다. 특히, CrB의 형성은 B가 Ni 및 Cr과 같은 삽입재의 다른 원소와 반응하여 공정 화합물을 형성하는 것으로 알려져 있다. 실제로 Ohsasa et al.은 Ni-15.2Cr-4B 삼원계 삽입재를 사용하여 Ni계 초내열합금과의 접합부 미세조직을 분석하였으며, 접합 온도가 낮아질수록 L→ γ + CrB 공정반응이 잘 일어나는 것을 확인하였다[31].

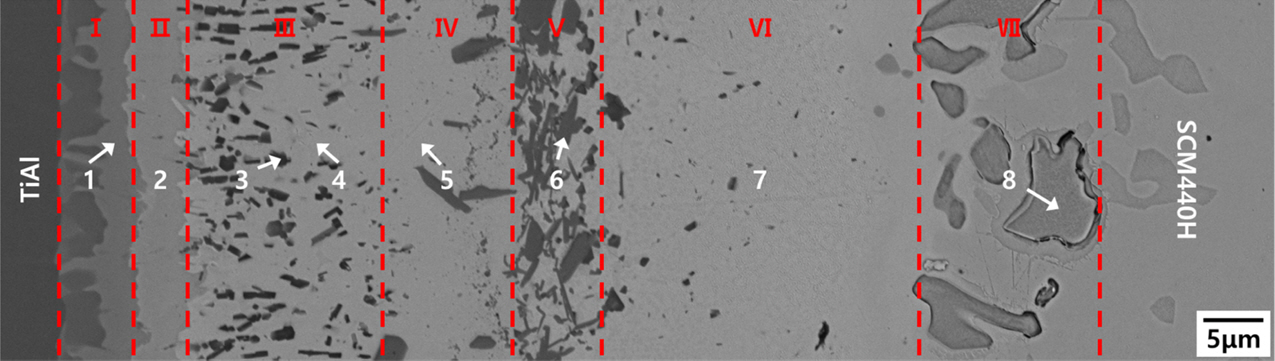

각 공정 조건에 따라 형성된 반응 층을 면밀히 분석하기 위하여 그림 5에 나타낸 1100°C에서 브레이징 된 TiAl/HI-TEMP 820/SCM440H 접합부를 대상으로 EDS 분석을 수행하였다. 그림 5와 같이 브레이징 접합부에 I-VII로 표시된 7개의 서로 다른 반응 층으로 구분하고, 각 영역을 대상으로 EDS 분석을 통해 측정한 원소 조성 측정하였다. 그 결과를 표 2에 정리하였으며 이를 바탕으로 각 반응층에서 형성 가능한 상들을 표 2와 같이 나타내었다. TiAl 모재부 근처에서는 Ti와 Al의 함량이 높게 측정되었으나 TiAl 모재부와의 거리가 증가함에 따라 Ti와 Al의 함량이 점진적으로 감소하였다. 이와 유사하게, SCM440H 모재부 근처에서는 Fe의 함량이 높게 관측되었지만, TiAl 모재부 근처에 접근함에 따라 그 양이 감소함을 알 수 있다. 또한, 각 모재와 삽입재(HI-TEMP 820)의 화학반응에 의해 TiAl 합금 계면에서는 Ti-Al, Ti-Ni 이원 화합물 및 Ti-Ni-Al 삼원 화합물이 생성되었고, SCM440H 합금 계면에서는 Fe-B 및 Fe-Ni 이원 화합물이 생성된 것을 확인할 수 있었다. 그리고 반응 층 IV-VI에서는 대부분 Ni 및 CrB 상이 분포되어 있음을 확인하였다. 이는 Ni 기반 고용체에 CrB 상이 분포되어 있는 형태로 삽입재(HI-TEMP 820)의 주요 구성 원소 함량에 따라 형성된 미세조직적인 특징으로서, 기존 문헌의 결과와 매우 유사함을 확인할 수 있다[32].

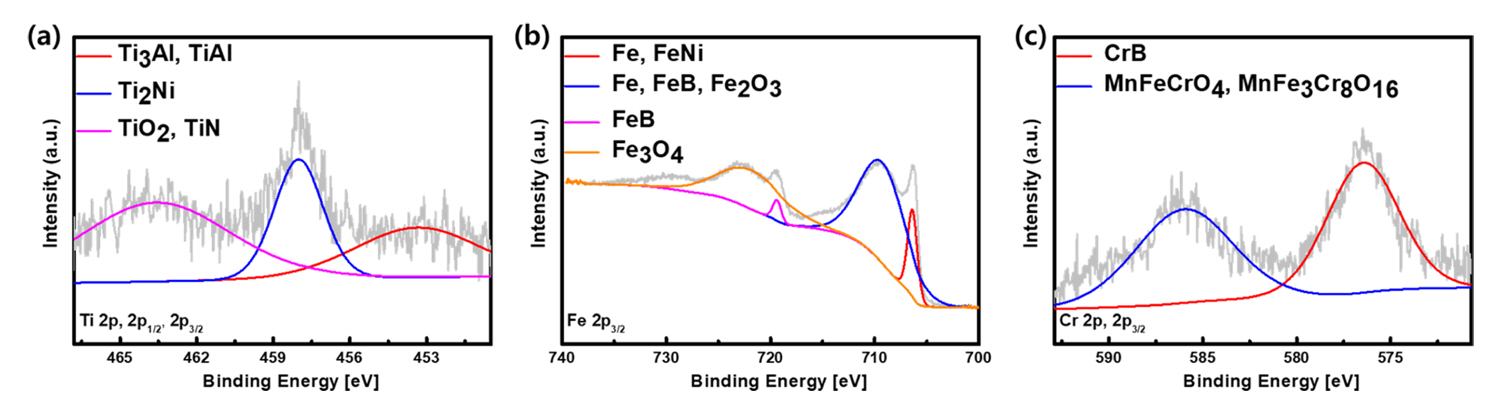

추가적으로 XRD 및 XPS 분석을 통해 1100°C에서 브레이징 된 TiAl/HI-TEMP 820/SCM440H 접합부의 각 반응층 상을 결정하고자 하였다. 그림 4와 같이 XRD 분석결과 TiAl, Ti3Al, TiNi2Al, Ti2Ni의 형성을 확인하였지만, 실제로 그림 6(a)의 XPS 분석 결과를 통해서 Ti의 경우 3가지 형태의 화합물이 형성되었음을 확인할 수 있었다. 즉, 각 형태의 결합 에너지는 Ti3Al, TiAl에 대하여 453.10 ± 1.25 eV, Ti2Ni에 대하여 458.00 ± 1.75 eV와 같았으며, 추가적으로 TiO2, TiN에 대하여 463.60 ± 3.05 eV이 측정되었다. 이를 통해 TiAl 계면에서는 Ti3Al, TiAl, Ti2Ni 등의 Ti-Ni 또는 Ti-Al계 이원 화합물들을 확인할 수 있었다. 이는 용융된 삽입재에 TiAl 모재부 합금의 Ti와 Al 성분이 용해됨으로써 서로 간의 상호 작용으로 인해 이원 금속간화합물을 형성된 것으로 판단되며, D. Kokabi et al. [33] 및 S. Li et al. [34]의 연구에서 TiAl 합금과 Ni기반 삽입재를 사용한 브레이징 공정에서 형성된 반응 층과 유사한 형태를 나타내는 것으로 확인된다. 또한, 그림 4에서 FeNi 및 FeB가 형성되었고 그림 6(b)의 결과를 통해 Fe는 4가지 형태의 결합 에너지로 각 Fe, FeNi(706.35 ± 0.70 eV), Fe, FeB, Fe2O3(709.85 ± 2.10 eV), FeB(719.45 ± 075 eV), Fe3O4 (722.95 ± 2.35 eV)들이 존재함을 확인할 수 있었다. 이를 통해 SCM440H 계면에 존재하는 주요 상이 FeNi, FeB 이원 화합물로 구성되어 있음을 알 수 있다. 이는 TiAl 합금 원소의 용해와 마찬가지로 SCM440H 합금 원소 중 Fe가 삽입재에 함유된 Ni 및 B와 반응하여 형성된 것으로 판단된다[35,36]. 마지막으로 XRD 분석 결과와 그림 6(c)의 XPS 분석결과, Cr의 경우 2가지 형태의 결합 에너지로 각각 CrB(576.45 ± 3.30 eV), Mn·Fe·Cr·O 화합물(586.15 ± 3.25 eV)인 것을 확인하였고 이로 인해 경원소(light element)인 B의 함량을 EDS 분석에서는 그 함량을 정확히 확인할 수 없었으나 XRD 및 XPS 분석을 통해 FeB 및 CrB 붕화물의 존재를 확인할 수 있었다.

공정 온도가 상승할수록 반응 층 I-III의 두께가 증가하는 것을 확인할 수 있었는데 이는 Ti 및 Al 원자의 확산 계수가 증가함으로써 삽입재와 TiAl 합금 사이의 확산 반응 정도가 증가하여 최종 반응 층의 두께가 증가한 것으로 판단된다[28]. 반응층 V에서 공정 온도가 상승할수록 더욱 뚜렷한 CrB 붕화물 층이 형성되는 것을 확인할 수 있는데 이는 온도가 상승할수록 모재와 삽입재 사이의 등온 응고를 완료하는데 시간이 충분하지 않아 형성된다는 선행연구와 일치함을 보여준다[33,37,38].

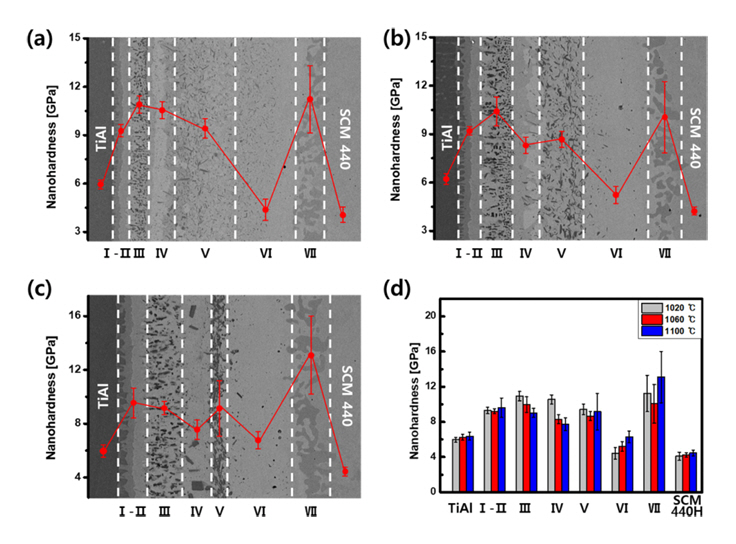

각 공정 온도에 따른 접합부에서의 기계적 물성을 분석하기 위해 나노압입시험을 수행하였다. 그림 7은 각 공정 조건에서 형성되는 반응층에서의 나노 경도 분포를 나타내었고, 나노경도값을 표 3에 요약하였다. 특히, 브레이징 공정 후 형성된 각 반응 층의 나노 경도 평가를 위하여 압입시험 조건으로 최대 압입 깊이 500 nm를 사용하였다. 일반적으로 Berkovich 압입자를 이용한 나노압입시험에서의 압흔 크기는 압입자의 기하학적형상을 고려해 볼 때에 최대압입깊이의 10배 정도에 해당하므로, 본 나노압입시험을 통해 변형된 표면부의 압흔 크기는 대략 5 μm 정도 된다. 이를 통하여 그림 5의 접합부 영역에서 새로이 생성된 약 5 μm 내외의 크기를 가지는 입자 및 상들의 나노 경도를 평가하고자 하였다. 그리고 상대적으로 작은 크기의 상들에 대한 나노 경도 평가를 위해서는 나노압입시험 시에 최대 압입 깊이를 얕게 해야 하는데, 이 경우 압입깊이가 얕아짐에 따라 측정되는 나노경도값이 증가하는 압입크기효과까지 추가되기 때문에, 이러한 인위적인 요소를 가능한 배제하고자 하였다. 그 결과, 모든 공정 온도에서 나노 경도 값의 분포는 유사하게 나타나는 것을 확인하였다. 각모재(TiAl 및 SCM440H)와 반응 층 VI(Ni)을 제외하고 나노경도값이 비교적 높은 것을 확인할 수 있는데 이는 각 공정 조건에서 형성된 금속간화합물의 영향으로 판단된다. 즉, 측정한 나노 경도 분포 결과를 바탕으로 분석해 보면 상대적으로 취성이 강한 금속간화합물들(Ti3Al, TiNi2Al, Ti2Al, CrB, FeB)에 대한 나노경도값이 TiAl, SCM440H, Ni-base 기지상보다 상대적으로 높은 나노경도값을 나타냄을 알 수 있다. 또한, 반응층 VI(FeB)과 1100°C 반응층 IV(CrB)에서 보이는 큰 편차는 부분적으로 형성된 높은 경도의 FeB 및 CrB 붕화물의 영향으로 판단된다[35].

반응 층 VI(Ni)에서 공정 온도가 상승할수록 나노경도값이 증가하는 것을 확인할 수 있다. 이는 모재와 삽입재 사이 합금 원소의 상호 확산으로 인해 경도를 결정짓게 되는데 반응 층 VI에서 공정 온도가 낮아질수록 나노경도값이 작아지는 것은 합금 원소의 불충분한 확산이 기인할 수 있다[39,40]. 이와 같이, 나노압입시험을 통해서 구한 나노 경도의 분포와 브레이징 공정 후에 각 반응 층에서 형성된 금속간 화합물들은 서로 다른 형상과 분포는 접합부의 기계적 물성에 크게 영향을 미친다. 즉, 1020, 1060°C에서 브레이징을 한 시험편과 같이 취성이 높고 경도 또는 강도가 높은 금속간화합물들이 상대적으로 소성 변형능을 가진 주변의 기지 상에 의해서 둘러싸인 경우에는 복합재료에서처럼 응력 집중에 의해 형성된 크랙의 전파를 저해할 수 있다. 이와 달리, 1100°C에서 브레이징을 한 시험편에서는 취성이 높은 CrB이 비교적 연속적으로 배열이 되어있으며, 이와 같은 경우에는 외부에서 주어지는 하중을 금속간화합물이 전부 부담하게되고 이들 상으로의 응력 집중에 따른 크랙 형성이 용이해짐에 따라 추가적인 변형없이 기계적 물성이 저하될 것으로 예상할 수 있다.

각 공정 온도에 따른 기계적 물성을 측정하기 위해 상온 인장시험을 진행하였다. 그림 8(a)는 각 1020°C, 1060°C, 1100°C의 공정온도에서 측정한 응력-변형률 곡선을 나타내며, 각 조건에서의 파단 강도, 항복강도의 변화를 그림 8(b)에 나타내었다. 각 공정 온도에서 파단 강도는 각각 약 101, 145, 65 MPa로 1060°C에서 가장 높게 나타났다. 또한, 1100°C의 경우 파단 강도와 항복 강도가 같은 것으로 볼 때 소성변형 없이 파단이 일어나는 것을 확인하였다. 브레이징 접합부의 접합 강도 및 파단은 접합 미세구조에 의존하는 것으로 알려져 있다[41].

그림 9는 1020, 1060 및 1100°C의 온도에서 브레이징 된 TiAl/HI-TEMP 820/SCM440H재의 상온인장시험 후 TiAl 쪽의 파단 면의 단면을 관측한 결과이다. 모든 브레이징 공정 온도에서 파단은 접합부에서부터 발생하였음을 확인할 수 있으며, 공정 온도에 따라 파단이 시작된 위치가 변하는 것을 알 수 있다. 그림 9(c)를 통해 1100°C의 공정 조건에서 연속적으로 형성된 CrB 붕화물 층을 따라 파단이 일어난 것을 확인할 수 있다. 즉, 그림 4에서와 같이, 1100°C에서 브레이징한 경우에는 1060°C에서 브레이징한 경우와는 다르게 붕화물들이 상대적으로 적게 형성되었지만 각 붕화물들이 연속적으로 연결되어 형성된 것을 알 수 있다. 1060°C에서와 같이 개별적으로 생성된 침상 형태의 붕화물들 주변에는 응력이 집중되기는 하지만, 이 붕화물을 감싸고 있는 Ni 기반의 상이 붕화물 주변에 응력 집중에 의해 형성된 크랙의 전파를 상대적으로 완화시켜 준다. 하지만, 1100°C에서 브레이징한 경우에는 이러한 붕화물들이 연속적으로 연결되어 있는 하나의 층을 형성함으로써 주변으로 하중 전달이 원활치 않게 된다. 이와 같이, 연속적으로 붕화물은 높은 취성으로 인해 하중 전달 용량을 감소시켜 응력이 집중되는 노치 역할을 하는 것으로 알려져 있으며[21,42], 1100°C에서 브레이징한 경우에 는 CrB 붕화물층의 계면을 따라 파단면이 형성된 것으로 판단된다. 그 결과, 그림 8과 같이 1100°C의 온도에서 브레이징 된 시험편에서 가장 낮은 파단 강도를 나타내는 것으로 판단된다. 또한, 그림 9(a), (b)와 같이 1020 및 1060°C의 공정 조건에서는 모두 주로 Ti-Ni-Al 금속간화합물 층에서 파단이 일어난 것을 확인하였다. Ti-Ni-Al 금속간화합물 또한 경도가 높고 취성이 강해 TiAl 합금과 Ni 계 삽입재의 접합 시 파단이 발생할 수 있는 가능성이 높은 영역으로 알려져 있다[25,39,42]. 그림 3을 통해 1020, 1060 및 1100°C의 공정 조건에서 TiNi2Al 금속간화합물의 두께는 각 3.077, 4.615, 6.142 μm로 공정 온도가 상승할수록 Ti-Ni-Al 금속간화합물의 두께가 증가하는 것을 알 수 있다. 일반적으로 재료 내부에 형성된 금속간화합물은 취성이 높아 응력이 집중되는 부위로 작용하여 전체적인 강도를 저하시키는 측면이 있지만, TiAl/HITEMP 820/SCM440H재와 같은 이종 접합 소재의 경우와 같이 접합 계면에 형성된 일정 수준의 금속간화합물은 오히려 서로 다른 두 모재 사이의 접합 강도를 확보하는데 기여를 한다[25]. 따라서, 접합부에서 강한 접합 강도를 유지시켜 주는 금속간화합물의 두께가 증가함으로써 그림 9와 같이 1060°C에서 강도가 가장 큰 것으로 판단된다. 하지만, 이렇게 형성된 금속간화합물 층의 두께가 임계 값을 넘어서는 경우에는 응력이 집중되는 취약부로 작용하게 되어 1100°C에서 브레이징한 시험편의 경우에는 최종적으로는 접합 강도를 저하됨을 확인할 수 있었다.

4. 결 론

본 연구에서는 진공 브레이징을 통해 TiAl/HI-TEMP 820/SCM440H재를 제작하였다. 최종 제품의 기계적 특성을 향상시키기 위해 공정 온도를 달리하여 제작하였으며, 각 공정 온도에 따른 접합부의 미세조직 변화와 기계적 특성 간의 상관관계를 분석하였다.

1020, 1060 및 1100°C의 공정 온도에서 모재와 삽입재 사이 균열 및 기공과 같은 결합없이 접합되었으며, 공정 온도가 상승함에 따라 접합부의 두께가 증가하는 것을 확인하였다. 공정 후 접합부 미세조직은 모재와 삽입재 간의 화학 반응으로 인해 7개의 반응층이 형성되었으며 EDS, XRD 및 XPS 분석을 통해 각 반응 층의 존재를 확인한 결과 Ni 고용체, 금속간화합물(Ti3Al, TiNi2Al, Ti2Ni, FeNi) 및 붕화물(CrB, TiB2, FeB)로 확인되었다.

나노압입시험을 통해 각 반응층의 나노 경도 분포를 측정한 결과, 모든 공정 온도에서 나노 경도의 분포가 유사하게 나타나는 것을 확인하였다. 모재 및 Ni 고용체를 제외한 금속간화합물 층에서 비교적 높은 나노 경도를 확인하였다. 또한, 붕화물 층에서 큰 편차의 나노 경도는 부분적으로 형성된 높은 경도의 붕화물의 영향으로 판단된다.

공정 온도에 따른 상온인장시험 결과, 1060°C에서 가장 높은 항복 강도, 파단강 도를 나타내었고 1100°C의 경우 소성변형 없이 파단이 일어는 것을 확인하였다. 인장시험 후 파단 면을 확인하였을 때, 1100°C의 브레이징한 시험편에서는 연속적으로 형성된 취성이 높은 CrB 붕화물층의 하중 전달 용량의 감소에 따른 것으로 판단된다.