1. ņä£ ļĪĀ

ņĄ£ĻĘ╝ 4ņ░© ņé░ņŚģĒśüļ¬ģņØś ļÅäļלņÖĆ ĒĢ©Ļ╗ś ņØĖĻ│Ąņ¦ĆļŖź, ņé¼ļ¼╝ņØĖĒä░ļäĘ ļō▒ņØś ļööņ¦ĆĒäĖ ĻĖ░ņłĀņØś ņ£ĄĒĢ®ņØä ĒåĄĒĢ£ ņŖżļ¦łĒŖĖ ņä╝ņä£Ļ░Ć ļ»Ėļל ņé░ņŚģņØś ĒĢĄņŗ¼ ņÜöņåīļĪ£ ņ×Éļ”¼ļ¦żĻ╣ĆĒĢśĻ│Ā ņ׳ļŗż. ĻĖĆļĪ£ļ▓ī ņŗ£ņןņĪ░ņé¼ ņĀäļ¼Ė ĻĖ░Ļ┤Ć Markets&MarketsņØś ņŖżļ¦łĒŖĖņä╝ņä£ ņŗ£ņן ļ│┤Ļ│Āņä£ņŚÉ ļö░ļź┤ļ®┤, ņĀä ņäĖĻ│äņĀüņ£╝ļĪ£ ņŖżļ¦łĒŖĖ ņä╝ņä£ ņŗ£ņןņØĆ ņŚ░ĒÅēĻĘĀ ņĢĮ 19%ņØś ļåÆņØĆ ņä▒ņןļźĀņØä ĻĖ░ļĪØĒĢśļ®░, 2025ļģäņŚÉļŖö 875ņ¢Ą 8,000ļ¦ī ļŗ¼ļ¤¼ņŚÉ ņØ┤ļź╝ Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉśņŚłļŗż[1]. ĻĄŁļé┤ņŚÉņä£ļÅä ĒĢĄņŗ¼ ņä╝ņä£ ĻĖ░ņłĀ ĒÖĢļ│┤Ļ░Ć ņĀüĻĘ╣ņĀüņ£╝ļĪ£ ņČöņ¦äļÉśĻ│Ā ņ׳ņ£╝ļ®░, ĒŖ╣Ē׳ ņĢĢļĀźņä╝ņä£Ļ░Ć 2025ļģä ĻĖ░ņżĆ 185ņ¢Ą7,000ļ¦ī ļŗ¼ļ¤¼ ņłśņżĆņ£╝ļĪ£ Ļ░Ćņן Ēü░ ņŗ£ņןņØä ĒśĢņä▒ĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż. ņØ┤ ņżæņŚÉņä£ļÅä ņ£ĀņŚ░ ņĢĢļĀź ņä╝ņä£ļŖö ļäōņØĆ ļ▓öņ£äņØś ņĢĢļĀź Ļ░Éņ¦Ć ņä▒ļŖźĻ│╝ ĒĢ©Ļ╗ś ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ņ£ĀņŚ░ņä▒ņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņŚÉ ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢśņŚ¼ ņø©ņ¢┤ļ¤¼ļĖö ļööļ░öņØ┤ņŖż[2-4], Ļ▒┤Ļ░Ģ ļ¬©ļŗłĒä░ļ¦ü[5-7], ļĪ£ļ┤ć Ļ│ĄĒĢÖ[8,9], ņØĖĻ░ä-ĻĖ░Ļ│ä ņØĖĒä░ĒÄśņØ┤ņŖż(human-machine interface) [10,11]Ļ│╝ Ļ░ÖņØĆ ņ×Āņ×¼ņĀüņØĖ ņØæņÜ® ļČäņĢ╝ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ļ¦ÄņØĆ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż.

ĻĖ░Ļ│äņĀü ņŗĀĒśĖļź╝ ņĀäĻĖ░ņĀü ņŗĀĒśĖļĪ£ ļ│ĆĒÖśĒĢśļŖö ņĢĢļĀź ņä╝ņä£ļŖö ņČ£ļĀź ņŗĀĒśĖņØś ņóģļźśņŚÉ ļö░ļØ╝ ļīĆĒæ£ņĀüņ£╝ļĪ£ ņĢĢņĀäņŗØ(piezoelectric) [12,13], ņĀĢņĀäņÜ®ļ¤ēņŗØ(capacitive) [14,15], ņĢĢņĀĆĒĢŁņŗØ(piezoresistive) [16,17]ņ£╝ļĪ£ ļČäļźśļÉĀ ņłś ņ׳ļŗż. ņĢĢņĀä ņ×¼ļŻīņØś ļé┤ļČĆ ļČäĻĘ╣ ļ│ĆĒÖöļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļŖö ņĢĢņĀäņŗØ ņĢĢļĀź ņä╝ņä£ļŖö ļÅÖņĀü ņĢĢļĀź ņĖĪņĀĢņŚÉņä£ ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļé┤ņ¦Ćļ¦ī, ļ»ĖņäĖĒĢśĻ│Ā ņĀĢņĀüņØĖ ĻĖ░Ļ│äņĀü ļ│ĆĒśĢņØä Ļ░Éņ¦ĆĒĢśļŖö ļŹ░ ĒĢ£Ļ│äļź╝ Ļ░Ćņ¦äļŗż[18,19]. ņĀĢņĀäņÜ®ļ¤ēņŗØ ņĢĢļĀź ņä╝ņä£ļŖö ņĀäĻĘ╣ ņé¼ņØ┤ņØś ņ£ĀņĀäņ▓┤ņØś ļ│ĆĒśĢņ£╝ļĪ£ ņĀĢņĀü ļ░Å ļÅÖņĀü ļČĆĒĢśļź╝ ļ¬©ļæÉ Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī, ņĀĢņĀäņÜ®ļ¤ē ļ│ĆĒÖöņØś ļ▓öņ£äĻ░Ć Ēö╝ņĮöĒī©ļ¤┐(pF) ņłśņżĆņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░ņāØ ņÜ®ļ¤ēņØś ņśüĒ¢źņØä ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ĒÜīļĪ£ ņäżĻ│äņÖĆ ņČöĻ░ĆņĀüņØĖ ņŗĀĒśĖ ņĪ░ņĀł ņĀäņ×É ņןņ╣śĻ░Ć ĒĢäņÜöĒĢśļŗż[20-22]. ļ░śļ®┤ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö ņÖĖļČĆ ĻĖ░Ļ│äņĀüņØĖ ĒלņØä ņĀĆĒĢŁ ļ│ĆĒÖöļĪ£ ļ│ĆĒÖśĒĢśļŖö ņøÉļ”¼ļĪ£ ņ×æļÅÖĒĢśļ®░, ņ×æņØĆ ņĢĢļĀź ļ│ĆĒÖöļź╝ Ļ░Éņ¦Ć Ļ░ĆļŖźĒĢśĻ│Ā, Ļ░äļŗ©ĒĢ£ ĻĄ¼ņĪ░ ļ░Å ņ×ģņČ£ļĀź ņŗ£ņŖżĒģ£ņØä Ļ░ĆņĀĖ ļ¦ÄņØĆ ņŚ░ĻĄ¼ ļ░Å Ļ░£ļ░£ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż[23-25].

ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ļīĆĒæ£ņĀüņØĖ ņä▒ļŖź ĒÅēĻ░Ć ņ¦ĆĒæ£ļĪ£ņä£ ļ»╝Ļ░ÉļÅä(sensitivity) ļśÉļŖö Ļ▓īņØ┤ņ¦Ćņ£©(gauge factor, GF)ņØĆ ņä╝ņä£Ļ░Ć ņĖĪņĀĢĒĢśļĀżļŖö ņĢĢļĀź ņŗĀĒśĖņØś ņ×æņØĆ ļ│ĆĒÖöļź╝ Ļ░Éņ¦ĆĒĢśļŖö ļŖźļĀźņ£╝ļĪ£, ņØĖĻ░Ć ņĢĢļĀźņŚÉ ļö░ļźĖ ņĀĆĒĢŁ ļśÉļŖö ņĀäļźśņØś ļ│ĆĒÖöļĪ£ Ēæ£ĒśäļÉ£ļŗż. ļåÆņØĆ ļ»╝Ļ░ÉļÅäļŖö ņä╝ņä£Ļ░Ć ņ×ģļĀź ņŗĀĒśĖņØś ņ×æņØĆ ļ│ĆĒÖöņĪ░ņ░©ļÅä Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢśļ®░, ĒŖ╣Ē׳ ļ¦źļ░Ģ ļ░Å ĒśĖĒØĪ ļō▒ņØä ĒżĒĢ©ĒĢśļŖö ņāØņ▓┤ ņŗĀĒśĖņÖĆ Ļ░ÖņØ┤ ļ»ĖņäĖĒĢ£ ņĢĢļĀźņØś ņĀĢĒÖĢĒĢ£ Ļ░Éņ¦Ćļź╝ ņ£äĒĢ┤ņä£ļŖö Ēü░ ļ»╝Ļ░ÉļÅäļź╝ Ļ░¢ļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż[26,27]. ņØ┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ņØĖĻ░Ć ņĢĢļĀź ĒĢśņŚÉņä£ ņĀäļÅäņä▒ Ļ▓ĮļĪ£ņØś Ēü░ ļ│ĆĒÖöĻ░Ć ĒĢäņÜöĒĢśļ®░, ĻĘĖņŚÉ ļö░ļØ╝ ļŗżņ¢æĒĢ£ Ēæ£ļ®┤ ĒśĢĒā£ņØś ļéśļģĖ ļ¼╝ņ¦ł ļ░Å ļ»ĖņäĖ ĻĄ¼ņĪ░ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļ»ĖņäĖĒĢ£ ņĢĢļĀźņŚÉņä£ļÅä Ēü░ ņĀĆĒĢŁ ļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. ļśÉ ļŗżļźĖ ņżæņÜöĒĢ£ ņä▒ļŖź ņ¦ĆĒæ£ņØĖ ņ×æļÅÖ ļ▓öņ£äļŖö ņä╝ņä£Ļ░Ć ņĀĢĒÖĢĒĢśĻ│Ā ņŗĀļó░ņä▒ ņ׳ļŖö ņĖĪņĀĢņØä ņĀ£Ļ│ĄĒĢśļŖö ņ×ģļĀź Ļ░Æ ļ▓öņ£äļź╝ ļéśĒāĆļé┤ļ®░, Ļ┤æļ▓öņ£äĒĢ£ ņØæņÜ®ņ▓śņŚÉ ņĀüņÜ®ļÉśĻĖ░ ņ£äĒĢ┤ņä£ ļŗżņ¢æĒĢ£ ņŗĀĒśĖņØś ņĢĢļĀź ļ▓öņ£äļź╝ ņČ®ņĪ▒ĒĢĀ ņłś ņ׳ļŖö ļäōņØĆ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äĻ░Ć ĒĢäņÜöĒĢśļŗż[28,29]. ĻĘĖļ¤¼ļéś Ēśäņ×¼Ļ╣īņ¦Ć ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ Ļ░¢ļŖö ņä╝ņä£ļŖö ņĀäĻĖ░ņĀü ļśÉļŖö ĻĄ¼ņĪ░ņĀü ĒżĒÖöĻ░Ć ļ╣Āļź┤Ļ▓ī ļ░£ņāØĒĢśņŚ¼ ņ¦¦ņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŖö ļ¼ĖņĀ£Ļ░Ć ņ׳ļŗż[30]. ļö░ļØ╝ņä£ ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ Ļ░Ćņ¦ł ņłś ņ׳ļÅäļĪØ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņĀĆĒĢŁ ļ│ĆĒÖöĻ░Ć ļ░£ņāØļÉĀ ņłś ņ׳ļŖö ņāłļĪ£ņÜ┤ ĻĄ¼ņĪ░ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż. ņØ┤ņÖĖņŚÉļÅä ņä╝ņä£ņØś ņןĻĖ░ņĀüņØĖ ņé¼ņÜ® ļ░Å ņØæņÜ®ņ▓śņŚÉ ļö░ļØ╝ ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ļé┤ĻĄ¼ņä▒ ļ░Å ņĢłņĀĢņä▒, ļ╣ĀļźĖ ņØæļŗĄņåŹļÅä ļō▒ņØ┤ ĒĢ©Ļ╗ś ņÜöĻĄ¼ļÉśļ®░, ļŹöļČłņ¢┤ ņåīņ×ÉņØś ņŗżņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ņŗ£Ļ░ä ļ░Å ļ╣äņÜ® ĒÜ©ņ£©ņĀüņØĖ ņĀ£ņĪ░ Ļ│ĄņĀĢņØ┤ ĒĢäņłśņĀüņØ┤ļŗż[31-33].

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņØ┤ļ¤¼ĒĢ£ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ņä▒ļŖź Ē¢źņāüĻ│╝ ņÜöĻĄ¼ļź╝ ļ¦īņĪ▒ņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ņ×¼ļŻī ļ░Å ĻĄ¼ņĪ░ņĀü Ļ░£ņäĀņŚÉ ļīĆĒĢ£ ņĄ£ņŗĀ ņŚ░ĻĄ¼ ļÅÖĒ¢źņŚÉ ļīĆĒĢ┤ ļŗżļŻ©Ļ│Āņ×É ĒĢ£ļŗż. ļŹö ļéśņĢäĻ░Ć ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ļ░öĒāĢņ£╝ļĪ£ ņä╝ņä£ņØś ņØæņÜ® Ļ░ĆļŖźņä▒ņØä ĒÖĢņןņŗ£ĒéżļŖö ļ░®ļ▓ĢņŚÉ ļīĆĒĢ┤ ņĢīņĢäļ│┤Ļ│Ā, ņŗżņĀ£ ņØæņÜ®ņŚÉņä£ ņØ┤ļ¤¼ĒĢ£ ņä╝ņä£ļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņĀäļץĻ│╝ ļÅäņĀä Ļ│╝ņĀ£ņŚÉ ļīĆĒĢ┤ ļģ╝ņØśĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ļ│Ė ļĪĀ

2.1. ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ņåīņ×¼ ņäĀĒāØ

ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö ņĢĢļĀźņŚÉ ļö░ļØ╝ ņåīņ×¼ ļśÉļŖö ņåīņ×ÉņØś ļ¼╝ļ”¼ņĀü ļ│ĆĒśĢņØ┤ļéś ņĀæņ┤ēņ£╝ļĪ£ ņØĖĒĢ┤ ņČöĻ░ĆņĀüņØĖ ņĀäļÅäņä▒ Ļ▓ĮļĪ£Ļ░Ć ĒśĢņä▒ļÉśņ¢┤ ņĀĆĒĢŁ ļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢśļŖö ļ®öņ╗żļŗłņ”śņØä Ļ░Ćņ¦Ćļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀäļÅäņä▒ ĒĢäļ¤¼ ļ░Å Ļ│ĀļČäņ×É ĻĖ░ņ¦łļĪ£ ĻĄ¼ņä▒ļÉ£ ļ│ĄĒĢ®ņ×¼ļéś Ļ│ĀļČäņ×É ĻĖ░ĒīÉ ņ£ä ņĀäļÅäņä▒ ļ░Ģļ¦ēņØ┤ ņĮöĒīģļÉ£ ĒśĢĒā£ņØś ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦äļŗż[23,34].

ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ĻĖ░ĒīÉ ļ░Å ļ│ĄĒĢ®ņ×¼ņØś ĻĖ░ņ¦łņØĆ ĻĖ░Ļ│äņĀü ņ£ĀņŚ░ņä▒ņØä ļČĆņŚ¼ĒĢśļ®░, ņĀäļÅäņä▒ ļ░Ģļ¦ē ļśÉļŖö ĒĢäļ¤¼ļĪ£ ņé¼ņÜ®ļÉśļŖö Ļ░Éņ¦Ć ņåīņ×¼ļŖö ņĢĢļĀźņŚÉ ļö░ļźĖ ņĀäĻĖ░ ņŗĀĒśĖ ļ│ĆĒÖöņŚÉ Ļ▓░ņĀĢņĀüņØĖ ņŚŁĒĢĀņØä ĒĢśļ»ĆļĪ£, ņÜ░ņłśĒĢ£ ņä▒ļŖźņØś ņ£ĀņŚ░ĒĢśĻ│Ā ņŗĀņČĢ Ļ░ĆļŖźĒĢ£ ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ ņĀüņĀłĒĢ£ ņåīņ×¼ļź╝ ņäĀĒāØĒĢśļŖö Ļ▓āņØĆ ņżæņÜöĒĢśļŗż[35]. ļ©╝ņĀĆ ĻĖ░ĒīÉ ļśÉļŖö ĻĖ░ņ¦łņØĆ ļČłĻĘ£ņ╣ÖĒĢ£ Ļ│Īļ®┤ņØ┤ ņ׳ļŖö Ēæ£ļ®┤ņŚÉ ņĀæņ░®ĒĢĀ ņłś ņ׳Ļ│Ā ņŗĀņČĢ ļ░Å ĻĄĮĒלņØä Ļ▓¼ļö£ ņłś ņ׳ņ¢┤ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ polydimethylsiloxane (PDMS), polyurethane (PU), polyethylenenaphthalate (PEN), polyethylene terephthalate (PET)ņÖĆ Ļ░ÖņØĆ Ēāäņä▒ņżæĒĢ®ņ▓┤(elastomer)Ļ░Ć ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż[36,37]. ĒŖ╣Ē׳ PDMSļŖö 1 MPa ņØ┤ĒĢśņØś ļé«ņØĆ ņśüļźĀ, ņÜ░ņłśĒĢ£ ĒÖöĒĢÖņĀü ļ░Å ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä Ļ░Ćņ¦Ćļ®░ ņāØņ▓┤ ņĀüĒĢ®ņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ņ£ĀņŚ░ ņĢĢļĀź ņä╝ņä£ņØś ĻĖ░ĒīÉ ļ░Å ļ│ĄĒĢ®ņ×¼ņØś ĻĖ░ņ¦łļĪ£ņä£ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż[38]. Ļ░Éņ¦Ć ņåīņ×¼ļĪ£ļŖö ņĀäĻĖ░ ņŗĀĒśĖņØś ĒÜ©Ļ│╝ņĀüņØĖ ņĀäļŗ¼ņØä ņ£äĒĢ┤ ļåÆņØĆ ņĀäĻĖ░ņĀäļÅäņä▒ņØä Ļ░Ćņ¦ĆļŖö ĻĖłņåŹ ņåīņ×¼Ļ░Ć ņäĀĒśĖļÉśņ¦Ćļ¦ī, ņåīņ×¼ ņ×Éņ▓┤ņØś Ļ░Ģņä▒(rigidity)Ļ│╝ Ēö╝ļĪ£(fatigue)ņŚÉ ļīĆĒĢ£ ļ»╝Ļ░Éņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ņŗĀņČĢ ļ░Å ņĢĢņČĢ ļ│ĆĒśĢ ĒĢśņŚÉņä£ ņåīņ×¼ņØś ĻĖ░ļŖźņØ┤ ņĀĆĒĢśļÉĀ ņÜ░ļĀżĻ░Ć ņ׳ļŗż[39]. ļö░ļØ╝ņä£ ņĄ£ĻĘ╝ņŚÉļŖö ņĀäĻĖ░ņĀäļÅäņä▒Ļ│╝ ĒĢ©Ļ╗ś ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆļŖö ņ╣┤ļ│ĖļĖöļ×Ö[40], ĻĘĖļלĒĢĆ[41], ņ╣┤ļ│ĖļéśļģĖĒŖ£ļĖī(carbon nanotube, CNT) [42]ņÖĆ Ļ░ÖņØĆ Ēāäņåī ĻĖ░ļ░ś ņåīņ×¼ņØś ņä╝ņä£Ļ░Ć ļ¦ÄņØ┤ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŖö ņČöņäĖņØ┤ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś polyacetylene (PA), polyaniline (PANI), poly(3,4-ethylenedioxythiophene):polystyrene sulfonate (PEDOT:PSS)Ļ│╝ Ļ░ÖņØĆ ņĀäļÅäņä▒ Ļ│ĀļČäņ×Éļź╝ ņé¼ņÜ®ĒĢśĻĖ░ļÅä ĒĢ£ļŗż[43]. ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü, ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņØś ĻĖ░ĒīÉ ļ░Å ĻĖ░ņ¦łĻ│╝ Ļ░Éņ¦Ć ņåīņ×¼ņØś ņäĀĒāØĻ│╝ ļŹöļČłņ¢┤, ņåīņ×¼ ļ░Å ņåīņ×ÉņØś ĻĄ¼ņĪ░ņŚÉ ļīĆĒĢ£ ļŗżņ¢æĒĢ£ ņäżĻ│äļź╝ ĒåĄĒĢ┤ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ļ»╝Ļ░ÉļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻ│Āņ×É ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłņ£╝ļ®░, ņĢäļלņŚÉņä£ ĻĘĖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ ļÅÖĒ¢źņØä ņ×ÉņäĖĒĢśĻ▓ī ņĢīņĢäļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

2.2. ļéśļģĖ ļ¼╝ņ¦ł ĒśĢĒā£ ņĀ£ņ¢┤ ĻĖ░ļ░ś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£

ņĀäļÅäņä▒ ļéśļģĖ ļ¼╝ņ¦ł ĻĖ░ļ░śņØś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö ņåīņ×¼ņØś ļ│ĆĒśĢ ļ░Å ļéśļģĖ ņ×ģņ×É Ļ░ä ņĀæņ┤ēņ£╝ļĪ£ ļ░£ņāØĒĢśļŖö ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤ ņĢĢļĀźņØä Ļ░Éņ¦ĆĒĢśļ®░[34,44], ņØ┤ ļĢī ļéśļģĖ ņ×ģņ×ÉņØś ĒśĢĒā£ļéś ņĀäĻĖ░ņĀü ĒŖ╣ņä▒, ņĢĢļĀźņŚÉ ļö░ļźĖ ņĀäļÅäņä▒ Ļ▓ĮļĪ£ ĒśĢņä▒ ļ®öņ╗żļŗłņ”ś ļō▒ņØ┤ ņä╝ņä£ņØś ĒŖ╣ņä▒ ĻĄ¼ĒśäņŚÉ ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢśĻ▓ī ļÉ£ļŗż.

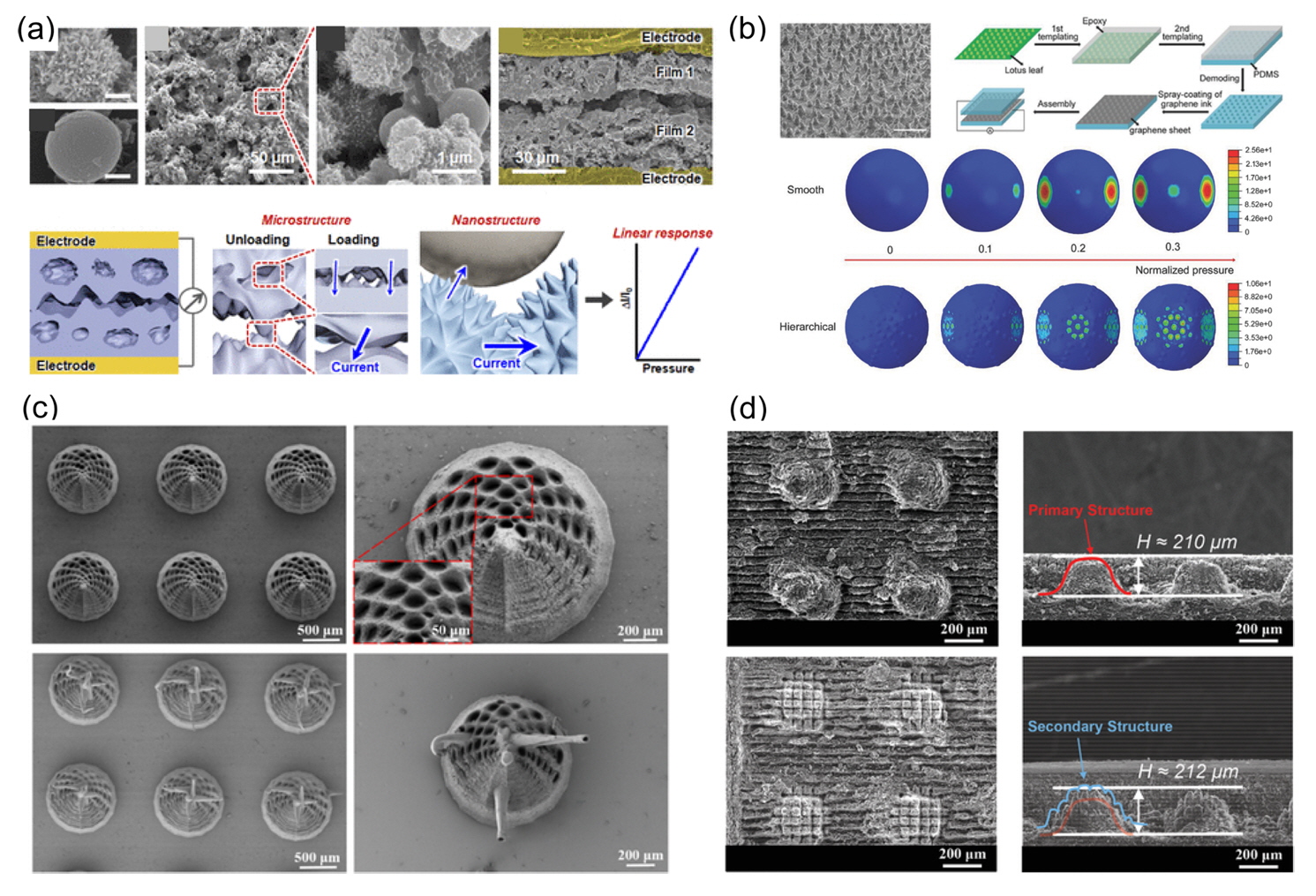

ļéśļģĖ ļ¼╝ņ¦łņØĆ ĒśĢĒā£ņŚÉ ļö░ļØ╝ 0, 1, 2ņ░©ņøÉņ£╝ļĪ£ ļČäļźśļÉĀ ņłś ņ׳ļŗż. 0ņ░©ņøÉ ļéśļģĖ ļ¼╝ņ¦łņØĆ ĻĖłņåŹ[45,46] ļśÉļŖö Ēāäņåī ĻĖ░ļ░ś[47,48] ļéśļģĖ ņ×ģņ×ÉĻ░Ć ĒĢ┤ļŗ╣ļÉśļ®░, ļåÆņØĆ ļ░ĆļÅäņÖĆ ļ╣äĒæ£ļ®┤ņĀüņØä Ļ░Ćņ¦Ćļ®░ ļ│ĄĒĢ®ņ×¼ņØś ņĀäļÅäņä▒ ĒĢäļ¤¼ ļ░Å Ļ░ĢĒÖöņĀ£ļĪ£ ņĀäļÅäņä▒ ņĖĄņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż[49]. Lee ļō▒ņØĆ Au(III) ļ░Å Ag(I) ņØ┤ņś©ņØś ņāüļīĆņĀü ļ╣äņ£©ņØä ņĪ░ņĀłĒĢ©ņ£╝ļĪ£ņŹ© ņä▒Ļ▓ī ļ¬©ņ¢æņØś ĻĖłņåŹ ļéśļģĖ ņ×ģņ×É(sea-urchin shaped metal nanoparticles, SSNP)ļź╝ ĒĢ®ņä▒ĒĢśņśĆļŗż[50]. SSNPļŖö ļŠ░ņĪ▒ĒĢ£ ņŖżĒīīņØ┤Ēü¼ ĻĄ¼ņĪ░ ļĢīļ¼ĖņŚÉ ņÖĖļČĆ ņĢĢļĀźņØś ņ×æņØĆ ļ│ĆĒÖöņŚÉņä£ļÅä ņ×ģņ×É ņé¼ņØ┤ņØś ĒÜ©Ļ│╝ņĀüņØĖ ņ¢æņ×É Ēä░ļäÉļ¦ü ĒÜ©Ļ│╝ļź╝ ņ£Āļ░£ĒĢśļ®░, ĻĘĖļ”╝ 1(a)ņŚÉņä£ ĻĄ¼ĒśĢ ļéśļģĖ ņ×ģņ×É(spherical metal NPs)ļĪ£ ĻĄ¼ņä▒ļÉ£ ņä╝ņä£ļ│┤ļŗż ņĢĢļĀźņŚÉ ļö░ļźĖ ļŹö Ēü░ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ļ│┤ņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

1ņ░©ņøÉ ļéśļģĖ ļ¼╝ņ¦łļĪ£ļŖö ļåÆņØĆ ņóģĒÜĪļ╣äļź╝ Ļ░¢ļŖö ĻĖłņåŹ ļéśļģĖņÖĆņØ┤ņ¢┤[51] ļ░Å CNT [52]Ļ░Ć ļīĆĒæ£ņĀüņØ┤ļ®░, ņØ┤ļ¤¼ĒĢ£ ņåīņ×¼ļŖö ļŖÉņŖ©ĒĢ£ ļäżĒŖĖņøīĒü¼ ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻĖ░ ņē¼ņøī ĒīĮņ░Į ļ░Å ņłśņČĢ ĒŖ╣ņä▒ņØ┤ ļø░ņ¢┤ļéśļŗżļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż[53,54]. Zhao ļō▒ņØĆ ĻĖłņåŹĻ│╝ ņØ┤ņś© Ļ▓░ĒĢ®ņØś ļ░░ņ£äļź╝ ĒåĄĒĢ┤ 4.9 ├Ś 104 S mŌĆō1ņØś ļåÆņØĆ ņĀäļÅäņä▒Ļ│╝ ņĢĮ 200ņØś ļåÆņØĆ ņóģĒÜĪļ╣äļź╝ Ļ░Ćņ¦ĆļŖö Mo2S3 ļéśļģĖņÖĆņØ┤ņ¢┤ļź╝ ĒĢ®ņä▒ĒĢśņśĆļŗż[55]. ļśÉĒĢ£ ĻĘĖļ”╝ 1(b)ņÖĆ Ļ░ÖņØ┤ ņĢĪņ▓┤/ņĢĪņ▓┤ Ļ│äļ®┤ ņ×ÉĻĖ░ ņĪ░ļ”Į(self-assembly)ņØä ĒÖ£ņÜ®ĒĢ£ Ļ░äļŗ©ĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ 500 nm ņØ┤ĒĢś ļæÉĻ╗śņØś ņ┤łļ░ĢĒśĢ ņĀäņ×ÉĒö╝ļČĆļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ ņĀäņ×ÉĒö╝ļČĆļŖö ņĢĢļĀźņŚÉ ļö░ļźĖ ļéśļģĖņÖĆņØ┤ņ¢┤ ņé¼ņØ┤ņØś Ļ▒░ļ”¼ ļ│ĆĒÖöļĪ£ ņØĖĒĢ┤ ņĀæņ┤ē ņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ņĢĢļĀźņØä Ļ░Éņ¦ĆĒĢśļ®░, ļåÆņØĆ ņĀäļŗ©Ļ│äņłśļĪ£ ņØĖĒĢ┤ ņ¢ćņØĆ ļæÉĻ╗śņŚÉņä£ļÅä 5.65 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż.

ĻĘĖļלĒĢĆ ļ░Å ļ¦źņŗĀĻ│╝ Ļ░ÖņØĆ 2ņ░©ņøÉ ļéśļģĖ ļ¼╝ņ¦łņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļåÆņØĆ ņśüļźĀņØś ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦Ćļ®░, ņĀäļÅäņä▒ ļ░Ģļ¦ēņ£╝ļĪ£ņØś ĒśĖĒÖśņä▒ņØ┤ ļø░ņ¢┤ļéśļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż[56-58]. ļ¦źņŗĀņØĆ 2011ļģäņŚÉ ņ▓śņØī ļ░£Ļ▓¼ļÉ£ 2ņ░©ņøÉ ĒÅēļ®┤ ĻĄ¼ņĪ░ņØś ņäĖļØ╝ļ»╣ ļ¼╝ņ¦łļĪ£, ņĀäņØ┤ĻĖłņåŹņŚÉ Ēāäņåī ļśÉļŖö ņ¦łņåīĻ░Ć Ļ▓░ĒĢ®ļÉśņ¢┤ ņ׳ļŖö ņøÉņ×É ļæÉĻ╗śņØś ņĖĄņāü ĒśĢĒā£ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ļŗż. ĻĖłņåŹņØś ņĀäĻĖ░ ņĀäļÅäņä▒Ļ│╝ ļŹöļČłņ¢┤ ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ņ£ĀņŚ░ņä▒ņØä Ļ░ĆņĀĖ ņ£ĀņŚ░ ņä╝ņä£ņØś ļéśļģĖ ļ¼╝ņ¦łļĪ£ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ¦Ćļ¦ī, ņĖĄĻ░ä ļ░śļŹ░ļź┤ļ░£ņŖż Ēלņ£╝ļĪ£ ņØĖĒĢ£ ņØæņ¦æ Ļ▓ĮĒ¢źņ£╝ļĪ£ ņØĖĒĢ┤ ņĢĢļĀź ĒĢśņŚÉņä£ ļŗżņ¢æĒĢ£ ņĀäļÅäņä▒ Ļ▓ĮļĪ£ļź╝ ņāØņä▒ĒĢśļŖö ļŹ░ ņĀ£ĒĢ£ņØ┤ ņ׳ļŗż[59,60]. Cheng ļō▒ņØĆ ņģĆļŻ░ļĪ£ņśżņŖż ļéśļģĖ ņä¼ņ£Ā(cellulose nanofibers, CNF)ļź╝ ņéĮņ×ģĒĢśņŚ¼ Ļ░£ņäĀļÉ£ Ļ░ĆņŖż ļ░£Ēż ĒÜ©Ļ│╝ļź╝ ĒåĄĒĢ┤ ļŗżĻ│Ąņä▒ņØś ļ¦źņŗĀ ņŚÉņ¢┤ļĪ£Ļ▓öņØä ņĀ£ņĪ░ĒĢ©ņ£╝ļĪ£ņŹ© ņØĖĻ░ĆļÉ£ ņĢĢļĀź ĒĢśņŚÉņä£ ļŹö ļ¦ÄņØĆ ļé┤ļČĆ ņĀæņ┤ē ņśüņŚŁņØä ņ£ĀļÅäĒĢśņśĆļŗż[61]. ļśÉĒĢ£ ĻĘĖļ”╝ 1(c)ņØś in situ mechanical SEM ņØ┤ļ»Ėņ¦Ćļź╝ ĒåĄĒĢ┤ ļ¦źņŗĀ ņŚÉņ¢┤ļĪ£Ļ▓öņØś ĻĖ░Ļ│Ą ļ®┤ņĀüņØä ņŗżņŗ£Ļ░äņ£╝ļĪ£ Ļ│äņé░ĒĢśņŚ¼ ņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļ¦źņŗĀ ļéśļģĖ ņŗ£ĒŖĖņØś ņĖĄ Ļ░ä ņĀæņ┤ēņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā, ņÖĖļČĆ ņĢĢļĀźņØ┤ ņĀ£Ļ▒░ļÉśļ®┤ ļŗżņŗ£ ļŗżĻ│Ąņä▒ ĻĄ¼ņĪ░ļĪ£ ĒÜīļ│ĄļÉśņ¢┤ ņĢĢļĀźņØä ļ»╝Ļ░ÉĒĢśĻ▓ī Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ņØīņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ĻĖ░Ļ│ĄņØ┤ ļ¦ÄņØäņłśļĪØ ĒŖ╣ņĀĢ ņĢĢļĀź ĒĢśņŚÉņä£ ņĀæņ┤ē ļ®┤ņĀüņØ┤ ņ╗żņ¦Ćļ®░, 2.6 kPa ņØ┤ļé┤ņØś ņĢĢļĀź ļ▓öņ£äņŚÉņä£ ņĄ£ļīĆ 306 kPa-1ņØś ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļāłļŖöļŹ░, ņØ┤ļŖö ņ×æņØĆ ņĢĢļĀźņŚÉņä£ ņ×æņØĆ ĻĖ░Ļ│ĄļōżņØ┤ ņä£ļĪ£ ļ¦ÄņØ┤ ņĀæņ┤ēĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ļśÉĒĢ£, 0,1,2ņ░©ņøÉ ĒśĢĒā£ņØś ļéśļģĖ ļ¼╝ņ¦ł Ļ░ä ņĀæņ┤ē ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ ņ£äĒĢ┤, ļéśļģĖ ļ¼╝ņ¦ł ņāüļŗ© Ēæ£ļ®┤ņŚÉ ĻĄ¼ņĪ░ņĀü Ļ▓░ĒĢ©ņØä ĒśĢņä▒ĒĢśņŚ¼ ņÖĖļČĆ ļ¼╝ļ”¼ņĀü ņ×ÉĻĘ╣ņŚÉ ļ»╝Ļ░ÉĒĢ£ ĻĖ░ĒĢśĒĢÖņĀü ļ│ĆĒśĢņØä ĒåĄĒĢ┤ Ļ│Āļ»╝Ļ░ÉļÅäņØś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļź╝ Ļ░£ļ░£ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż[62-64]. Kang ļō▒ņØĆ Ļ▒░ļ»ĖņØś ņŻ╝ļ│Ć ņ¦äļÅÖņØä ļ»╝Ļ░ÉĒĢśĻ▓ī Ļ░Éņ¦ĆĒĢśļŖö ĻĘĀņŚ┤ ļ¬©ņ¢æņØś Ēŗł ĻĖ░Ļ┤ĆņØä ļ¬©ļ░®ĒĢ£ ĻĄ¼ņĪ░ņØś ņä╝ņä£ļź╝ ņĀ£ņĢłĒĢśņśĆļŗż[65]. Polyurethane acrylates (PUA) ņ£äņŚÉ 20 nm ļæÉĻ╗śņØś Pt ņĖĄņØä ņ”Øņ░®ĒĢ£ Ēøä ĻĖ░Ļ│äņĀüņ£╝ļĪ£ ĻĄ¼ļČĆļĀż ņĀ£ņ¢┤ļÉ£ ļéśļģĖ Ēü¼ĻĖ░ņØś ĻĘĀņŚ┤ņØä ņāØņä▒ņŗ£ĒéżļŖö Ļ░äļŗ©ĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ ļ»╝Ļ░ÉĒĢ£ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 1(d)ņÖĆ Ļ░ÖņØ┤ ņ£ĀĒĢ£ ņÜöņåī ĒĢ┤ņäØ(finite element analysis, FEA) ņ╗┤Ēō©Ēä░ ņŗ£ļ«¼ļĀłņØ┤ņģś ĻĖ░ņłĀņØä ĒåĄĒĢ┤ ņ┤łĻĖ░ņØś 5 nm ņØ┤ĒĢśņØś ņ×æņØĆ Ļ░äĻ▓®ņØ┤ ņØĖņןļźĀņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ 50 nm Ļ╣ŖņØ┤ņØś ĻĘĀņŚ┤ Ļ░äĻ▓®ņ£╝ļĪ£ ļäōņ¢┤ņ¦ÉņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ņĀ£ņ×æļÉ£ ņä╝ņä£ļŖö 0~2 % ņØĖņןļźĀ ļ▓öņ£äņŚÉņä£ 2000 ņØ┤ņāüņØś ļåÆņØĆ Ļ▓īņØ┤ņ¦Ć Ļ│äņłśļź╝ Ļ░Ćņ¦Ćļ®░, ĒŖ╣Ē׳ 0.5 % ļ│ĆĒÖöņ£©ņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ņŚåļŖö Ļ▓ĮņÜ░ļ│┤ļŗż 240ļ░░ ļŹö ļåÆņØĆ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ Ļ░ĆņĀĖ ņ┤łĻ│ĀļÅä ĻĖ░Ļ│äņĀü ļ»╝Ļ░Éņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż.

2.3. ļ¦łņØ┤Ēü¼ļĪ£ ļŗ©ņØ╝ Ēæ£ļ®┤ ĻĄ¼ņĪ░ ĻĖ░ļ░ś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£

ņĀäļÅäņä▒ ļéśļģĖ ļ¼╝ņ¦ł ĻĖ░ļ░śņØś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö ņä╝ņä£ņØś ĒŖ╣ņä▒ņØ┤ ņ×¼ļŻīņĀü ĒŖ╣ņä▒ņŚÉļ¦ī ņØśņĪ┤ĒĢśĻ▓ī ļÉśļ»ĆļĪ£, ļé«ņØĆ ļ»╝Ļ░ÉļÅä ļ░Å ņóüņØĆ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ Ļ░Ćņ¦äļŗżļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż[66]. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ļ¦łņØ┤Ēü¼ļĪ£ ĻĘ£ļ¬©ņØś Ēæ£ļ®┤ ļ»ĖņäĖ ĻĄ¼ņĪ░ļź╝ ļÅäņ×ģĒĢśņŚ¼ ņä╝ņä£ņØś ļ»╝Ļ░ÉļÅäļź╝ Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż[34,67,68]. ĒÅēļ®┤ ĻĄ¼ņĪ░ ĻĖ░ļ░ś ņä╝ņä£ņØś Ļ▓ĮņÜ░ ņ×¼ļŻīņØś ļ▓īĒü¼ ņĀĆĒĢŁņŚÉ ņØśĒĢ┤ ņśüĒ¢źņØä ļ░øļŖö ļ░śļ®┤, ļ»ĖņäĖ ĻĄ¼ņĪ░ ĻĖ░ļ░śņØś ņä╝ņä£ļŖö ņØĖņĀæĒĢ£ ļæÉ ļ»ĖņäĖĻĄ¼ņĪ░ ņé¼ņØ┤ņØś ņĀæņ┤ē ņĀĆĒĢŁņØ┤ ņä╝ņä£ņØś ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņŚÉ ņ¦Ćļ░░ņĀüņØ┤Ļ▓ī ļÉ£ļŗż[69]. ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņ×æņØĆ ņĀæņ┤ē ņ¦ĆņĀÉņŚÉņä£ņØś ĻĄŁļČĆņĀüņØĖ ņØæļĀź ņ¦æņżæņØĆ ņ×æņØĆ ņĢĢļĀź ĒĢśņŚÉņä£ļÅä ņĀæņ┤ē ļ®┤ņĀüņØś Ēü░ ļ│ĆĒÖöļź╝ ņ£Āļ░£ņŗ£Ēéżļ®░, ņØ┤ļĪ£ņŹ© ņĀæņ┤ē ņĀĆĒĢŁņØ┤ ļ»╝Ļ░ÉĒĢśĻ▓ī Ļ░ÉņåīĒĢśņŚ¼ ņä╝ņä£ņØś ļ»╝Ļ░ÉļÅäĻ░Ć Ē¢źņāüļÉĀ ņłś ņ׳ļŗż[70,71]. Park ļō▒ņØĆ ļ»ĖņäĖ ĻĄ¼ņĪ░ ĒśĢĒā£ļź╝ ĒåĄĒĢ┤ ļŗżļ░®Ē¢ź ĒלņŚÉ ļīĆĒĢ┤ Ļ░Éņ¦Ć Ļ░ĆļŖźĒĢ£ ņĢĢņĀĆĒĢŁ ņĀäņ×É Ēö╝ļČĆļź╝ ņĀ£ņ×æĒĢśņśĆļŗż[72]. ĒżĒåĀļ”¼ņåīĻĘĖļלĒö╝ ļ░Å ņŗØĻ░ü Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ ņŗżļ”¼ņĮś ļ¬░ļō£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ¦łņØ┤Ēü¼ļĪ£ Ēī©Ēä┤ņØś ļ░░ņŚ┤ņØä Ļ░Ćņ¦ä MWCNT/PDMS ļ│ĄĒĢ®ņ×¼ļź╝ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ļŗżņ¢æĒĢ£ ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ĒśĢņāüņŚÉ ļö░ļźĖ ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśņśĆļŗż. ļ¦łņØ┤Ēü¼ļĪ£ ļÅö, Ēö╝ļØ╝ļ»Ėļō£, ĻĖ░ļæź ĻĄ¼ņĪ░ņØś ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö Ļ░ü 18.3, 12.6, 5.3 kPa-1ņØś ļŗżļźĖ ņäĀĒśĢ ņĢĢļĀź ļ»╝Ļ░ÉļÅäļź╝ ļ│┤ņśĆņ£╝ļ®░, ļ¬©ļæÉ 0.5 kPa-1ņØś ļ»╝Ļ░ÉļÅäļź╝ Ļ░¢ļŖö ĒÅēļ®┤ ĻĄ¼ņĪ░ņØś ņĢĢņĀĆĒĢŁ ņä╝ņä£ļ│┤ļŗż Ēø©ņö¼ ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņśĆļŗż. ĻĘĖļ”╝ 2(a)ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ FEA ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ Ļ│äņé░ļÉ£ ņĢĢļĀźņŚÉ ļö░ļźĖ ņĀæņ┤ē ļ®┤ņĀü ļ│ĆĒÖöņÖĆ ņŗżĒŚśņĀüņØĖ ņĀäļźś ļ│ĆĒÖöĻ░ÆņØä ļ╣äĻĄÉĒĢśņśĆņ£╝ļ®░, ņĀæņ┤ē ļ®┤ņĀü ļ│ĆĒÖöņ£©ņØ┤ Ļ░Ćņן Ēü░ ļ¦łņØ┤Ēü¼ļĪ£ ļÅö ĻĄ¼ņĪ░Ļ░Ć ņŗżņĀ£ ņŗżĒŚśņŚÉņä£ļÅä Ļ░Ćņן ļåÆņØĆ ņĢĢļĀź ļīĆļ╣ä ņĀäļźś ļ│ĆĒÖöņ£©ņØä ļéśĒāĆļāäņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ĒלņØś ļ░®Ē¢źņŚÉ ļö░ļØ╝ Ļ░ü ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśņśĆņØä ļĢī, ņłśņ¦ü, ņØĖņן ļ░Å ĻĄĮĒל ņØæļĀźņŚÉ ļīĆĒĢ┤ņä£ļŖö ļ¦łņØ┤Ēü¼ļĪ£ ļÅö ĻĄ¼ņĪ░Ļ░Ć Ļ░Ćņן ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝, ņĀäļŗ© ņØæļĀźņØś Ļ▓ĮņÜ░ ļ¦łņØ┤Ēü¼ļĪ£ ĻĖ░ļæź ĻĖ░ņĪ░Ļ░Ć Ļ░Ćņן ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļāäņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ĻĖ░ĒĢśĒĢÖņĀü ĻĄ¼ņĪ░ņŚÉ ļö░ļØ╝ ļ»╝Ļ░ÉļÅäĻ░Ć Ē¢źņāüļÉśļŖö ĒÜ©Ļ│╝ļź╝ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ļČäņäØĒ¢łņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝, ļŗżņ¢æĒĢ£ ņØæņÜ® ļČäņĢ╝ņŚÉ ņĀüņÜ®ļÉĀ ņłś ņ׳ļŖö ņĢĢņĀĆĒĢŁ ņĀäņ×É Ēö╝ļČĆļĪ£ ņé¼ņÜ®ļÉśĻĖ░ ņ£äĒĢ£ ļŗżļ░®Ē¢ź ĒלņŚÉ ļīĆĒĢ£ Ļ░Éņ¦Ć Ļ░ĆļŖźņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłņØīņŚÉ ņØśņØśĻ░Ć ņ׳ļŗż.

ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ņŗżņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö Ļ░äļŗ©ĒĢśĻ│Ā ņē¼ņÜ┤ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ļåÆņØĆ ļ»╝Ļ░ÉļÅäņØś ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. ļŗżļŗ©Ļ│ä ļ░Å Ļ│Āļ╣äņÜ®ņØ┤ ņÜöĻĄ¼ļÉśļŖö ĒżĒåĀļ”¼ņåīĻĘĖļלĒö╝ļź╝ ĒåĄĒĢ┤ ļ¬░ļō£ļź╝ ņĀ£ņ×æĒĢśļŖö ĒĢśĒ¢źņŗØ(top-down) ņĀ£ņĪ░ ļ░®ļ▓Ģ ļīĆņŗĀ, ĻĄ¼ĒśĢ ņ×ģņ×ÉņØś ņ×ÉĻĖ░ ņĪ░ļ”ĮņØä ĒåĄĒĢ┤ ņĀĢļĀ¼ļÉ£ ĻĄ¼ņĪ░ļź╝ ĻĄ¼ņČĢĒĢśļŖö ņāüĒ¢źņŗØ(bottom-up) ņĀæĻĘ╝ ļ░®ļ▓ĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. Zhang ļō▒ņØĆ, ĻĘĖļ”╝ 2(b)ņÖĆ Ļ░ÖņØ┤ polystyrene (PS) ļŗ©ļČäņé░ ņĮ£ļĪ£ņØ┤ļō£ ņ×ģņ×ÉņØś ņ×ÉĻĖ░ ņĪ░ļ”ĮņØä ĒåĄĒĢ┤ ļ¦łņØ┤Ēü¼ļĪ£ ļÅö Ēī©Ēä┤ņØś PDMS ĻĖ░ĒīÉņØä ņĀ£ņ×æĒĢśņśĆļŗż[73]. ļśÉĒĢ£ ļŗżļźĖ ņ¦üĻ▓Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö PS ņĮ£ļĪ£ņØ┤ļō£ ņ×ģņ×Éļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņä╝ņä£ņØś ļ»╝Ļ░ÉļÅä ļ░Å ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ ņĪ░ņĀĢ Ļ░ĆļŖźĒĢ©ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. Pang ļō▒ņØĆ ņØĖĻ░ä Ēö╝ļČĆņØś ņżæņÜöĒĢ£ ņĢĢļĀź ņØĖņŗØ ņĪ░ņ¦ü ņŚŁĒĢĀņØä ĒĢśļŖö Ēæ£Ēö╝ņØś Ēæ£ļ®┤ ĻĄ¼ņĪ░ļź╝ ļ¬©ļ░®ĒĢ£ ļ»ĖņäĖ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ä ļ»╝Ļ░ÉĒĢ£ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļź╝ ņĀ£ņĢłĒĢśņśĆļŗż[74]. ņĢĢļĀź ņłśņÜ®ĻĖ░ņØĖ ļ®öļź┤ņ╝ł ļööņŖżĒü¼ļĪ£ ĻĄ¼ņä▒ļÉ£ ņ¦äĒö╝ņØś spinosum ļ»ĖņäĖ ĻĄ¼ņĪ░ļŖö ņĢĢļĀź ņłśņÜ®ĻĖ░ ĻĘ╝ņ▓śņØś ļŖźņäĀ ļČĆļČäņŚÉņä£ ļåÆĻ│Ā ĻĄŁņåīĒÖöļÉ£ ņØæļĀź ņ¦æņżæņØä ņāØņä▒ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖ ĻĄ¼ņĪ░ņÖĆ ņ£Āņé¼ĒĢ£ ņ¦ĆĒśĢņØä Ļ░Ćņ¦ĆļŖö ņŚ░ļ¦łņ¦Ćļź╝ Ēģ£Ēöīļ”┐ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ļ¼┤ņ×æņ£ä ļåÆņØ┤ņØś ļČäĒżļź╝ Ļ░Ćņ¦ĆļŖö spinosum Ēæ£ļ®┤ ĻĄ¼ņĪ░(random distribution spinosum, RDS)ņØś PDMS ĻĖ░ĒīÉņØä ņĀ£ņ×æĒĢśņśĆļŗż. ļéĀņ╣┤ļĪ£ņÜ┤ ļ»ĖņäĖĻĄ¼ņĪ░ļŖö ņ×æņØĆ ĒלņŚÉļÅä ņĀæņ┤ē ļ®┤ņĀüņØ┤ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņŚ¼ ļ»╝Ļ░ÉļÅäļź╝ ļåÆņØ╝ ņłś ņ׳ņ¦Ćļ¦ī, ņĀæņ┤ē ļ®┤ņĀü ļ│ĆĒÖöņØś ļ╣ĀļźĖ ĒżĒÖöļĪ£ ņØĖĒĢ┤ ļ»╝Ļ░ÉļÅäĻ░Ć ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢ£ļŗż. ĻĘĖļ”╝ 2(c)ļŖö FEA ņŗ£ļ«¼ļĀłņØ┤ņģśņŚÉņä£ Ēö╝ļØ╝ļ»Ėļō£ņÖĆ ļ░śĻĄ¼ ĻĄ¼ņĪ░ļŖö ņāüļŗ© ņśüņŚŁņŚÉ ņØæļĀźņØ┤ ņ¦æņżæļÉśņ¢┤ ņēĮĻ▓ī ļ│ĆĒśĢņØ┤ ĒżĒÖöļÉśļŖö ļ░śļ®┤, ĒĢ┤ļŗ╣ ĻĄ¼ņĪ░ļŖö ļŹö ĻĘĀņØ╝ĒĢ£ ņĢĢļĀź ļČäĒżļź╝ ļéśĒāĆļé┤ļŖö Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ļśÉĒĢ£ ļČłĻĘ£ņ╣ÖĒĢ£ Ēæ£ļ®┤ņØś ĒśĢņāüņ£╝ļĪ£ ņØĖĒĢ┤ ņĢĢļĀź ņØĖĻ░ĆņŚÉ ļö░ļØ╝ ņāłļĪ£ņÜ┤ ņĀæņ┤ēņĀÉņØ┤ ņāØņä▒ļÉśņ¢┤ ņĀæņ┤ē ļ®┤ņĀüņØ┤ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ©, Ēæ£ļ®┤ ļ»ĖņäĖ ĻĄ¼ņĪ░ ņżæņŚÉņä£ 25.1 kPa-1ņØś Ļ░Ćņן ļåÆņØĆ ļ»╝Ļ░ÉļÅäņÖĆ 0~2.6 kPaņØś Ļ░Ćņן ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ ļéśĒāĆļé┤ņŚłļŗż. Jung ļō▒ņØĆ ļ»ĖņäĖ ĻĄ¼ņĪ░ Ēæ£ļ®┤ņØä ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĄņĀĢņØś ņ×Éņ£ĀļÅäĻ░Ć ļé«ņØĆ ĻĖ░ņĪ┤ņØś ļ¬░ļō£ ņĀ£ņ×æ ļīĆņŗĀ ņŚ┤ĒīĮņ░Įņä▒ ļ¦łņØ┤Ēü¼ļĪ£ ņ║ĪņŖÉņØś ļé┤ļČĆ ĒīĮņ░ĮņØä ņØ┤ņÜ®ĒĢ£ ņāłļĪ£ņÜ┤ ļ»ĖņäĖ ĻĄ¼ņĪ░ ņĀ£ņ×æ ļ░®ņŗØņØä ņĀ£ņĢłĒĢśņśĆļŗż[75]. ņŚ┤ĒīĮņ░Įņä▒ ļ¦łņØ┤Ēü¼ļĪ£ ņ║ĪņŖÉņØĆ ņÖĖļČĆ ņēśņØś ņŚ┤Ļ░Ćņåīņä▒ ņłśņ¦ĆņÖĆ ļé┤ļČĆ ņĮöņ¢┤ņØś ņĢĪņāüĒāäĒÖöņłśņåīļĪ£ ĻĄ¼ņä▒ļÉśļ®░, ĻĘĖļ”╝ 2(d)ņÖĆ Ļ░ÖņØ┤ ĒŖ╣ņĀĢ ņś©ļÅäņŚÉņä£ ļé┤ļČĆ ņĮöņ¢┤ņØś ņĢĪņ▓┤Ļ░Ć ĻĖ░ņ▓┤ļĪ£ ņāüļ│ĆĒÖöĒĢśĻ│Ā ņ¢ćņĢäņ¦ä ņÖĖļČĆ Ļ╗Źņ¦łņØä ĒåĄĒĢ┤ ņ╣©Ēł¼ĒĢ£ ļÆż PDMS ļ│ĄĒĢ®ņ×¼ļĪ£ ĒÖĢņé░ļÉśņ¢┤ 3~6ļ░░ļĪ£ ļČĆĒö╝Ļ░Ć ĒīĮņ░ĮĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļĀćĻ▓ī ĒśĢņä▒ļÉ£ ļČłĻĘ£ņ╣ÖĒĢ£ Ēü¼ĻĖ░ņØś ļ¦łņØ┤Ēü¼ļĪ£ ļÅö ĻĄ¼ņĪ░ļŖö ņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļĀłņØ┤ņĀĆ ņ£ĀļÅä ĻĘĖļלĒĢĆ(laser inducedgraphene, LIG) ĻĖ░ļ░śņØś interdigitated electrode (IDE) ņĀäĻĘ╣ ĻĖ░ĒīÉĻ│╝ ņČöĻ░ĆņĀüņØĖ ņĀæņ┤ēņØ┤ ĒśĢņä▒ļÉśņ¢┤ 50 Pa ņØ┤ĒĢśņØś ņĢĢļĀź ļ▓öņ£äņŚÉņä£ ņĄ£ļīĆ 50.45 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗż.

2.4. Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ ĻĖ░ļ░ś ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£

ļ¦łņØ┤Ēü¼ļĪ£ ĻĘ£ļ¬©ņØś ļŗ©ņØ╝ Ēæ£ļ®┤ ĻĄ¼ņĪ░ļŖö ņĀĆņĢĢ ņśüņŚŁņŚÉņä£ ņØæļĀźņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ¦æņżæņŗ£Ēé¼ ņłś ņ׳ņ¢┤ ņĀæņ┤ē ļ®┤ņĀüņØä ļ╣Āļź┤Ļ▓ī ņ”ØĻ░Ćņŗ£ņ╝£ ļ»╝Ļ░ÉļÅäļź╝ Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņ¦Ćļ¦ī, ņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĖ░ņĪ┤ ņĀæņ┤ē ņśüņŚŁņŚÉ ņØæļĀźņØ┤ ņČĢņĀüļÉśņ¢┤ ļ»╝Ļ░ÉļÅäĻ░Ć Ļ░ÉņåīĒĢśĻ│Ā, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äĻ░Ć ņĀĆĒĢśļÉ£ļŗżļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż[76]. ĻĘ╝ļלņŚÉļŖö ļŗżņżæ ĻĘ£ļ¬©ņØś Ļ│äņĖĄņĀü ĻĄ¼ņĪ░(hierarchical structure)ļź╝ ļÅäņ×ģĒĢśņŚ¼ ļäōņØĆ ņĢĢļĀź ļ▓öņ£äņŚÉņä£ļÅä ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ Ļ░Ćņ¦ł ņłś ņ׳ļÅäļĪØ ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. Kim ļō▒ņØĆ ļ¦łņØ┤Ēü¼ļĪ£ ĻĄ¼ņĪ░ņØś ļäōņØĆ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņÖĆ ļéśļģĖ ņ×ģņ×ÉņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäņØś ņןņĀÉņØä Ļ▓░ĒĢ®ĒĢ£ Ļ│äņĖĄņĀü ļéśļģĖ/ļ¦łņØ┤Ēü¼ļĪ£ ĻĄ¼ņĪ░ņØś ņĢĢņĀĆĒĢŁ ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż[77]. ļæÉ Ļ░£ņØś ņä£ļĪ£ ļŗżļźĖ Ēæ£ļ®┤ ĒśĢĒā£ņØś PANI@silica core-shell ĻĄ¼ņĪ░ņØś ņĀäļÅäņä▒ ļéśļģĖ ņ×ģņ×ÉņØś ļåŹļÅä ļ╣äņ£©ņØä ņĪ░ņĀłĒĢśņŚ¼ ļ»╝Ļ░ÉļÅä ļ░Å ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£ä ļé┤ ņäĀĒśĢņä▒ņØä Ē¢źņāüņŗ£ņ╝░ļŗż. ĻĘĖļ”╝ 3(a)ļŖö Ni-Cu ĒĢ®ĻĖłņØś ņ£ĀņŚ░ĒĢ£ ņ¦üļ¼╝ ņĀäĻĘ╣ ņ£ä PANI@silica/TPU ļ│ĄĒĢ®ņ×¼ļź╝ ņŖżĒöäļĀłņØ┤ ņĮöĒīģĒĢśņŚ¼ ĒśĢņä▒ļÉ£ ļ¼┤ņ×æņ£äļĪ£ ļČäĒżļÉ£ ņŖżĒīīņØ┤Ēü¼/ĻĄ¼ĒśĢ ļéśļģĖ ņ×ģņ×ÉņÖĆ Ļ▒░ņ╣£ Ēæ£ļ®┤ ļ░Å ļČłĻĘ£ņ╣ÖĒĢ£ ļŗżĻ│Ąņä▒ ĻĄ¼ņĪ░ļź╝ Ļ░¢ļŖö Ļ│äņĖĄņĀü ļ¦łņØ┤Ēü¼ļĪ£/ļéśļģĖ ĻĄ¼ņĪ░ Ēæ£ļ®┤ņØä ļ│┤ņŚ¼ņżĆļŗż. ļŗżļŗ©Ļ│ä Ļ│äņĖĄ ĻĄ¼ņĪ░ņŚÉņä£ ļéśļģĖ ņ×ģņ×É ņé¼ņØ┤, ļ»ĖņäĖ ĻĄ¼ņĪ░ Ēæ£ļ®┤ ļ░Å ļé┤ļČĆ ĻĖ░Ļ│ĄņŚÉņä£ņØś ņĀæņ┤ē ņśüņŚŁņØś Ēü░ ļ│ĆĒÖöņÖĆ ņĢĢļĀź ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ņĀÉņ¦äņĀüņØĖ ņĀäļźś ĒÖ£ņä▒ĒÖöļĪ£ ņØĖĒĢ┤ 0.008~120 kPaņØś ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņŚÉņä£ņØś 17.5 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆņØīņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. Shi ļō▒ņØĆ ļéśļģĖ Ēü¼ĻĖ░ņØś ļÅīĻĖ░ tomentaļĪ£ ļŹ«ņŚ¼ ņ׳ļŖö ļ¦łņØ┤Ēü¼ļĪ£ Ēü¼ĻĖ░ņØś ļÅīĻĖ░ papillaeļĪ£ ĻĄ¼ņä▒ļÉ£ ņŚ░ņ×ÄņØś Ēæ£ļ®┤ ĻĄ¼ņĪ░ļź╝ Ēģ£Ēöīļ”┐ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ņØś ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż[76]. ĻĘĖļ”╝ 3(b) ņÖĆ Ļ░ÖņØ┤ FEA ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ņŚÉņä£ ņĢĢļĀźņŚÉ ļö░ļØ╝ ļÅīņČ£ļÉ£ ļéśļģĖ ļÅöņ£╝ļĪ£ ņØĖĒĢ┤ ņĀæņ┤ēņĀÉ ņłśĻ░Ć ļ╣Āļź┤Ļ▓ī ņ”ØĻ░ĆĒĢśņŚ¼ ņ┤Ø ņĀæņ┤ē ļ®┤ņĀüņØ┤ ļ╣Āļź┤Ļ▓ī ņ”ØĻ░ĆĒĢ©ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņĀæņ┤ē ļ®┤ņĀü ļ│ĆĒÖöņÖĆ ļ╣äļĪĆĒĢśņŚ¼ ņŗżĒŚśņĀüņ£╝ļĪ£ 0~25 kPaņØś ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņŚÉņä£ 1.2 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļāäņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ĒĢ£ĒÄĖ, ļĀłņØ┤ņĀĆ Ļ│ĄņĀĢņØĆ ļ╣Āļź┤Ļ│Ā Ļ░äļŗ©ĒĢśĻ▓ī ļ│Ąņ×ĪĒĢ£ ĻĄ¼ņĪ░ļź╝ ņĀ£ņ×æĒĢĀ ņłś ņ׳ņ¢┤ ļ»ĖņäĖ ĻĄ¼ņĪ░ ņĀ£ņ×æ ĻĖ░ņłĀļĪ£ ĻĘ╝ļלņŚÉ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż[78,79]. Li ļō▒ņØĆ ļŗ¼ĒīĮņØ┤ ņ┤ēņłśņØś ņ┤ēĻ░ü Ļ░Éņ¦Ć ĻĖ░ļŖźņŚÉ ņśüĻ░ÉņØä ļ░øņĢä ļĀłņØ┤ņĀĆ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ Ļ│äņĖĄņĀü ļ»ĖņäĖ ĻĄ¼ņĪ░ļź╝ Ļ░¢ņČś ļ¬░ļō£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż[80]. ĻĘĖļ”╝ 3(c)ļŖö ņĀ£ņ×æļÉ£ Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ļź╝ ļ│┤ņŚ¼ņŻ╝ļ®░, ņøÉņČöĒśĢ ļ¦łņØ┤Ēü¼ļĪ£ ĻĖ░ļæźņØĆ ņØæļĀźņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ¦æņżæņŗ£ņ╝£ 10 Pa ņØ┤ĒĢśņØś ļ»ĖņäĖĒĢ£ ņĢĢļĀźņŚÉņä£ņØś Ēü░ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ņ£ĀļÅäĒĢśļ®░, ņøÉĒåĄĒśĢ ļ¦łņØ┤Ēü¼ļĪ£ ĻĖ░ļæźņØĆ 1 kPa ņØ┤ņāüņØś Ļ│ĀņĢĢņŚÉņä£ņØś ņĢĢļĀźņØä Ļ░Éņ¦ĆĒĢśļŖö ĻĖ░ļŖźņØä Ļ░Ćņ¦ĆĻ│Ā, ļŗżĻ│Ąņä▒ ļ¦łņØ┤Ēü¼ļĪ£ ļÅöņØĆ ņĢĢņČĢņä▒ņØä Ē¢źņāüņŗ£ņ╝£ 10 Pa~1 kPaņØś ņżæĻ░ä ņĢĢļĀźņŚÉņä£ņØś ņĀ£ĒĢ£ņĀüņØĖ ļ»╝Ļ░ÉļÅäļź╝ ļ│┤ņÖäĒĢśļŖö ņŚŁĒĢĀļĪ£ ņé¼ņÜ®ļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņ×ÉņŚ░ ļ¬©ļ░® ĻĄ¼ņĪ░ļŖö 2 Pa~ 23 kPaņØś ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņÖĆ ņĄ£ļīĆ 35.51 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż. Zhang ļō▒ņØĆ MWCNT/PDMS ļ│ĄĒĢ®ņ×¼ņŚÉ ņ¦üņĀæ ļĀłņØ┤ņĀĆ Ļ░ĆĻ│ĄņØä ĒĢ©ņ£╝ļĪ£ņŹ©, ļ¬░ļō£ ņĀ£ņ×æņØä ņāØļץĒĢśņŚ¼ Ļ░äļŗ©ĒĢśĻ│Ā ļ╣ĀļźĖ Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ ņĀ£ņĪ░ Ļ│ĄņĀĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż[81]. ļĀłņØ┤ņĀĆ ņ¦üņĀæ ļ¼śĒÖö(laser direct writing, LDW) Ļ│ĄņĀĢņ£╝ļĪ£ ļ│ĄĒĢ®ņ×¼ Ēæ£ļ®┤ņØś 1ņ░© ļ»ĖņäĖ ĻĄ¼ņĪ░ ļ░░ņŚ┤ņØä ņ▓śļ”¼ĒĢśĻ│Ā, ļĀłņØ┤ņĀĆ ĻĘĖļ”¼ļō£ ļ¦łĒé╣(laser gridded marking, LGM) Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ 2ņ░© ļ»ĖņäĖ ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśņŚ¼ Ļ│äņĖĄņĀü ĻĄ¼ņĪ░ņØś ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż (ĻĘĖļ”╝ 3(d)). ņĀ£ņ×æĒĢ£ 2ņ░© ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņä╝ņä£ļŖö ņĢĢļĀź ņ”ØĻ░ĆņŚÉ ļö░ļźĖ 1ņ░© ĻĄ¼ņĪ░ņØś ļ│ĆĒśĢĻ│╝ ļÅÖņŗ£ņŚÉ ņ×æņØĆ 2ņ░© ĻĄ¼ņĪ░ņØś ņłśņØś ņ”ØĻ░ĆļĪ£ ņØĖĒĢ┤ 20 kPaņØś ļäōņØĆ ņäĀĒśĢ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņÖĆ ļŗ©ņØ╝ ļĀłļ▓©ņØś ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņä╝ņä£ļ│┤ļŗż 20ļ░░ ļŹö ļåÆņØĆ ņĄ£ļīĆ 11.06 kPa-1ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż.

Ēæ£ 1ņØĆ ļŗżņ¢æĒĢ£ ļéśļģĖ ļ¼╝ņ¦łĻ│╝ ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņäżĻ│äļź╝ ĒåĄĒĢ£ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ņä▒ļŖźņØä ņÜöņĢĮĒĢ£ Ļ▓āņ£╝ļĪ£, ņåīņ×ÉņØś ņŗżņÜ®ĒÖöņŚÉ ņżæņÜöĒĢ£ ņĀ£ņ×æ Ļ│ĄņĀĢņØä ĒżĒĢ©ĒĢ£ļŗż.

2.5. ņØæņÜ® ļČäņĢ╝

ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ļ░öĒāĢņ£╝ļĪ£ ĒĢ£ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö Ļ▒┤Ļ░Ģ ļ¬©ļŗłĒä░ļ¦ü, ļĪ£ļ┤ć Ļ│ĄĒĢÖ, ņØĖĻ░ä-ĻĖ░Ļ│ä ņØĖĒä░ĒÄśņØ┤ņŖż ļō▒ņØä ĒżĒĢ©ĒĢśļŖö ļŗżņ¢æĒĢ£ ņØæņÜ® ļČäņĢ╝ņŚÉņä£ ņé¼ņÜ®ļÉĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ņä╝ņä£ņØś Ēö╝ļČĆņÖĆņØś ņÜ░ņłśĒĢ£ ĒśĖĒÖśņä▒Ļ│╝ ļø░ņ¢┤ļé£ Ē£┤ļīĆņä▒ņ£╝ļĪ£ ļ¦źļ░Ģ, ĒśĖĒØĪ, ņøĆņ¦üņ×ä ļō▒ņØś ņāØņ▓┤ ņŗĀĒśĖļź╝ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ļ¬©ļŗłĒä░ļ¦üĒĢĀ ņłś ņ׳ņ¢┤ ņØśļŻī ļČäņĢ╝ņŚÉņä£ņØś ĒÖ£ņÜ®ļÅäĻ░Ć ĻĖ░ļīĆļÉśĻ│Ā ņ׳ļŗż. ļ¦źļ░ĢņØĆ ĒśłņĢĪ ņł£ĒÖś ņżæ ļÅÖļ¦źĻ│äļź╝ ļö░ļØ╝ Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ļŖö ņżæņÜöĒĢ£ ņāØņ▓┤ ņŗĀĒśĖ ņżæ ĒĢśļéśļĪ£, ļ¦źļ░Ģ Ļ░ĢļÅä, ņŻ╝Ēīīņłś ļō▒ņØä ņłśņ¦æĒĢśņŚ¼ ĒśłņĢĢ, ņŗ¼ļ░Ģņłś, ĒśłĻ┤Ć ĻĖ░ļŖź ļō▒ ļŗżņ¢æĒĢ£ ņĀĢļ│┤ļź╝ ņ£ĀņČöĒĢśņŚ¼ ņŗ¼ĒśłĻ┤Ć ņ¦łĒÖśņØś ņ¦äļŗ© ļ░Å ņśłļ░®ņØ┤ Ļ░ĆļŖźĒĢśļŗż[82]. ļ¦źļ░Ģ ņŗĀĒśĖļŖö Ļ░ĢļÅäĻ░Ć ņĢĮĒĢśĻ│Ā ņ¦¦ņØĆ ņŻ╝ĻĖ░ļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£, ņĀĢĒÖĢĒĢ£ Ļ░Éņ¦Ćļź╝ ņ£äĒĢ┤ņä£ļŖö ņä╝ņä£ņØś ļåÆņØĆ ļ»╝Ļ░ÉļÅäņÖĆ ļ╣ĀļźĖ ņØæļŗĄ ņåŹļÅäļź╝ ĒĢäņÜöļĪ£ ĒĢ£ļŗż[32]. Wu ļō▒ņØĆ ļĀłņØ┤ņĀĆ ņŖżĒü¼ļØ╝ņØ┤ļ╣Ö ĻĘĖļלĒĢĆ (laser scribing graphene, LSG)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņØĖĻ░Ć ņĢĢļĀźņŚÉ ļö░ļØ╝ ĻĘĖļלĒĢĆ Ēæ£ļ®┤ņŚÉ ļ¼┤ņ×æņ£ä ĻĘĀņŚ┤ņØ┤ ļéśĒāĆļéś ņĀĆĒĢŁņØ┤ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśļŖö ņ┤łĻ│ĀĻ░ÉļÅäņØś ņ£ĀņŚ░ĒĢ£ ņĢĢļĀź ņä╝ņä£ļĪ£ ļ¦źĒīī ņĖĪņĀĢņØ┤ Ļ░ĆļŖźĒĢ©ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż[83]. ĻĘĖļ”╝ 4(a)ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ ļŗ©ņØ╝ ļ¦źļ░ĢņŚÉņä£ ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČä Ļ░ĆļŖźĒĢ£ ņŗ£ņ×æņĀÉ (S), ņČ®Ļ▓®Ēīī (P), ņĪ░ļźś (T), ņżæļ¦źĒīī (D)ņØś ļ¦źĒīī ĒŖ╣ņä▒ņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, Ļ▓ĮļÅÖļ¦ź, ņāüņÖäļÅÖļ¦ź, ņÜöĻ│©ļÅÖļ¦ź, ļ░£ļō▒ļÅÖļ¦ź ņĖĪņĀĢ ņŗ£ņŚÉ ņāüņŚģņÜ® ĒśłņĢĢĻ│äļź╝ ņé¼ņÜ®ĒĢ£ ņĖĪņĀĢĻ│╝ ļ¦żņÜ░ ņØ╝ņ╣śĒĢśļŖö ļ¦źĒīīļź╝ ļéśĒāĆļé┤ņŚłļŗż.

ņŗĀņ▓┤ ļÅÖņ×æņØä Ļ░Éņ¦ĆĒĢśļŖö Ļ▓āņØĆ Ļ▒┤Ļ░Ģ ļ¬©ļŗłĒä░ļ¦ü ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØĖĻ│Ą ļ│┤ņ▓Āļ¼╝, ņŖżĒżņĖĀ ļ░Å ņ×¼ĒÖ£ ļČäņĢ╝, ņØĖĻ░ä-ĻĖ░Ļ│ä ņØĖĒä░ĒÄśņØ┤ņŖżņŚÉņä£ņØś ņØæņÜ®ņØä Ļ░ĆļŖźĒĢśĻ▓ī ĒĢ£ļŗż[84,85]. Yang ļō▒ņØĆ ļŗżņĖĄ ĻĄ¼ņĪ░ļź╝ ĒåĄĒĢ£ ņĢĢļĀźņØś ļČäĻĖ░ ņĀäļŗ¼ļĪ£ 800 kPaņØś ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņÖĆ 13.1 kPa-1ņØś Ļ│ĀĻ░ÉļÅäļź╝ ĒåĄĒĢ┤ ņØĖĻ░äņØś ņÜ┤ļÅÖ ļ░Å ņøĆņ¦üņ×äņØś ļ│ĆĒÖöļź╝ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ Ļ░Éņ¦ĆĒĢśņśĆļŗż[86]. ĻĘĖļ”╝ 4(b)ļŖö ĒĢ┤ļŗ╣ ņä╝ņä£Ļ░Ć ļäōņØĆ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äļź╝ ĒåĄĒĢ┤ ĒśĖĒØĪ ļ¬©ļŗłĒä░ļ¦üĻ│╝ Ļ░ÖņØĆ ņĀĆņĢĢļČĆĒä░ ĻĘ╝ņ£Ī ĻĖ░ļŖź ĒÅēĻ░Ć, ņĀ£ņŖżņ▓ś ļ░Å ļ│┤Ē¢ē ņØĖņŗØĻ│╝ Ļ░ÖņØĆ Ļ│ĀņĢĢĻ╣īņ¦ĆņØś ļŗżņ¢æĒĢ£ ņĢĢļĀź ļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŖö ņØæņÜ® ļČäņĢ╝ņŚÉņä£ ņé¼ņÜ®ļÉĀ ņłś ņ׳ņØīņØä ļ│┤ņŚ¼ņżĆļŗż. ĒśĖĒØĪ Ēī©Ēä┤ņØĆ ĻĖ░ļ│ĖņĀüņØĖ ņāØļ”¼ņĀü ĒÖ£ļÅÖņ£╝ļĪ£ņä£ ņŗĀņ▓┤ņĀü, ņĀĢņŗĀņĀü ņāüĒā£ļź╝ ļéśĒāĆļé┤ļ®░, Ļ│ĀĒśłņĢĢ, ņŗ¼ņןļ¦łļ╣ä ļō▒ņØś ņ£äĒŚśņØä ņ”ØĻ░Ćņŗ£Ēé¼ ņłś ņ׳ļŖö ņłśļ®┤ ļ¼┤ĒśĖĒØĪ ņ”ØĒøäĻĄ░ņØś ņ¦äļŗ©Ļ│╝ ņ╣śļŻīļź╝ ņ£äĒĢ┤ņä£ļŖö ņ¦ĆņåŹņĀüņØĖ ĒśĖĒØĪ ļ¬©ļŗłĒä░ļ¦üņØ┤ ĒĢäņÜöĒĢśļŗż[87]. ĒĢ┤ļŗ╣ ņä╝ņä£ļŖö ļČäļŗ╣ 20ĒÜīņØś ņĀĢņāü ĒśĖĒØĪĻ│╝ ļ¼┤ĒśĖĒØĪ ļ░Å ļ╣äņĀĢņāüņĀüņØĖ ĒśĖĒØĪ ĻĄ¼ļ│äņØ┤ Ļ░ĆļŖźĒĢ©ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ĻĘ╝ņ£ĪņØĆ ņłśņČĢ/ņØ┤ņÖäņØä ĒåĄĒĢ┤ ņŗĀņ▓┤ņØś ņøĆņ¦üņ×äņØä ņ¦ĆņøÉĒĢśĻ│Ā Ļ┤ĆņĀłņØś ņĢłņĀĢņä▒ņØä ņ£Āņ¦ĆĒĢśļŖö ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢ£ļŗż. ĒĢ┤ļŗ╣ ņä╝ņä£ļŖö ņŗĀĒśĖ Ļ░ĢļÅäļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĻĘ╝ņ£Ī ņāüĒā£ļź╝ ņČöņĀĢĒĢśņŚ¼ ņåÉņØś ņĀ£ņŖżņ▓śļź╝ ĻĄ¼ļČäĒĢśļ®░, ļ¼╝ņØś ņ¢æņØ┤ ļŗżļźĖ ļ╣äņ╗żļź╝ ņ¦æņ¢┤ļōż ļĢīņØś ĻĘ╝ļĀźņØä ņĖĪņĀĢĒĢśņŚ¼ ĻĘ╝ņ£ĪņØś ĻĖ░ļŖźņØä ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ņØīņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ļśÉĒĢ£ ļ░£ļÆżĻ┐łņ╣śņŚÉ ņä╝ņä£ļź╝ ļČĆņ░®ĒĢśņŚ¼ ņāüņØ┤ĒĢ£ ļ│┤Ē¢ēņŚÉ ļö░ļźĖ ņä£ļĪ£ ļŗżļźĖ Ēī©Ēä┤ņØś ņŗĀĒśĖ Ļ┤Ćņ░░ĒĢ©ņ£╝ļĪ£ņŹ© ļ│┤Ē¢ē ļ¬©ļŗłĒä░ļ¦üņØ┤ Ļ░ĆļŖźĒĢśļ®░, ļ¬® ņ£äņŚÉ ņä╝ņä£ļź╝ ļČĆņ░®ĒĢśņŚ¼ Ļ░üĻĖ░ ļŗżļźĖ ļŗ©ņ¢┤ņŚÉ ļīĆĒĢ£ ņŗĀĒśĖļź╝ ĻĄ¼ļ│äĒĢĀ ņłś ņ׳ņØīņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ĒĢ┤ļŗ╣ ņä╝ņä£ļŖö ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£Ļ░Ć ņØīņä▒ņØĖņŗØ, ņłśĒÖöļ▓łņŚŁ, ņ¦ĆļŖźĒśĢ ļ│┤ņ▓Āļ¼╝, VR Ļ▓īņ×ä, ļĪ£ļ┤ć ļ¬©ņģś ņĄ£ņĀüĒÖö, Ļ▒┤Ļ░Ģ ļ¬©ļŗłĒä░ļ¦üņŚÉ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ņØīņØä ņ×ģņ”ØĒĢśņśĆļŗż.

ĻĘĖņÖĆ ļŹöļČłņ¢┤ ņĢĢļĀź ņä╝ņä£ļŖö ņØĖĻ░ä-ņ╗┤Ēō©Ēä░ ņØĖĒä░ĒÄśņØ┤ņŖżņŚÉņä£ņØś ļ¦żĻ░£ņ▓┤ļĪ£ņä£ ņé¼ņÜ®ņ×ÉņÖĆ ĻĖ░Ļ│ä Ļ░äņØś ņĢĢļĀź Ļ┤ĆļĀ© ņĀĢļ│┤ļź╝ Ļ░Éņ¦ĆĒĢśĻ│Ā ņĀäļŗ¼ĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ĒŖ╣ņĀĢ ļ░®Ē¢ź ļ░Å Ļ│ĀĒĢ┤ņāüļÅäņØś Ļ░Éņ¦ĆĻ░Ć Ļ░ĆļŖźĒĢ£ ņĢĢļĀź ņä╝ņä£ ņ¢┤ļĀłņØ┤ļŖö ņé¼ņÜ®ņ×ÉņØś ņåÉņØś ņĢĢļĀź ļ│ĆĒÖöļéś ņĀ£ņŖżņ▓śļź╝ Ļ░Éņ¦ĆĒĢśņŚ¼ Ēä░ņ╣ś ņŖżĒü¼ļ”░ ļ░Å ĒéżĒī©ļō£ņŚÉņä£ ņ£ĀņÜ®ĒĢśĻ▓ī ņé¼ņÜ®ļÉĀ ņłś ņ׳ļŗż. Jung ļō▒ņØĆ ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļČłĻĘ£ņ╣ÖĒĢ£ ļ¦łņØ┤Ēü¼ļĪ£ ļÅö ĻĄ¼ņĪ░ ĻĖ░ļ░śņØś ņĀĆņĢĢ ļ▓öņ£äņŚÉņä£ņØś ņÜ░ņłśĒĢ£ Ļ░Éņ¦Ć ņä▒ļŖźņØä Ļ░Ćņ¦ĆļŖö ņä╝ņä£ļĪ£ ĻĄ¼ņä▒ļÉ£ 10x16 ĒöĮņģĆņØś ņĢĢļĀź ņä╝ņä£ ņ¢┤ļĀłņØ┤ Ēī©ļō£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż[75]. ĻĘĖļ”╝ 4(c)ņÖĆ Ļ░ÖņØ┤ ĒĢ┤ļŗ╣ ņä╝ņä£ ņ¢┤ļĀłņØ┤ Ēī©ļō£ņŚÉ ņåÉĻ░ĆļØĮ ļüØņ£╝ļĪ£ ņĀÉņ░© ņĢĢļĀźņØä ņ”ØĻ░Ćņŗ£Ēéżļ®░ Ļ│ĪņäĀ ĻČżņĀüņØä ĻĘĖļĀĖņØä ļĢī, 2D ļ░Å 3D ņĢĢļĀź ļ¦żĒĢæņØä ĒåĄĒĢ┤ ņåÉĻ░ĆļØĮņØś ņ£äņ╣ś ļ░Å ļ»╝Ļ░ÉĒĢ£ ņĢĢļĀź ļ│ĆĒÖöļź╝ ņĀĢĒÖĢĒĢśĻ▓ī Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ņØīņØ┤ ņ×ģņ”ØļÉśņŚłļŗż. ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ ĻĘĖļŻ╣ņØĆ ņØ┤ļ¤¼ĒĢ£ ņä╝ņä£ ņ¢┤ļĀłņØ┤ Ēī©ļō£ļź╝ ĒÖ£ņÜ®ĒĢśļ®┤ ņé¼ņÜ®ņ×ÉņØś ņ┤ēĻ░ü ņĀĢļ│┤ņØś ļ»ĖņäĖĒĢ£ ļ│ĆĒÖöļź╝ Ļ░Éņ¦ĆĒĢśĻ│Ā ņ╗┤Ēō©Ēä░ļĪ£ ņĀäņåĪĒĢśņŚ¼ ņØĖĻ░ä-ņ╗┤Ēō©Ēä░ ņāüĒśĖ ņ×æņÜ® ļČäņĢ╝ņŚÉņä£ņØś ļŗżņ¢æĒĢ£ ņØæņÜ®ņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņ×äņØä ņĀ£ņŗ£ĒĢśņśĆļŗż.

3. Ļ▓░ļĪĀ ļ░Å ņĀäļ¦Ø

ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö Ļ░äļŗ©ĒĢ£ ĻĄ¼ņĪ░ņÖĆ ņ×ģņČ£ļĀź ņŗ£ņŖżĒģ£Ļ│╝ ĒĢ©Ļ╗ś ņĢĢļĀź Ļ░Éņ¦Ć ĻĖ░ļŖźņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ļŗżņ¢æĒĢ£ ņØæņÜ®ņ▓śļź╝ Ļ░ĆņĀĖ ņ░©ņäĖļīĆ ņŖżļ¦łĒŖĖ ņä╝ņä£ļĪ£ ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś Ēü░ ņĢĢļĀźņŚÉņä£ļŖö ļ»╝Ļ░ÉļÅäĻ░Ć ļ¢©ņ¢┤ņ¦ĆļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņ¢┤, ņä╝ņä£ņØś Ļ┤æļ▓öņ£äĒĢ£ ņØæņÜ® ļČäņĢ╝ņŚÉ ņĀ£ņĢĮņØä ņżä ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ ļäōņØĆ ņ×æļÅÖ ņĢĢļĀź ļ▓öņ£äņÖĆ ņÜ░ņłśĒĢ£ ļ»╝Ļ░ÉļÅäļź╝ ļÅÖņŗ£ņŚÉ ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ£ ņĀäļ░śņĀüņØĖ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. ļ│Ė ļ”¼ļĘ░ņŚÉņä£ ņé┤ĒÄ┤ļ│┤ņĢśļō»ņØ┤, ņĄ£ĻĘ╝ņŚÉļŖö ĻĖłņåŹ ļ░Å Ēāäņåī ĻĖ░ļ░śņØś ņÜ░ņłśĒĢ£ ņĀäĻĖ░ ņĀäļÅäņä▒ņØä Ļ░Ćņ¦ĆļŖö ļéśļģĖ ļ¼╝ņ¦łņØś Ļ░£ļ░£Ļ│╝ ĒĢ©Ļ╗ś ĒÜ©ņ£©ņĀüņØĖ ņĀäļÅäņä▒ Ļ▓ĮļĪ£ļź╝ ĒśĢņä▒ņŗ£Ēé¼ ņłś ņ׳ļŖö ņāłļĪ£ņÜ┤ ļ»ĖņäĖ ĻĄ¼ņĪ░ņØś ņäżĻ│äļĪ£ ņØ┤ļ¤¼ĒĢ£ ņä▒ļŖźņØä Ē¢źņāüņŗ£ĒéżĻ│Āņ×É ĒĢśļŖö ļ░®Ē¢źņŚÉ ņ¦äņĀäņØ┤ ņ׳ņŚłļŗż. ļśÉĒĢ£ FEA ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ ņä╝ņä£ņØś ņ×æļÅÖ ņøÉļ”¼ļź╝ ņłśņ╣śņĀüņ£╝ļĪ£ ļČäņäØĒĢśĻ│Āņ×É ĒĢśļŖö ņŚ░ĻĄ¼ļÅä ņ¦äĒ¢ēļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö ĻĄ¼ņĪ░ ļé┤ņØś ņĢĢļĀź ļČäĒżņŚÉ ļö░ļźĖ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ņśłņĖĪĒĢśņŚ¼ ņāłļĪ£ņÜ┤ ņä╝ņä£ ĻĄ¼ņĪ░ņØś ņäżĻ│äņŚÉ ņĀüņÜ®ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż. ļŹöļČłņ¢┤, ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ņ£ĀņŚ░ ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö ļ¦źļ░Ģ Ļ░Éņ¦Ć, ņŗĀņ▓┤ ņøĆņ¦üņ×ä Ļ░Éņ¦Ć, 2ņ░©ņøÉ ļ░Å 3ņ░©ņøÉ ņĢĢļĀź ļ¦żĒĢæĻ│╝ Ļ░ÖņØĆ ļŗżņ¢æĒĢ£ ņØæņÜ® ļČäņĢ╝ņŚÉņä£ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ņØīņØä ņ×ģņ”ØĒĢśņśĆļŗż. Ē¢źĒøäņŚÉļŖö ņåīņ×ÉņØś ņŗżņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ ņä▒ļŖź Ē¢źņāü ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ņØś ĻĘĀņØ╝ņä▒, ņĀ£ņ¢┤ņä▒, ļ╣äņÜ® ļ░Å ņŗ£Ļ░ä ĒÜ©ņ£©ņä▒ ļŗ¼ņä▒ņØ┤ ļŹöņÜ▒ ņżæņÜöĒĢ┤ņ¦ł Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļ®░, ļ¼┤ņäĀ ĒåĄņŗĀ ņŗ£ņŖżĒģ£ ļ░Å ņŚÉļäłņ¦Ć ņĀĆņן ņןņ╣śņÖĆņØś ĒåĄĒĢ®ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗżļ®┤ ņø©ņ¢┤ļ¤¼ļĖö ĻĖ░ĻĖ░ņØś ņøÉĻ▓® ņ¦äļŻī, ņØĖĻ│Ą Ēö╝ļČĆ, ļĪ£ļ┤ć Ļ│ĄĒĢÖ ļō▒ņØś ņ¦ĆļŖźĒśĢ ņØæņÜ® ļČäņĢ╝Ļ░Ć ĒśäņŗżĒÖöļÉĀ Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż.