1. 서 론

Al-Al2O3 복합소재 코팅은 금속과 세라믹의 장점을 모두 취할 수 있는 방법으로서 종래의 단일 소재 코팅이 가지고 있는 한계점을 극복할 수 있는 유용한 기술이다. 금속인 Al 소재는 높은 열전도도, 우수한 내부식성, 높은 변형률을 바탕으로 제품의 지속적인 열화와 급격한 취성 파괴를 억제할 수 있고, 세라믹인 Al2O3 소재는 높은 기계적 강도, 상 안정성을 통해 전체 코팅 시스템의 내구성을 강화할 수 있다[1].

용사코팅(Thermal spray) 분야에서는 이러한 복합소재 코팅의 적용을 위한 기초연구 결과를 지속적으로 발표하고 있다. 그 중에서 Al-Al2O3 코팅 관련 연구에서는 대표적으로 flame spray, plasma spray, 그리고 cold spray 공정을 통한 사례가 다수 보고되었다. J. Huang 외 3인은 flame spray 공정을 통해 해양 환경에서 적용할 수 있는 내부식 및 내마모 기능을 갖는 Al-Al2O3 코팅을 steel 소재 상에 적용하였다[2]. 사전 실험을 통해 혼합 분말 중 Al2O3 입자의 비율을 10 ~ 80 wt% 범위에서 제어하였으며, 20 wt%에서 가장 우수한 결과를 보고하였다. 3% NaCl 수용액 내에서 1,155시간까지 염수 분무 시험 결과, steel 시편 표면에는 극심한 부식 생성물의 형성이 관찰되었으나 Al-Al2O3 코팅은 부식생성물의 형성을 효과적으로 억제하였다. 또한 ball-on-disk 타입의 마모시험기를 활용하여 코팅 내 마모 특성을 비교한 결과, Al-Al2O3 코팅의 마모 속도는 8.93 × 10-4 mm3/(N·m)으로 참조시편인 Al 코팅의 4.00 × 10-3 mm3/(N·m)와 비교하여 초기 마모량 대비 75%가 감소하여 우수한 내마모성을 나타내었다. S. Tao의 연구 그룹에서는 plasma spray 코팅을 활용하여 Al-Al2O3 복합소재를 적층하는 일련의 연구 결과를 발표하였다[3-5]. 저자는 Al 첨가를 통해 기존 Al2O3 코팅이 지니는 열적, 기계적 물성을 제어하여 향상된 내마모 특성을 확보하기 위한 목적으로 Al2O3 분말(d50 = 33.5 µm)에 5 wt% 비율로 Al 분말(d50 = 1-2 µm)을 첨가하여 기계적 밀링 방식으로 혼합 분말을 제작하였다. Plasma spray 공정을 통해 제작된 Al-Al2O3 복합소재 코팅은 순수한 Al2O3 코팅과 비교하여 열 확산율, 밀착력, 파괴 인성, 굽힘 강도가 향상되었으며, 비커스 경도는 감소하였다. Steel 소재 상대재로 구성된 ballon-disk 및 block-on-ring 타입의 장비를 활용한 마모 실험 결과, Al-Al2O3 코팅은 모든 실험 방법 및 다양한 응력 조건에서 최대 5배 이상 향상된 내마모 특성을 나타내었다. 이와는 별개로, cold spray 공정을 활용하여 다양한 Al2O3 분말 비율에 따른 적층효율, 기계적 물성(비커스 경도, 밀착력), 내마모 특성을 상대 비교하는 연구가 수행된 바 있다[6,7]. 혼합 분말 중 Al2O3 비율이 증가함에 따라서 코팅의 적층효율은 감소하며, 코팅층 내부에 존재하는 Al2O3의 비율은 초기 혼합 분말 대비 급격히 감소하였다. 코팅층 내부에 Al2O3 함량 증가에 따라 비커스 경도 및 코팅-모재 간의 밀착력은 향상되었다. 이는 강한 기계적 물성을 갖는 Al2O3 세라믹 입자가 높은 변형률을 갖는 Al 입자의 적층 과정에서 높은 운동에너지를 통해 Al 입자 간의 결합을 강화했기 때문이라고 보고하였다. 3.5% NaCl 수용액을 활용한 1,000시간까지 염수 침지 및 분무 실험 결과, 모든 Al2O3 비율(0 ~ 75%)의 Al-Al2O3 복합소재 코팅은 steel 모재를 보호하여 Fe계 부식 생성물이 형성되지 않아 안정적인 내부식 특성을 나타내었다. 베어링 강을 상대재로 한 ball-on-disc 타입의 마모실험 결과, 코팅 내 Al2O3가 포함된 시편은 순수한 Al과 비교하여 언제나 낮은 마모량을 나타내었고, Al2O3 입자의 비율이 가장 높은 경우(75%)에 가장 낮은 마모량을 보고하였다. 또한 J. M. Shockley 외 3인은 cold spray 공정을 이용한 Al-Al2O3 복합소재 코팅에서 Al2O3 입자의 형상 및 비율에 따른 영향에 대한 연구논문을 발표하였다[8]. 각형 및 구형의 Al2O3 분말을 선정하고 각각 Al 분말과 10, 50 wt%의 비율로 단순 혼합되었다. 각형 입자는 구형 입자와 비교하여 동일한 혼합 분말 비율일 때, 코팅으로서 적층되는 양이 2배 이상 높았고, 해당 연구에서 최대 22 wt%의 각형 Al2O3 입자를 포함하는 코팅을 형성하였다. 코팅층 내 Al2O3 입자의 증가에 따라 코팅의 비커스 경도는 증가하고, α-Al2O3(사파이어)를 상대재로 한 sliding wear 타입의 마모실험 결과, 구형 입자를 포함한 경우 각형을 포함한 경우보다 마모량이 적었으며, 22 wt% 코팅에서 가장 낮은 마모량을 보고하였다. 이러한 선행 연구 결과들은 용사코팅 공정을 이용한 Al-Al2O3 복합소재 코팅의 우수한 내마모 특성을 공통적으로 시사하고 있고, 이를 통해 다양한 수송기기 부품(자동차, 비행기, 선박 등)과 제조업 설비부품(롤, 샤프트, 베어링, 실린더, 피스톤 헤드, 스커트 등)으로의 적용을 기대할 수 있다.

그러나 앞선 선행연구에서 활용된 용사코팅 공정들(flame spray, plasma spray, cold spray)은 낮은 적층속도 및 효율, 복잡하고 이동 불가능한 설비, 높은 요구 전력, 특수한 공정가스, 제한적인 작업물의 형상 등의 한계점으로 인하여 선박, 교량, 해양플랜트, 풍력 발전기, 송전탑, 발전 설비 등 작은 작업물 단위로의 분해와 이동이 어려운 경우에는 적용이 불가능하다. 이에 대한 대안으로서 용사코팅의 일종인 twin wire arc spray (TWAS)는 한 쌍의 금속 소모성 와이어의 끝단을 아크 방전을 통해 용융하여 후막 코팅을 형성하는 기술이다. TWAS 공정은 단순한 코팅 장치와 요구 재원(전기, 공기압)으로 인하여 공장이 아닌 현장에서의 작업성이 매우 우수하고, 높은 코팅 두께(밀리미터 수준)와 적층속도(분당 수백 마이크로미터 수준)를 얻을 수 있어 대형 작업물에 적합하다. 이러한 TWAS 공정의 이점을 적극 활용하여 효율적이면서 동시에 우수한 내부식성을 갖는 Al 코팅 관련 연구가 다수 보고되었다. M. Han 외 3인은 TWAS 공정을 이용하여 STS 304 기판 상에 서로 다른 두께를 갖는 Al 코팅(60, 90, 120 µm)을 제작하여 미세구조 분석 및 내부식 특성에 대해 평가하였다[9]. 저자들은 TWAS Al 코팅이 희생 양극으로 작용함으로서 해양 환경에 노출된 Fe계 모재를 부식으로부터 보호할 수 있고, TWAS Al 코팅의 두께에 따라 표면과 단면 미세구조 형상은 유사하였으나, 전기화학적 실험 결과 높은 두께(120 µm)를 갖는 Al 코팅 시편에서 가장 우수한 내식성을 갖는다고 보고하였다. E. Esfahani 외 4인은 마찬가지로 TWAS 공정을 이용하여 mild steel 모재 상에 순수한 Al 코팅 시편을 제작하였다[10]. 제작된 코팅 시편은 3.5 wt% NaCl 수 용액에서 최소 3시간부터 최대 44일동안 침지한 이후에 electrochemical impedance spectroscopy(EIS)를 활용하여 부식 저항성을 평가하였다. NaCl 수용액 내의 전해질은 TWAS Al 코팅 내부에 존재하는 결함을 따라 내부까지 침투하면서 코팅 시스템의 전기화학적인 반응에 영향을 미치는데, 침지 시간이 증가함에 따라 코팅 내부에 형성되는 Al계 부식생성물(Al2O3, Al(OH)3)은 전해질의 침투를 억제하며 추가적인 부식을 방지하는 효과가 있는 것으로 확인되었다. A. Malek 외 4인은 TWAS Al 코팅의 두께가 mild steel과의 밀착력에 미치는 영향에 대한 연구를 수행하였다[11]. TWAS Al 코팅의 두께는 222 ~ 397 µm 범위에서 제어되었으며, 각 시편의 밀착력을 평가하기 위하여 ISO 4624에 의거한 pull-off test와 bend test가 각각 수행되었다. 모든 시편은 bend test 결과 코팅의 극심한 박리가 발생하지 않아, 해당 두께 범위에서 굽힘 변형에 대한 저항성이 충분한 것으로 판정되었다. Pull-off test 결과, 코팅 두께에 따른 유의미한 연관성은 확인되지 않았으나 밀착력은 9.8 ~ 12.38 MPa의 범위로서 준수한 값을 나타내었다. 저자들은 가장 낮은 두께인 222 µm 조건의 샘플을 활용하는 것이 유사한 수준의 밀착력을 나타내므로 가장 비용/시간 효율적인 조건이라고 결론지었다. Q. Murtaza 외 2인은 자동차 산업에 적용할 수 있는 우수한 품질의 Al 코팅을 얻기 위하여 주요한 공정변수인 코팅 거리, 공정가스 압력, 전류, 전압을 제어하여 총 27조건의 상이한 시편을 제작하고 이에 대한 밀착력과 기공율을 평가한 공정최적화 연구를 수행하였다[12]. Design-Ease 7 소프트웨어로부터 구성된 R29 Box-Behnken 실험계획법을 통해 각각의 공정변수가 미치는 영향을 규명하기 위하여 second-order polynomial model을 계산하였다. 저자는 시편의 분석 결과를 토대로 코팅 품질을 예측할 수 있는 모델을 제시하고, 이를 바탕으로 공정 설계, 제조 시간, 비용 및 공간을 효율적으로 활용하는 데 기여할 것으로 예상하였다.

상기 서술된 TWAS Al 코팅이 적용될 수 있는 대형 구조물은 일반적으로 외부 환경에 노출되어 있기 때문에 절삭, 미동, 침식 등의 다양한 마모 현상이 발생할 가능성이 높다. Al-Al2O3 복합소재 코팅은 순수한 Al 코팅과 비교하여 향상된 내마모 특성을 보인다는 사실이 다양한 선행 연구들로부터 규명되었으나, 현재까지 TWAS 공정을 활용하여 Al-Al2O3 복합소재 코팅을 적용하는 연구가 이루어진 사례는 전무하다. 따라서 본 연구에서는 TWAS 공정변수, Al-Al2O3 코팅의 미세구조, 기초 기계적 물성(비커스 경도, 밀착력), 내마모 특성 사이의 상관 관계를 규명하기 위하여 주요 공정변수를 제어한 3종의 Al-Al2O3 코팅 샘플을 제작하고 이를 순수한 Al 코팅과 함께 분석하였다.

2. 실험방법

Al-Al2O3 복합소재 코팅의 형성을 위하여 상용 와이어인 Thermion 사의 SafTrax TH604 제품을 선정하였다.

Al-Al2O3 와이어의 단면 이미지를 그림 1에서 확인할 수 있으며, 중심부의 세라믹 Al2O3 입자를 외부의 금속 Al 와이어가 감싸고 있는 코어드 와이어 형태를 볼 수 있다. Al2O3 입자는 매우 넓은 크기 분포를 가지고 있으며 전체적으로 각진 형태를 가지고 있다. 참고시편으로 활용하기 위하여 상용 Al (Al-wire A1070) 와이어 소재를 선정하였다. 해양구조물 소재로 사용되는 high strength low alloy (HSLA) 강을 모재로 선정하였다. 코팅 공정을 진행하기 전, 표면의 오염물을 제거하고 표면 조도를 형성하기 위하여 16 mesh 크기로 구성된 Al2O3 그릿을 이용하여 블라스팅 전처리 공정을 진행하고, 고압 압축공기로 세척하였다. Al 및 Al-Al2O3 코팅 제작을 위해 ARC JET 99/600 PL Spray System과 Thermion 사의 AVD 450 장비를 각각 활용하였다. Al 코팅 적층을 위해 4.8 kW의 조건을 사용하였고, Al-Al2O3 복합소재 코팅은 주요 3가지 공정조건(코팅 거리, 공기압, 전류)이 코팅 특성에 미치는 영향을 분석하기 위하여 표 1과 같이 제어하였다.

이후부터는 샘플 명칭의 편리성을 위해 순수한 Al 코팅을 Ref.(참고시편)로 나타내고, 3종의 Al-Al2O3 복합소재 코팅을 C1, C2, C3로 각각 나타내었다. 상세한 TWAS 공정조건은 과제 보안 상의 이유로 공개가 불가능하여 공정변수 값의 상대적인 높고 낮음을 표시하였다.

TWAS 코팅 샘플의 표면 조도(Sq)를 측정하기 위하여 3D 컨포칼 현미경을 활용하였다. 이때 TWAS 코팅의 불균일성을 감안하여 동일한 샘플에서 서로 다른 5영역을 측정하였다. TWAS 코팅의 미끄럼 방지 기능을 정량적으로 평가하기 위하여 미해군 규격으로 사용되는 static coefficient of friction tester (ASM 825A, American Slip Meter)를 활용하여 정지 마찰계수를 측정하였다. 모든 마찰계수는 코팅에 추가적인 표면 처리가 수행되지 않는 코팅 직후에 측정하였다. TWAS 코팅의 불균일성을 감안하여 서로 다른 위치에서 각각 10회 측정하였다. 코팅 직후 및 마모 시험 후의 미세구조를 관찰하기 위하여 scanning electron microscopy (SEM, IT-300, JEOL)을 사용하였고, 단면 이미지 분석을 위해 상용 이미지 분석 소프트웨어(INNERVIEW 2.0)을 사용하여 두께와 기공도를 측정하였다. SEM 장비에 부착되어 있는 energy dispersive X-ray spectroscopy (EDS)를 활용하여 코팅 성분을 분석함으로서 코팅 내의 Al2O3 입자 비율을 측정하였다. 코팅의 기계적 특성을 평가하기 위하여 Vickers hardness tester(DMH-1, Matsuzawa)를 통해 25 gf (HV0.025) 조건에서 10초 유지하여 각 시편 당 10회씩 비커스 경도를 측정하였다. TWAS 코팅 내의 Al2O3 입자와 Al 기지가 공존하는 영역의 경우에는 상대적으로 약한 Al 기지에서만 변형이 발생하여 측정값의 정확성을 보장할 수 없기 때문에 측정의 균일성을 도모하기 위하여 Al 기지만 존재하는 영역에서의 경도를 측정하였다.

TWAS 코팅의 내마모 특성을 분석하기 위하여 ASTM G99-23 “Standard test method for wear and friction testing with a pin-on-disk or ball-on-disk apparatus”에 의거하여 코팅 시편이 회전하고 상대재인 볼과 접촉하는 면에 압력을 인가하는 ball-on-disc 방식의 내마모 시험기를 활용하였다. 모든 코팅 샘플은 제작된 직후의 내마모 특성을 상호비교하기 위하여 후처리(폴리싱)를 수행하지 않은 채 활용되었다. 상대재는 매우 높은 기계적 강성을 갖는 직경 5 16

3. 결과 및 고찰

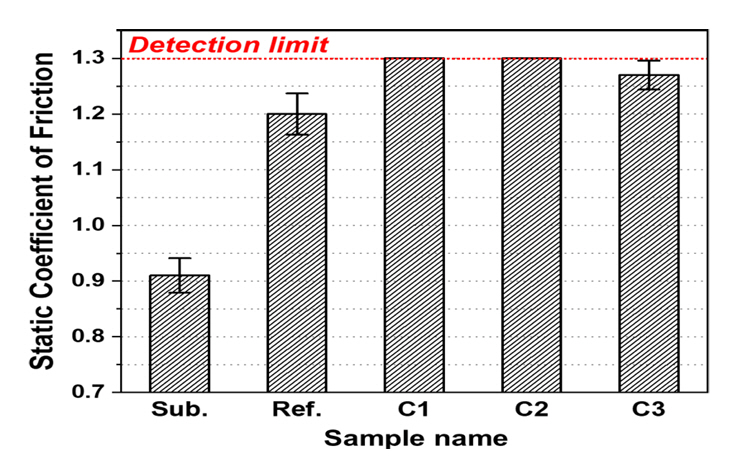

그림 2는 HSLA 모재와 TWAS 공정을 통해 제작된 Al, Al-Al2O3 코팅의 정지 마찰계수 측정 결과를 나타낸다. 블라스팅 전처리 후 모재의 정지 마찰계수는 0.91 ± 0.03으로 코팅 시편들과 비교하여 매우 낮은 값을 나타내었다. 따라서 미끄러짐 현상이 상대적으로 쉽게 발생할 수 있음을 의미한다. 참고 시편인 Al(Ref.) 코팅의 경우, 1.20 ± 0.04로서 모재보다 높으나 Al-Al2O3 복합소재 코팅들과 비교하여 낮은 값을 나타내었다. C1과 C2의 경우, 모든 10회의 측정값이 정지 마찰계수의 측정 한계치인 1.30으로 측정되어 최대값을 나타내었다. C3의 경우, 1.27 ± 0.03의 값을 나타내었다. 비록 측정 한계치 이슈로 인하여 C1과 C2 시편 사이의 비교 우위는 확인할 수 없었으나, 전체적으로 Al-Al2O3 코팅(C1~C3)은 모재 혹은 Al 코팅(Ref.)과 비교하여 월등히 높은 정지 마찰계수를 보였고 이는 미끄러짐 상황에서 물체의 이동을 더욱 효과적으로 억제할 수 있음을 시사한다.

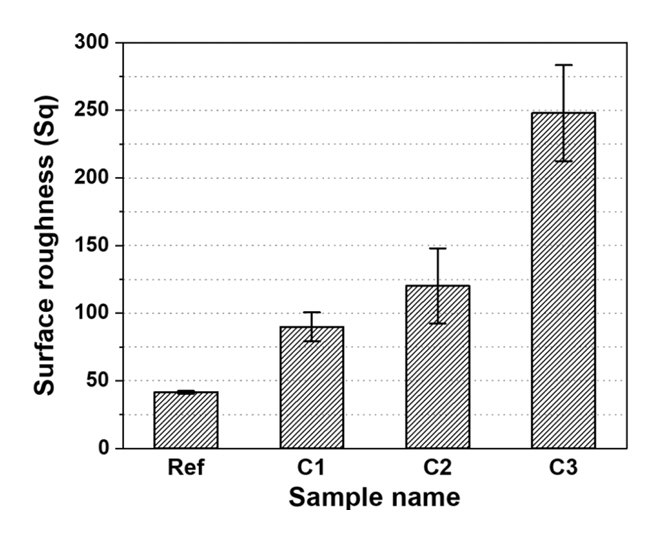

그림 3은 TWAS 코팅 직후 Al 및 Al-Al2O3 코팅의 표면 조도 측정 결과를 나타낸다. 결과 데이터에는 제공되지 않았으나 HSLA 모재의 경우 블라스팅 전처리 전에는 평균 14 µm 블라스팅 후에는 평균 25 µm의 표면 조도를 나타내었다. Al 코팅(Ref.) 시편은 41.5 ± 1.0 µm으로서 모재보다는 높고 Al-Al2O3 시편(C1~C3)보다는 낮은 표면조도를 나타냈다. Al-Al2O3 시편의 경우, 공정조건 제어에 따라 C1, C2, C3 시편이 각각 89.8, 120.1, 247.9 µm로 측정되어 점차 증가함을 확인하였다. 표면조도의 표준편차도 마찬가지로 10.7, 27.9, 35.5 µm로서 점차 증가하였다. 따라서 Al-Al2O3 코팅은 Al 코팅과 비교하여 상대적으로 높은 표면 조도를 가지는 거친 표면으로 볼 수 있으며, 코팅 위치에 따른 표면조도의 불균일성이 다소 높은 것으로 확인되었다.

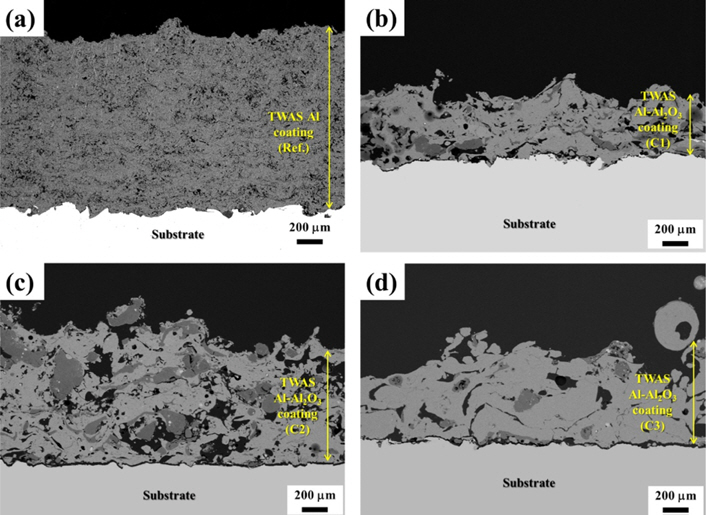

그림 4는 TWAS 코팅 직후의 Al 및 Al-Al2O3 코팅의 저배율 단면 미세구조 이미지를 나타낸다. Al 코팅(Ref.)의 경우, 평균 코팅 두께는 1355 ± 33 µm로서 다소 후막이 적층되었다. 공정조건을 제어한 C1, C2, C3 코팅은 각각 525 ± 87, 980 ± 123, 900 ± 221 µm의 평균 두께로 측정되었다. 모든 코팅은 모재와 친밀한 결합을 유지하고 있었으며, 코팅 직후의 박리 혹은 균열 현상이 관찰되지 않았다. Al 코팅(Ref.)은 조밀한 기공이 상대적으로 균일하게 분포하고 있으나, Al-Al2O3 코팅(C1 ~ C3)은 기공이 조대하고 불균일한 분포를 나타내고 있다. 특히 C1과 C2는 유사한 크기의 스플렛을 보이는 반면 C3는 상대적으로 조대한 스플렛으로 구성되고 있음을 확인할 수 있다.

그림 5는 TWAS 코팅 직후의 Al 및 Al-Al2O3 코팅의 고배율 단면 미세구조 이미지를 나타낸다. 그림 5(a)에 나타낸 바와 같이 TWAS Al 코팅은 검은색으로 보이는 기공 영역과 Al으로 판단되는 회색의 스플렛 영역으로 구분할 수 있으며, 구조적인 특징으로는 조밀(흰색 점선) 및 조대(빨간 점선) 영역으로 구분할 수 있다. 용사코팅 공정에서 이러한 기공의 형성은 일반적인 현상으로 용융 혹은 부분용융된 입자가 코팅 대상물 상에 충돌 및 적층하는 과정에서 발생하는 것으로 알려져있다[13]. 용사코팅 내의 기공은 일반적으로 열악한 스플렛 간의 결합을 의미하므로 높은 마모 혹은 부식 현상의 원인이 될 수 있다. 이러한 기공은 용융 입자의 응고 과정(액상-고상), 고상 스플렛의 냉각 과정, 미용융 입자로 인한 그림자 효과, 원료 소재로부터 기인한 기공 등의 원인으로 형성될 수 있다. 본 연구에서 사용된 TWAS Al 코팅의 경우, 와이어 끝단에서 용융된 Al 액적이 모재 상에 충돌하는 과정에서 빈 공간을 충분히 채우지 못하였기 때문에 기공이 형성된 것으로 사료된다. T. Watanabe 외 2인에 의해 수행된 이종 와이어 TWAS 연구에 의하면, 한쌍의 음극과 양극은 서로 다른 정도의 가열 및 용융 현상을 겪게 된다[14]. 음극 와이어의 경우, 매우 집적화된 영역의 가열 현상을 겪으며 국소적인 재료의 용융이 발생하고 상대적으로 작은 용융 액적을 형성한다. 이에 반해 양극 와이어의 경우, 넓은 영역의 가열 현상으로 인해 용융의 정도가 낮고 큰 용융 액적을 형성한다. 이러한 불균일한 가열로 인하여 동일한 한쌍의 와이어를 사용함에도 불구하고 bimodal 구조를 갖는 코팅이 형성된다. 그림 5(a)에서 하얀 점선으로 표시된 영역은 음극으로부터 형성된 작은 액적이 적층된 영역으로 볼 수 있고, 빨간 점선으로 표시된 영역은 양극으로부터 형성된 큰 액적이 적층된 영역으로 볼 수 있다. 그림 5(b)로부터 Al-Al2O3 코팅(C2)의 상세한 단면 미세구조를 확인할 수 있다. 코팅 내부는 검은색으로 보이는 기공, 밝은 회색으로 보이는 Al 스플렛, 어두운 회색으로 보이는 Al2O3 입자로 구성되어있다. Al2O3 입자는 와이어 내부에 존재하던 초기 형상과 비교하여 다소 구형으로 변화되었다. TWAS 공정에서 아크는 와이어 끝단에 존재하는 전도성 소재에 형성되기 때문에 본 연구에서 사용된 코어드 와이어의 경우, 외곽의 Al 영역에 아크 형성 및 가열이 발생하게 된다. Al의 열전도율은 237 W/m·K로 매우 높아 가열되는 영역으로부터 인접한 영역으로 열을 빠르게 전달할 수 있고, 녹는점 또한 660℃로 낮아 용융 액적을 형성하기에 용이하다. 그러나 코어드 와이어 내부 입자 형태로 존재하는 Al2O3의 열전도율은 12 W/m·K로 상대적으로 낮아 주변부로 열을 빠르게 확산하지 못하며 녹는점은 2,072℃로 매우 높아 입자의 내부까지 충분한 용융이 발생하기 매우 어렵다. 이러한 제한적인 가열로 인하여 대부분의 Al2O3 입자는 완전 용융 상태로 존재하지 못하고 표면부만 국소적으로 용융된 부분용융 형태로 적층된 것으로 보인다. 다만 일부 미세한 Al2O3 입자의 경우 납작한 스플렛 형태로 존재하는 것을 볼 수 있는데, 이러한 미세 Al2O3 스플렛이 코팅에 적절히 분포함으로서 코팅의 전체적인 특성을 향상시킬 것으로 예상된다.

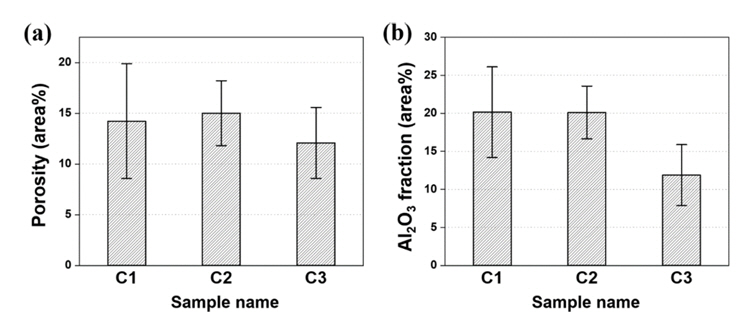

그림 6은 단면 SEM 이미지를 통해 이미지 분석을 수행한 결과를 나타낸다. 그림 6(a)에 나타낸 코팅 내의 기공도 측정 결과, C1, C2, C3는 각각 14.2 ± 5.7, 15.0 ± 3.2, 12.1 ± 3.5 area%를 갖는 것으로 측정되었다. 전체적으로 12 ~ 15 area% 범위의 기공도를 가지고 있으며, 시편 간의 기공도 차이는 넓은 범위의 표준편차를 고려하였을 때 큰 차이를 가진다고 보기 어렵다. 그림 6(b)에 나타낸 코팅층 내의 Al2O3 입자 비율 측정 결과, C1과 C2는 각각 20.1 ± 5.9, 20.1 ± 3.5 area%로 상대적으로 높은 비율의 Al2O3 입자가 존재하지만, C3는 다른 시편과 달리 11.9 ± 4.0 area%로 상대적으로 적은 비율의 Al2O3 입자가 존재하는 것으로 측정되었다. 본 연구에서는 동일한 조성의 Al-Al2O3 코어드 와이어를 사용했기 때문에 코팅 내 Al2O3 입자 비율의 차이는 공정조건으로부터 기인한 것으로 유추할 수 있다. 그림 1을 통해 와이어 내부의 Al2O3 입자는 각형으로 이루어진 것을 확인할 수 있는데, 그림 4(b-d)의 코팅층 내부에 존재하는 Al2O3 입자는 각형 또는 모서리가 둥근 형태임을 볼 수 있다. 따라서 Al2O3 입자는 용융되어 스플렛 형태로 적층되는 Al과 달리, 미용융(각형) 혹은 부분용융(둥근 모서리) 상태로 적층된다고 판단할 수 있다. 이때, Al2O3가 코팅으로 적층되기 위해서는 Al 기지에 박히거나 후속 적층되는 용융된 Al 액적에 갇히는 현상이 필요하다. C3 조건의 경우, 다른 조건들과 달리 낮은 공기압 및 긴 노즐-시편 간 거리(working distance)이므로 Al 액적 및 Al2O3 입자가 모재에 충돌하는 속도가 상대적으로 낮으므로 Al2O3 입자가 적층될 확률이 상대적으로 감소하여 낮은 Al2O3 입자 비율을 갖는 것으로 판단된다.

상기 제시된 실험 결과를 통해 TWAS 주요 공정변수(코팅 거리, 공기압, 전류)가 Al-Al2O3 코팅의 표면조도 및 미세구조에 미치는 영향에 대해 다음과 같이 고찰하였다. C1과 C2는 코팅 거리(low)와 공기압(high)을 동일하게 설정하고, 전류를 제어하여 순수한 전류의 영향을 판단할 수 있고, C2와 C3는 동일한 전류 조건에서 각각 코팅 거리와 공기압을 다르게 설정하여 코팅 거리와 공기압의 효과를 판단할 수 있다. 전류만을 제어한 C1과 C2 시편은 유사한 표면 조도, 기공, 코팅 내 Al2O3 함량을 보이고 상이한 코팅 두께만을 나타내었다. A. Horner 외 2인에 의해 수행된 TWAS 공정변수 영향 연구에 따르면, 낮은 전류(50A)을 사용한 경우와 비교하여 높은 전류(250A)를 사용한 경우에 Zn 소재 와이어의 적층속도(동일한 공정시간 대비 코팅 두께)가 1.5에서 7.5 mm/min으로 약 5배 가량 증가된다고 보고하였다[15]. TWAS 공정에서 전류의 증가는 와이어의 송급 속도를 증가시킴으로서 코팅 형성을 위해 공급되는 용융 액적의 양을 증가시키는 효과가 있었고, 부가되는 전압 및 공기압이 동일한 상태에서 와이어 송급량의 증가가 코팅 미세구조에 미치는 영향은 미미하였다. 동일한 전류 조건에서 코팅 거리와 공기압을 제어한 C2와 C3 코팅은 매우 상이한 결과를 나타내었는데, 이는 TWAS 공정에서 공기압이 용융 액적 및 코팅 미세구조 미치는 영향에 대한 선행연구로부터 그 원인을 예측할 수 있다[16,17]. 연구 결과에 따르면, 공기압이 45 ~ 85 psi 범위로 증가함에 따라서 수집된 Al 용융 액적의 크기가 점차 감소하며 형성된 코팅의 기공도가 27%에서 12%로 감소하였다. 또한 높은 공기압 조건에서 코팅을 구성하는 스플렛이 더욱 얇고 조밀하게 형성된 것을 보고하였는데, 이를 토대로 높은 공기압을 사용하는 경우에는 와이어 끝단에서 형성된 용융 액적의 미립자화 과정에서 더욱 작은 액적이 형성될 수 있어 조밀한 구조의 코팅이 형성된다는 점을 알 수 있다. 본 연구에서의 C2 조건은 이러한 높은 공기압을 활용한 조건으로서 상대적으로 낮은 표면조도와 조밀한 미세구조를 나타내었다. 이에 반해 C3 조건은 낮은 공기압으로 인하여 높은 표면조도와 낮은 Al2O3 함량을 갖는 조대한 미세구조를 나타내었다. 코팅 거리가 미세구조에 미치는 영향에 대한 상세한 선행연구 결과는 획득하지 못하였으나, 일반적으로 용사코팅 공정에서 코팅 거리의 증가는 용융 액적의 열에너지 및 운동에너지 소실과 관련이 깊다. 동일한 조건 하에서 형성된 액적의 비행거리가 증가함에 따라 주변 분위기로부터 열을 빼앗겨 액적의 온도가 감소하게되고, 입자를 추진시키는 에너지를 잃음에 따라 속도가 감소하게 된다. 이러한 현상은 코팅 적층 과정에서 입자의 퍼짐성과 스플렛 간의 결합을 저해하는 요소가 될 수 있고 따라서 C3에서와 같이 높은 표면조도, 조대한 스플렛, 낮은 Al2O3 입자 함량을 포함하는 코팅이 형성될 수 있다.

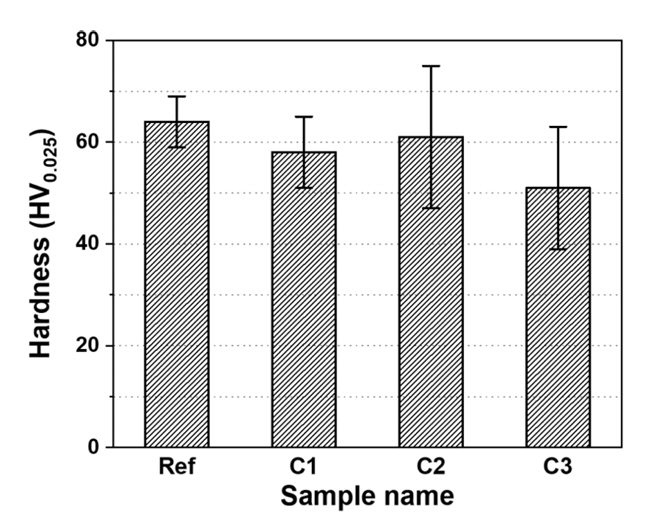

그림 7은 TWAS 코팅 내 Al 기지의 단면 비커스 경도 측정 결과를 나타낸다. Al 참고시편(Ref.)은 가장 높은 비커스 경도인 64 ± 5 HV를 나타내었다. C1과 C2는 각각 58 ± 7, 61 ± 14 HV로 참고시편과 비교하여 소폭 감소하였다. C3는 본 연구에서 가장 낮은 수치인 51 ± 12 HV로 측정되었다. 용사코팅 공정을 이용하여 Al 코팅을 적층한 다수의 선행연구에 따르면, Al 코팅의 비커스 경도는 40 ~ 70 HV 수준으로서 본 연구에서의 결과값과 유사한 범위를 나타내고 있다[18-20]. C3 시편의 상대적으로 낮은 경도는 코팅의 조대한 미세구조와 상대적으로 낮은 Al2O3 함량으로 인한 결과로 보이나, 표준편차의 범위를 고려하였을 때, 참고시편을 포함한 C1~C3 시편의 Al 기지 경도는 유사한 수준으로 판단된다. 따라서 전체 코팅 시스템의 강도와 내마모 특성은 코팅층 내의 Al2O3 입자 함량 및 분포의 수준이 주요한 요인일 것으로 예상된다.

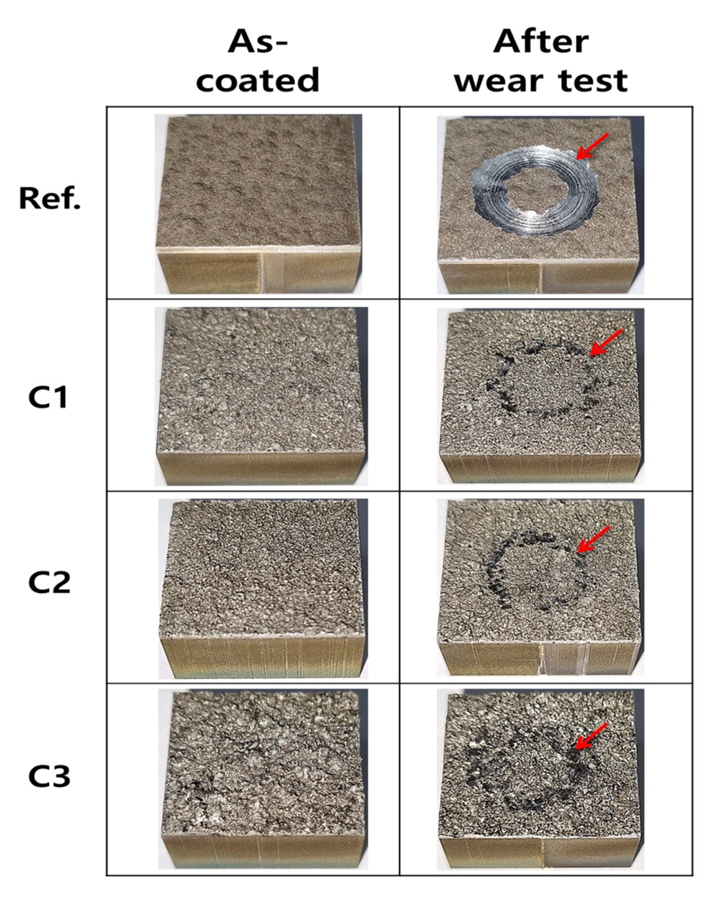

그림 8은 ball-on-disc 마모실험 전후의 코팅 샘플 사진을 나타낸다. 코팅 직후 시편의 표면 형상을 통해 Al(Ref.) 코팅은 가장 평탄한 표면 형상을 가지고 있으며, C1에서 C3 조건으로 변화함에 따라 거친 표면이 형성된 것을 명확하게 확인할 수 있다. 이러한 표면의 거칠기는 코팅 표면 조도와 코팅 두께의 높은 표준편차를 야기한 것으로 판단된다. Ball-on-disc 마모실험 직후의 샘플 사진을 통해 기존의 Al(Ref.) 코팅과 본 연구에서 제안하는 Al-Al2O3 코팅 간의 극심한 마모거동 차이를 볼 수 있다. 모든 Al-Al2O3 코팅은 Al(Ref.) 코팅과 비교하여 상대적으로 좁은 마모 흔적(빨간 화살표)이 발생했으며, 동일한 마모실험 조건에서 확연히 마모 현상이 감소한 것을 확인할 수 있다.

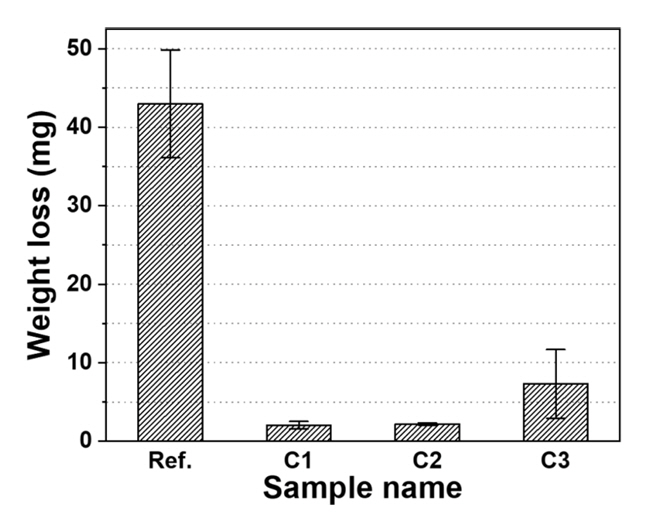

그림 9는 ball-on-disc 마모실험 전후의 무게 차이를 측정하여 이를 토대로 계산된 마모량을 나타낸다. Al(Ref.) 코팅은 앞선 사진에서 확인된 것처럼 본 연구에서 가장 높은 마모량인 42.95 ± 6.86 mg을 나타내었다. C1과 C2는 가장 우수한 내마모 특성을 보였는데, 각각 2.05 ± 0.49과 2.20 ± 0.14 mg의 마모량으로서 두 시편 간의 차이는 미미한 것으로 사료된다. C3는 Al-Al2O3 코팅 시편 중 가장 높은 마모량인 7.30 ± 4.38 mg으로 측정되었다. Al-Al2O3 코팅은 높은 표면조도를 가짐에도 불구하고, Al(Ref.) 코팅과 비교하여 마모량이 4.8 ~ 17.0 % 수준으로 감소하여 우수한 내마모 특성을 가지는 것으로 확인되었다.

그림 10은 ball-on-disc 마모실험 전후의 코팅 표면 미세 구조 형상을 나타낸다. 가장 좌측인 1열에 표시된 코팅 직후 표면 형상을 통해 Al(Ref.) 코팅은 모든 샘플 중에서 가장 균일한 표면을 보이고, C3는 가장 불균일하고 거친 표면을 보이며, C1과 C2는 중간 정도의 거칠기를 볼 수 있다. 이러한 표면 형상은 그림 3에 제시된 표면조도 측정값과 유사한 경향성을 가지며, 그림 4로부터 확인할 수 있는 코팅 단면 이미지에서의 조밀 혹은 조대한 스플렛 구조와도 연관이 있다. 중간인 2열에 표시된 마모실험 후 표면 형상을 통해 마모 흔적의 모습이 시편에 따라 상이하다는 점을 확인할 수 있다. Al(Ref.) 코팅은 모든 샘플 중에서 가장 넓은 폭의 마모 흔적을 형성하였고, 마모 방향으로 형성된 줄(line) 형태의 자국으로 보아 마모 시 형성된 입자로 인해 groove 현상이 발생한 것으로 보인다. C1과 C2는 유사한 형태의 마모 흔적 및 좁은 폭을 형성하였고, 마모 영역에서 밝은 회색 및 어두운 회색 영역으로 구분이 가능하였다. C3는 이와 유사한 형상을 보였으나, 마모 흔적의 폭이 상대적으로 넓고 밝은 회색 영역이 더 많은 것을 볼 수 있다. 우측인 3열에 표시된 고배율 이미지를 통해 TWAS Al 및 Al-Al2O3 코팅의 마모 현상에 대해 고찰하고, 그림 9에 제시된 상이한 마모량 결과에 대한 원인을 해석할 수 있다. 용사코팅 공정을 통해 형성된 Al 및 Fe계 코팅의 마모실험에 대한 연구결과에 따르면 코팅과 대비하여 상대재가 월등히 높은 기계적 물성을 지닌 경우, 전단 응력의 지속적인 부가로 인하여 발생하는 스플렛 탈락으로 인한 마모, 실험 도중에 발생한 높은 강도의 입자로부터 야기된 절삭 마모 그리고 높은 온도로 인하여 상대재 쪽으로 코팅이 부착되는 부착 마모 등이 대표적인 현상으로 보고되었다[2,18,21]. 본 연구에서 확인된 바에 따르면, Al(Ref.) 코팅은 앞선 선행사례와 유사하게 복합적인 마모 현상을 모두 겪는 것으로 판단된다. Point (1) 영역은 성분 분석 결과 Al(97 wt%) + O(3 wt%)로 구성된 Al 스플렛으로 판단되는데, 빨간색 화살표로 표시된 Al 스플렛의 분리 현상은 스플렛 마모 현상의 증거로 보이며, 전단 응력으로 인하여 지속적으로 스플렛 사이의 계면 접합부에 응력이 집중되고 균열이 생성 및 전파되며 결과적으로 스플렛이 탈락하게 된다. 하얀색 점선으로 표시된 영역은 성분 분석결과 Al(77 wt%) + O(23 wt%)로 구성되며 마찰열로 인해 형성된 산화물(Al-O) 계열의 debris로 판단된다. 이는 마모 도중에 스플렛 끝단에서 형성되며, 마모 도중에 코팅과 상대재 사이에서 운동하며 3 body 절삭 마모 현상을 발생하여 groove를 형성하게 된다. TWAS Al-Al2O3 코팅의 경우 이와는 다른 마모 현상을 관찰할 수 있다. 밝은 회색으로 보이는 Al 스플렛 영역(빨간색 point (3))은 Al(90 wt%) + O(10 wt%)로 구성되어 순수한 Al 스플렛 및 Al2O3 debris 일부를 포함하고 있는 것으로 보인다. 이러한 영역에서는 Al(Ref.) 코팅과 유사하게 마모 방향을 따라 형성된 groove를 쉽게 관찰할 수 있는데, 이는 표면에서 형성된 debris로 인한 3 body 절삭 마모가 주된 원인으로 보인다. 이에 반해 어두운 회색으로 보이는 영역은 Al(61.5 wt%) + O(38.5 wt%)로서 와이어로부터 코팅된 Al2O3 입자로 판단된다. 이 영역에서는 groove의 깊이가 얕아 구분하기 어려운데, Al2O3은 Al과 비교하여 월등히 높은 경도를 지니고 있기에 입자로부터의 절삭 마모에 대해 저항성을 보이는 것으로 판단된다. 이러한 Al2O3 입자는 코팅 표면에 섬 형태로 존재하며 추가적인 마모를 억제하는 역할을 수행하는 것으로 판단된다. C1과 C2는 마모 표면에 어두운 회색 영역이 넓게 분포하고 있는 것을 볼 수 있으나, C3의 경우, C1 및 C2와 비교했을 때 표면부에 어두운 회색인 Al2O3 영역이 상대적으로 적다. 또한 표면에 많은 debris들이 쉽게 관찰되는데, 높은 Al 스플렛 비율로부터 형성된 산화물로 판단된다. 따라서 C3는 코팅 내부에 상대적으로 적은 Al2O3 입자(그림 6)를 포함하기 때문에 Al2O3로 인한 마모 저항성이 감소하게 되어 C1과 C2 대비 높은 마모량(그림 9)을 나타내고 상이한 마모 현상을 나타낸 것으로 판단된다.

4. 결 론

본 연구에서는 Twin wire arc spray(TWAS) 공정에서의 주요한 공정변수인 코팅 거리, 공기압, 전류를 제어하여 내마모 성능이 향상된 새로운 미끄럼 방지 Al-Al2O3 코팅을 제작하였다. Al-Al2O3 코팅은 참고시편인 Al 코팅과 비교하여 높은 표면조도 및 우수한 정지마찰계수를 나타냈다. Al-Al2O3 코팅은 공정조건에 따라 상이한 단면 미세구조를 보였으며, 이를 토대로 기공도와 Al2O3 분율을 측정하였다. 코팅 내 Al 기지의 비커스 경도는 선행연구에서의 측정값과 유사한 범위를 나타내었으며, Al 코팅과 Al-Al2O3 코팅 간에 큰 차이가 발생하지 않았다. Ball-on-disc 타입의 내마모 실험 결과, Al-Al2O3 코팅은 Al 코팅 대비 마모량이 4.8 ~ 17.0 %로 감소하여 매우 우수한 마모 저항성을 확인 하였다. 그 중에서도 코팅 내의 Al2O3 함량이 높은 코팅은 더욱 우수한 마모 저항성을 나타내었는데, 이는 높은 기계적 물성을 갖는 Al2O3 입자가 코팅 내에 분포함으로서 Al 스플렛 마모 및 절삭 마모 현상을 억제했기 때문으로 사료된다.