1. ņä£ ļĪĀ

ļ”¼ĒŖ¼ ņØ┤ņś© ļ░░Ēä░ļ”¼(Li-ion batteries, LIBs)ļŖö 1991ļģä ņØ╝ļ│ĖņØś Sony CorporationņŚÉņä£ ņĀ£ņ×æļÉśņ¢┤ Ēśäņ×¼ ņĀäĒĢś ņłśņåĪĻ│╝ ņ×¼ņČ®ņĀä Ļ░ĆļŖźĒĢ£ ņŚÉļäłņ¦Ć ņĀĆņן ĻĖ░ņłĀļĪ£ņŹ© Ēü¼Ļ▓ī ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳Ļ│Ā, ņ¦Ćļé£ ņłśņŗŁļģäĻ░ä ĻĘĖ Ļ░£ļ░£Ļ│╝ ļ░£ņĀäņØä ņ¦ĆņåŹĒĢ┤ ņÖöļŗż[1-2]. Ēśäņ×¼ ņāüņÜ®ĒÖö ļÉśņ¢┤ ņ׳ļŖö LIBsļŖö ņØīĻĘ╣ņ£╝ļĪ£ļŖö ļåÆņØĆ ņĀäĻĖ░ ņĀäĻĖ░ņĀäļÅäļÅäņÖĆ ņČ®/ļ░®ņĀä Ļ│╝ņĀĢ ņżæņØś ļČĆĒö╝ļ│ĆĒÖöĻ░Ć ņĀüņØĆ ĒØæņŚ░(graphite)ņØä ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļéś ļé«ņØĆ ņŚÉļäłņ¦Ć ņĀĆņן ļ░ĆļÅä(~372 mAh/g)ļĪ£ ņØĖĒĢ┤ ļŗżņ¢æĒĢ£ ļéśļģĖ ĻĄ¼ņĪ░ņ▓┤ņØś ņØīĻĘ╣ ļ¼╝ņ¦łņØä ņ░ŠĻĖ░ ņ£äĒĢ£ ņŗ£ļÅäĻ░Ć ĻŠĖņżĆĒ׳ ņ¦äĒ¢ēļÉśņ¢┤ņÖöļŗż[3].

ņĀäņØ┤ĻĖłņåŹņé░ĒÖöļ¼╝ņØä ĒżĒĢ©ĒĢśļŖö ļŗżņ¢æĒĢ£ ņØīĻĘ╣ļ¼╝ņ¦ł ņżæņŚÉņä£ļÅä 2011ļģäņŚÉ GogotsiņŚÉ ņØśĒĢ┤ ļ░£Ļ▓¼ļÉ£ ņāłļĪ£ņÜ┤ 2ņ░©ņøÉ ļ¼╝ņ¦łņØĖ MXeneņØ┤ LIBs ņØīĻĘ╣ ļ¼╝ņ¦łļĪ£ Ēü¼Ļ▓ī ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŗż[4-6]. MXeneņØĆ Mn+1XnTx(n 1~3)ļĪ£ MņØĆ ņĀäņØ┤ĻĖłņåŹ(Ti, Sc, Cr, V, Nb, Ta, etc), XļŖö Carbon ļśÉļŖö Nitrogen, TxļŖö Ēæ£ļ®┤ ņ×æņÜ®ĻĖ░(-O, -OH, -F, etc)ļź╝ ņØśļ»ĖĒĢ£ļŗż. MXeneņØĆ ņ£Īļ░®ņĀĢĻ│ä ĻĄ¼ņĪ░ļĪ£ ļåÆņØĆ ņĀäĻĖ░ņĀäļÅäļÅäņÖĆ ļäōņØĆ ļ╣äĒæ£ļ®┤ņĀüņØä ĒåĄĒĢ£ ļ¦ÄņØĆ active site ļ│┤ņ£Ā ļō▒ņØś ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. MXeneņØĆ MAX phaseņŚÉņä£ HFļéś HCL, LiF ļō▒ņØś ņŚÉņ╣ŁņĀ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ŌĆ£AŌĆØ(Al, Si, etc)ņĖĄņØä ņĀ£Ļ▒░ĒĢ©ņ£╝ļĪ£ņŹ© 2ņ░©ņøÉ ļ¼╝ņ¦łļĪ£ ņāØņä▒ļÉ£ļŗż[7-8]. 2ņ░©ņøÉ MXeneņØĆ ņŚÉļäłņ¦Ć/ĒÖśĻ▓Į, ņä╝ņŗ▒ ņåīņ×É ļō▒ ņŚ¼ļ¤¼ ļČäņĢ╝ņŚÉņä£ ļŗżņ¢æĒĢśĻ▓ī ņØæņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ĻĘĖļלĒĢĆ, ņĀäņØ┤ĻĖłņåŹ ņé░ĒÖöļ¼╝ņØä ĒżĒĢ©ĒĢśļŖö ļŗżņ¢æĒĢ£ ļ¼╝ņ¦łļōżĻ│╝ ļéśļģĖ ļ│ĄĒĢ®ņ▓┤ļź╝ ĒśĢņä▒ĒĢśņŚ¼ ņŚÉļäłņ¦Ć ņĀĆņןļ¼╝ņ¦łļĪ£ Ļ░üĻ┤æļ░øĻ│Ā ņ׳ļŗż. ļ░śļ®┤ transition metal carbides, nitrides, carbonitridesļĪ£ņä£ņØś ņĖĄņāüĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö MXeneņØś ņĀäĻĄ¼ņ▓┤ļĪ£ņä£ņØś MAX phaseļŖö ĻĖłņåŹĻ│╝ ņäĖļØ╝ļ»╣ņØä ĒżĻ┤äĒĢśļŖö ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¦Ćļ¦ī ņåīņ×ÉļĪ£ņØś ņØæņÜ® ņŚ░ĻĄ¼ļŖö MXeneĻ│╝ ļ╣äĻĄÉĒĢ┤ ļÆżņ▓śņĀĖ ņ׳ļŗż[9]. MAX phaseņØś ņé░ĒÖö ņĢłņĀĢņä▒, ļåÆņØĆ ņĀäĻĖ░ņĀäļÅäļÅä ļ░Å ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņØä Ļ│ĀļĀżĒĢĀ ļĢī LIBs ņØīĻĘ╣ņåīņ×¼ ļĪ£ņä£ņØś ĒÖ£ņÜ®Ļ░Ćņ╣śļŖö ņČ®ļČäĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ESS(Energy Storge System)ļō▒ ņŚÉļäłņ¦Ć ņĀĆņןļ¦żņ▓┤ļĪ£ņä£ MAX(Ti3AlC2) phaseņØś ļ░░Ēä░ļ”¼ ņĀäĻĘ╣ņ£╝ļĪ£ņä£ņØś Ļ░ĆļŖźņä▒ņØä ĒāÉņāēĒĢśĻ│Ā ļ”¼ĒŖ¼ņØ┤ņś© ĒÖĢņé░ ļ░Å pseudocapacitive ņĀäĻĖ░ĒÖöĒĢÖņĀü Ļ▒░ļÅÖņØä ņĪ░ņé¼ĒĢśņŚ¼ LIBs ņØīĻĘ╣ļ¼╝ņ¦łļĪ£ņä£ņØś ņĀäĻĖ░ĒÖöĒĢÖņĀü ņä▒ļŖźņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. ļ¼┤ņŚćļ│┤ļŗżļÅä, ņĀäĻĘ╣ ņ”Øņ░® ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ļÅäņĀäņ×¼(conductive agent)ļĪ£ ņ╣┤ļ│Ė ļĖöļ×Ö(Carbon Black)Ļ│╝ ļ░öņØĖļŹöļĪ£ Polyvinylidene fluoride(PVDF)ņÖĆ Ļ░ÖņØĆ ļ¼╝ņ¦łļōżņØä ņĀäĻĘ╣ļ¼╝ņ¦łņŚÉ ņ▓©Ļ░ĆĒĢśņŚ¼ ņĀäĻĖ░ĒÖöĒĢÖņĀüņØĖ ņä▒ļŖź Ē¢źņāüņØä ļ¬®ņĀüņ£╝ļĪ£ ĒĢśļŖö ņŖ¼ļ¤¼ļ”¼ ņŗ£ņŖżĒģ£ņØ┤ ņĢäļŗī ņĀäĻĖ░ ņśüļÅÖ ņ”Øņ░®ļ▓Ģ (Electrophoretic Deposit ion, EPD)ņØä ņ▒äĒāØĒĢśņśĆļŗż. ņ▓©Ļ░ĆņĀ£ļź╝ ņé¼ņÜ®ĒĢśļŖö ņŖ¼ļ¤¼ļ”¼ ņĀ£ņ×æļ▓ĢņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ĒÖ£ļ¼╝ņ¦łĻ│╝ ņ▓©Ļ░ĆņĀ£ ņé¼ņØ┤ņŚÉ Ļ│äļ®┤ņØ┤ ĒśĢņä▒ļÉśņ¢┤ ĒÖ£ļ¼╝ņ¦ł Ļ│Āņ£ĀņØś ņĀäĻĖ░ĒÖöĒĢÖņĀü ņä▒ļŖźņØä ĒÅēĻ░ĆĒĢśļŖöļŹ░ ņĀ£ĒĢ£ņØ┤ ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāłļĪ£ņØ┤ ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŖö ņ▓©Ļ░ĆņĀ£ Ēöäļ”¼ (additive-free) ņĀäĻĘ╣ņØś ņĀ£ņ×æļ░®ļ▓Ģņ£╝ļĪ£ AC ĻĖ░ļ░ś EPD ņ”Øņ░®ņØä ĒåĄĒĢ┤ ņŖ¼ļ¤¼ļ”¼ņŚÉ ĒżĒĢ©ļÉśņ¢┤ ņ׳ļŖö ļÅäņĀäņ×¼ ļ░Å ļ░öņØĖļŹöņØś ņśüĒ¢źņØä ņĀ£Ļ▒░ĒĢśņŚ¼ LIBs ņØīĻĘ╣ņ£╝ļĪ£ņä£ņØś MAX phase ņĀäĻĘ╣ ņ×Éņ▓┤ņØś ņČ®ļ░®ņĀäĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ļ░śņØæĻ│╝ ĻĄ¼ņĪ░ņĀü ļ│ĆĒÖöļź╝ ņĪ░ņé¼ĒĢśņśĆļŗż[10-11].

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1. MAX(Ti3AlC2) ņĮ£ļĪ£ņØ┤ļō£ ņÜ®ņĢĪ ņĀ£ņ×æ

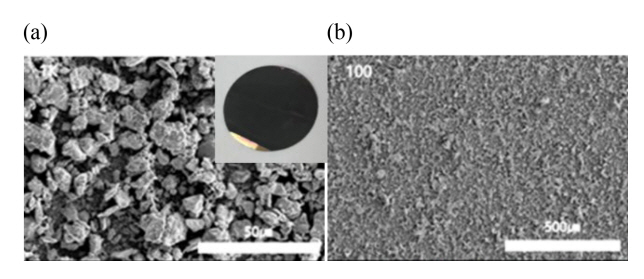

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö MAX(Ti3AlC2) phase ļČäļ¦É ļ»ĖņäĖĒÖöļź╝ ņ£äĒĢśņŚ¼ 400 rpmņŚÉņä£ 6ņŗ£Ļ░ä ļÅÖņĢł Ļ▒┤ņŗØ ļ│╝ ļ░Ćļ¦üņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ│╝ ļ░Ćļ¦ü ļÉ£ MAX(Ti3AlC2) powder(1 g)ļź╝ 50 ml vialņŚÉ ethanolĻ│╝ ļäŻņ¢┤ ņĮ£ļĪ£ņØ┤ļō£ ņÜ®ņĢĪņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ ņĮ£ļĪ£ņØ┤ļō£ ņÜ®ņĢĪņØä ultra sonicatorļź╝ ĒåĄĒĢ┤ 30ļČäĻ░ä ņ┤łņØīĒīī ņ▓śļ”¼ļź╝ ĒĢ┤ņŻ╝ņ¢┤ ņÜ®ņĢĪ ļé┤ņØś ņ×ģņ×ÉļōżņØä ņל ļČäņé░ļÉśĻ▓ī ĒĢśĻ│Ā, ņóĆ ļŹö ļ»ĖņäĖĒĢśĻ│Ā ĻĘĀņØ╝ĒĢ£ Ēü¼ĻĖ░ļĪ£ Ēīīņćäņŗ£ņ╝£ņŻ╝ņ¢┤ ĻĘĖļ”╝ 1(a)ņÖĆ Ļ░ÖņØ┤ AC EPDļź╝ ņ¦äĒ¢ēĒĢśņśĆņØä ļĢī current collector ņ£äņŚÉ ĻĘĖļ”╝ 1(b)ņØś MAX (Ti3AlC2) phase ņ×ģņ×ÉļōżņØ┤ Ļ│Āļź┤Ļ│Ā ĻĘĀņØ╝ĒĢ£ ļ░Ģļ¦ēņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢśņśĆļŗż.

2.2. MAX(Ti3AlC2) ņĀäĻĘ╣ ņĀ£ņ×æ

Ti3AlC2 ņĀäĻĘ╣ņØĆ EPDļź╝ ĒåĄĒĢśņŚ¼ ņ”Øņ░®ļÉśņŚłļŗż. ĒÖ®ņé░(H2SO4)ņ£╝ļĪ£ ņŚÉņ╣ŁĒĢ£ 25 ╬╝m ļæÉĻ╗śņØś ĻĄ¼ļ”¼ ĒśĖņØ╝ņØä ņŖżĒģīņØĖļ”¼ņŖż ĒöīļĀłņØ┤ĒŖĖņŚÉ Ļ│ĀņĀĢņŗ£ĒéżĻ│Ā ņĀäĻĖ░ ņśüļÅÖ ņĀäņøÉĻ│ĄĻĖēņןņ╣ś(Electrophoresis Power Supply)ļź╝ ĒåĄĒĢ┤ ĻĄÉļźśņĀäņĢĢ (200 V, 2 Hz)ņØä Ļ░ĆĒĢśņŚ¼ ņ”Øņ░®ņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ”Øņ░® ņŗ£Ļ░äļÅÖņĢł ņĀäļźś Ļ▓īņØ┤ņ¦ĆĻ░Ć 0 ampereņŚÉņä£ ņ£Āņ¦ĆļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░ ņØ┤ļŖö ņĮ£ļĪ£ņØ┤ļō£ ņÜ®ņĢĪ ļé┤ņØś MAX(Ti3AlC2) phase ņ×ģņ×ÉļōżņØ┤ ĒĢ┤ļ”¼ļÉśĻ▒░ļéś ļ│äļÅäņØś ļČĆĻ░Ćļ░śņØæņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņØīņØä ņØśļ»ĖĒĢ£ļŗż. ņ”Øņ░® Ēøä ĻĘĖļ”╝2(a)ņŚÉņä£ ļ│┤ņŚ¼ņ¦ĆļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņł£ņłśĒĢ£ ĒÖ£ļ¼╝ņ¦łņØ┤ ĻĄ¼ļ”¼ ņ¦æņĀäņ▓┤ ņ£äņŚÉ ņ”Øņ░®ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. EPDļź╝ ņ¦äĒ¢ēĒĢśļ®┤ņä£ ņāØĻĖ┤ ņĀäĻĘ╣ņŚÉ ņ׳ļŖö ņÜ®ļ¦żņÖĆ ļŗżļźĖ ļČłņł£ļ¼╝ļōżņØä ņĀ£Ļ▒░ĒĢśĻ│Ā ĒÖ£ļ¼╝ņ¦łĻ│╝ ņ¦æņĀäņ▓┤ņØś ņĀæņ┤ēņĀĆĒĢŁņØä ļé«ņČöĻĖ░ ņ£äĒĢśņŚ¼ ņĀäĻĘ╣ņØä mini furnace ņĢłņŚÉņä£ 250 ┬░CņŚÉņä£ 1ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤ņ▓śļ”¼ĒĢśņśĆļŗż.

ĻĘĖļ”╝ 2(b)ļŖö ņ¦æņĀäņ▓┤ņ£äņŚÉ EPDļź╝ ĒåĄĒĢ┤ ņ”Øņ░®ļÉ£ MAX(Ti3AlC2) ļ░Ģļ¦ēņØś SEM ņØ┤ļ»Ėņ¦ĆļĪ£ņä£ ņ×ģņ×ÉļōżņØ┤ ņ¦æņĀäņ▓┤ ņ£äņŚÉ ņĪ░ļ░ĆĒĢśĻ▓ī ņä▒ņןļÉśņ¢┤ ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ĻĘĖļ”╝ 2(b), (c)ņŚÉņä£ ~10 ┬Ąm ņé¼ņØ┤ņ”łņØś MAX crystallitesļōżņØ┤ ņłśļ¦łņØ┤Ēü¼ļĪ£ ļ▓öņ£äņŚÉņä£ ĻĘĀņØ╝ĒĢśĻ▓ī ņ”Øņ░®ļÉśņ¢┤ ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2.3. ņĮöņØĖ ņģĆ ņĀ£ņ×æ

MAX (Ti3AlC2) phaseņØś ļ░░Ēä░ļ”¼ ņČ®ļ░®ņĀäĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņä▒ļŖźĻ│╝ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ CR 2032 ņĮöņØĖ ņģĆņØä ņĀ£ņ×æĒĢśņśĆļŗż[12]. ļ”¼ĒŖ¼ ĻĖłņåŹņØä ĻĖ░ņżĆņĀäĻĘ╣ ļ░Å ņāüļīĆ ņĀäĻĘ╣, ņĀ£ņ×æĒĢ£ MAX(Ti3AlC2) phase ņĀäĻĘ╣ņØä ņ×æļÅÖņĀäĻĘ╣ņ£╝ļĪ£ ĒĢśĻ│Ā, ethylene carbonate (EC)ņÖĆ diethyl carbonate (DEC)ļź╝ 1:1ļĪ£ Ēś╝ĒĢ®ĒĢ£ 1M ļåŹļÅäņØś ņ£ĪļČłĒÖöņØĖņé░ļ”¼ĒŖ¼ņŚ╝ (LiPF6) ņÜ®ņĢĪņØä ņĀäĒĢ┤ņ¦łļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. ņĀ£ņ×æ Ēøä open circuit voltageĻ░Ć 1.79Vņ×äņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā 12ņŗ£Ļ░äļÅÖņĢł ĻĖĆļ¤¼ļĖī ļ░ĢņŖżņŚÉņä£ ļ│┤Ļ┤ĆĒĢśņŚ¼ ĒÅēĒśĢņāüĒā£ņŚÉ ļÅäļŗ¼ĒĢśņśĆņØīņØä ĒÖĢņØĖĒĢ£ Ēøä ļ░░Ēä░ļ”¼ ņČ®/ļ░®ņĀä ļ░Å electrochemical impedance spectroscopy (EIS), cyclic voltammetry (CV) ņĖĪņĀĢņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ░░Ēä░ļ”¼ ņČ®ļ░®ņĀä ļ░Å EIS ņĖĪņĀĢņØĆ ļ░░Ēä░ļ”¼ ņČ®ļ░®ņĀäĻĖ░(BTS, Neware) ļ░Å potentiostat (Corrtest)ņØä ĒåĄĒĢ┤ ņ¦äĒ¢ēļÉśņŚłļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

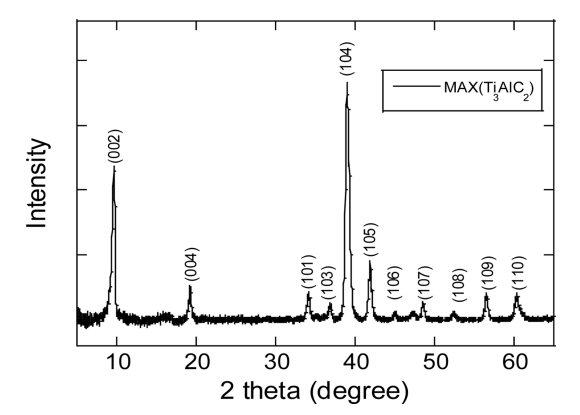

ņ”Øņ░®ļÉ£ MAX(Ti3AlC2) phaseņØś ĻĄ¼ņĪ░ņĀü ļČäņäØņØĆ ĻĘĖļ”╝ 3ņØś XRD Ēī©Ēä┤ņØä ĒåĄĒĢ┤ ņłśĒ¢ēļÉśņŚłņ£╝ļ®░ ņĖĄņāü ņ£Īļ░®ņĀĢĻ│ä ĻĄ¼ņĪ░ņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż(JCPDS No. 52-0875) [13-14]. Debye-Scherrer methodļź╝ ĒåĄĒĢ┤ (002)ĒöĮņŚÉņä£ Ļ│äņé░ļÉ£ crystallite sizeļŖö 19 nmņśĆņ£╝ļ®░ ņØ┤ļź╝ ĒåĄĒĢ┤ ņ×æņØĆ crystallitesļōżņØ┤ ņØæņ¦æļÉśņ¢┤ ņłś ļ¦łņØ┤Ēü¼ļĪĀ ņé¼ņØ┤ņ”łņØś aggregateļź╝ ĒśĢņä▒ĒĢśņŚ¼ EPD ļ░Ģļ¦ēņ£╝ļĪ£ ņ”Øņ░®ļÉśņ¢┤ ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

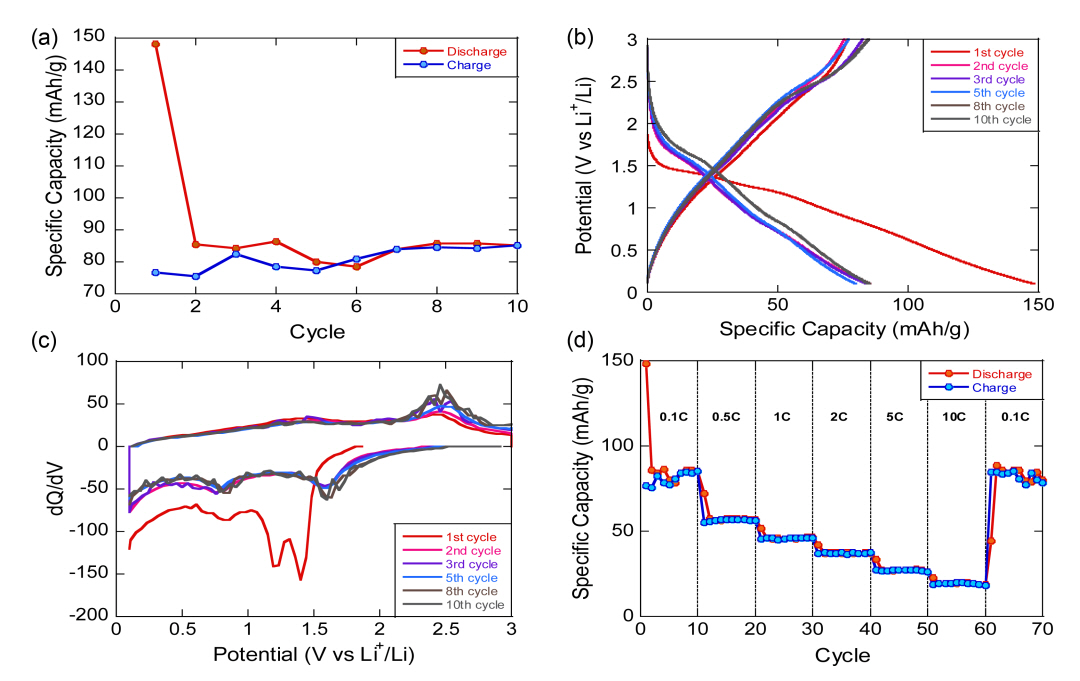

MAX(Ti3AlC2) phaseņØś ļ”¼ĒŖ¼ ņéĮņ×ģ ļ░Å Ēāłļ”¼ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ļ░śņØæņØĆ ĻĘĖļ”╝ 4ņØś ļ░░Ēä░ļ”¼ ņČ®/ļ░®ņĀä ĒģīņŖżĒŖĖļź╝ ĒåĄĒĢ┤ ļČäņäØļÉśņŚłļŗż[15]. ĻĘĖļ”╝ 4(a)ļŖö ņ▓½ļ▓łņ¦Ė ņé¼ņØ┤Ēü┤ņŚÉņä£ 150 mAh/gņØś ļåÆņØĆ ļ░®ņĀäņÜ®ļ¤ēņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░ ņØ┤Ēøä 75~86 mAh/gņØś ņĢłņĀĢņĀüņØĖ ņČ®/ļ░®ņĀä ņÜ®ļ¤ēņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 4(b)ņØś voltage profile ļ░Å ĻĘĖļ”╝ 4(c)ņØś dQ/dV ĒöīļĪ»ņØä ĒåĄĒĢ┤ ļ░®ņĀä(Cathodic Reaction)Ļ│╝ņĀĢ ņŚÉņä£ļŖö 0.7 V, 1.6 V, ņČ®ņĀä(Anodic Reaction)Ļ│╝ņĀĢņŚÉņä£ļŖö 1.4 V, 2.4 VņŚÉņä£ Ļ░üĻ░ü ļ”¼ĒŖ¼ņØś ņéĮņ×ģ ļ░Å Ēāłļ”¼ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖļ░śņØæņØ┤ ļéśĒāĆļéśĻ│Ā ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż[16].

MAX(Ti3AlC2)ņØś ņČ®/ļ░®ņĀä ņåŹļÅäņŚÉ ļö░ļźĖ ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ļ░Å Ļ░ĆņŚŁņä▒ņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĻĘĖļ”╝ 4(d)ņÖĆ Ļ░ÖņØ┤ C-rateņØä 10 C-rate (10C)Ļ╣īņ¦Ć ļŗ©Ļ│äņĀüņ£╝ļĪ£ ņ”ØĻ░Ćņŗ£Ēé© Ēøä ņ┤łĻĖ░ņØś 0.1CļĪ£ Ļ░Éņåīņŗ£ņ╝░ļŗż. ņÜ®ļ¤ē ĻĘĖļלĒöäņŚÉņä£ ļéśĒāĆļéśļō»ņØ┤ 2C, 5C, 10CņØś ļåÆņØĆ C-rateņŚÉņä£ ņ¦äĒ¢ēļÉśļŖö ļÅÖņĢłņŚÉļÅä ņÜ®ļ¤ēņØ┤ Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśņ¦Ć ņĢŖņĢśņ£╝ļ®░ 0.1CļĪ£ ļÅīņĢäņÖöņØä ļĢī, ņ┤łĻĖ░ņØś ļÅÖņØ╝ĒĢ£ ņåŹļÅäņŚÉņä£ņØś ļ╣äņÜ®ļ¤ēĻ│╝ ļ╣äņŖĘĒĢ£ ņłśņżĆņ£╝ļĪ£ ļ│ĄĻĘĆļÉśņŚłļŗż. ņØ┤ļŖö MAX phaseņŚÉņä£ Ļ░ĆņŚŁņĀüņØĖ ļ”¼ĒŖ¼ ņéĮņ×ģ ļ░Å Ēāłļ”¼ļź╝ ĒåĄĒĢ£ ņČ®/ļ░®ņĀäņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņØīņØä ļ│┤ņŚ¼ņżĆļŗż.

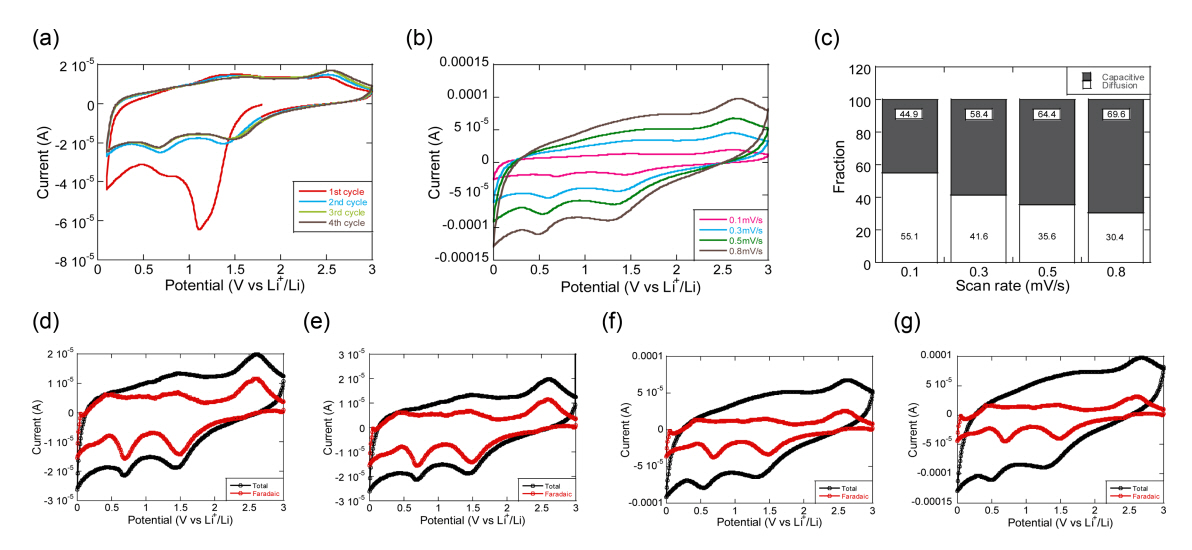

ņČ®ļ░®ņĀäĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ļ░śņØæņØĆ ĻĘĖļ”╝ 5(a)ņŚÉņä£ņØś CV ĒöīļĪ»ņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż[17-18]. ņ▓½ļ▓łņ¦Ė ļ░®ņĀäĻĄ¼Ļ░äņŚÉņä£ļŖö 0.7, 1.1 V ņŻ╝ļ│ĆņŚÉņä£ ĒÖśņøÉĒöĮņØ┤ ļ░£ņāØĒĢśņśĆĻ│Ā ņØ┤ļŖö solid electrolyte interphase(SEI)ĒśĢņä▒ ļ░Å ĒāĆņØ┤ĒāĆļŖä ņé░ĒÖöļ¼╝ņØś ļ”¼ĒŖ¼ ņØ┤ņś©ņŚÉ ņØśĒĢ£ ĒÖśņøÉĻ│╝ņĀĢņŚÉ Ļ░üĻ░ü ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż. ņØ┤ņ¢┤ņ¦ĆļŖö 1.4~1.5 V ņŚÉņä£ņØś ĒÖśņøÉĒöĮņØĆ MAX(Ti3AlC2)ņØś ņé░ĒÖöņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ļ¼┤ņŚćļ│┤ļŗżļÅä ņżæņÜöĒĢ£ Ļ▓āņØĆ MAX(Ti3AlC2) phaseļĪ£ļČĆĒä░ Ti3C2 MXene ņĖĄņ£╝ļĪ£ņØś delamination ĒśäņāüĻ│╝ ņŚ░Ļ┤ĆļÉ£ 2.5 V ņŻ╝ļ│ĆņŚÉņä£ņØś ĒöĮņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗżļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļŖö ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ņØ┤ ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ 2ņ░©ņøÉ Ti3C2 MXene ņĖĄņØś ĒśĢņä▒ņØ┤ ņ¦äĒ¢ēļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒĢ┤ņäØļÉĀ ņłś ņ׳ļŗż. ĒĢ┤ļŗ╣ ĒöĮņŚÉņä£ņØś ņĀäļźśļ░ĆļÅäĻ░Ć ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļØ╝ ņĀÉņ░© ņ”ØĻ░ĆĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ĒöĮņØś ļ¬©ņ¢æņØ┤ sharpĒĢ┤ņ¦ĆļŖö ĒśäņāüņØ┤ ļ│Ė ņŚ░ĻĄ¼ņ¦äņØś ĒĢ┤ņäØņØä ļÆĘļ░øņ╣©ĒĢ┤ņŻ╝ļŖö ņ”ØĻ▒░ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż.

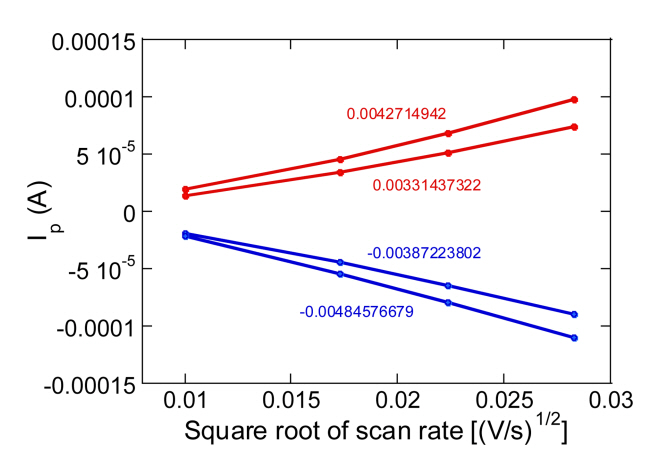

ĻĘĖļ”╝ 4ņŚÉņä£ ļ│┤ņŚ¼ņ¦ä MAX(Ti3AlC2) phase ņĀäĻĘ╣ņØś ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ļ░Å Ļ░ĆņŚŁņä▒ņØś ņøÉņØĖņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ”¼ĒŖ¼ ņéĮņ×ģ/Ēāłļ”¼ņÖĆ ņŚ░Ļ┤ĆļÉ£ ļ”¼ĒŖ¼ ņĀĆņן ļ®öņ╣┤ļŗłņ”śĻ│╝ ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļźĖ ļ”¼ĒŖ¼ ņØ┤ņś©ņØś ĒÖĢņé░ Ļ│äņłś ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż[19]. ņÜ░ņäĀņĀüņ£╝ļĪ£, ĻĘĖļ”╝ 5(c)ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ņČ®ļ░®ņĀä ņÜ®ļ¤ēņØś faradaic/non-faradaic ĻĖ░ņŚ¼ļÅäļź╝ ņĀĢļ¤ēĒÖö ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĻĘĖļ”╝ 5(b)ņŚÉņä£ scan rateņŚÉ ļö░ļźĖ CV ņĖĪņĀĢņØä ņłśĒ¢ēĒĢśņśĆļŗż[20-21]. ņĀäļźś(i)ņÖĆ scan rate(╬Į)ņØś Ļ┤ĆĻ│äļź╝ ĒåĄĒĢ£ ņĀäĒĢś ņĀĆņן ļ®öņ╗żļŗłņ”śņØĆ ņŗØ(1)ļĪ£ ļéśĒāĆļé╝ ņłś ņ׳ļŗż.

ņŗØ(1)ņŚÉņä£ aņÖĆ bĻ░ÆņØĆ ņĪ░ņĀĢ Ļ░ĆļŖźĒĢ£ ļ¦żĻ░£ļ│ĆņłśļĪ£, ņØ╝ļ░śņĀüņ£╝ļĪ£ LiņØ┤ņś© ĒÖĢņé░ņØä ĒżĒĢ©ĒĢśļŖö ĒÖ£ļ¼╝ņ¦łņØś ņĀäĒĢś ņĀĆņן ļ│ĆņłśļōżņØä ļéśĒāĆļéĖļŗż. k1ņØĆ non-faradaic (surface capacitive component) ņĀäļźś ļ╣äņ£©ņØä, k2ļŖö faradaic (diffusive component) ņĀäļźś ļ╣äņ£©ņØä ļéśĒāĆļé┤Ļ│Ā, b Ļ░ÆņØĆ ņØ┤ņŚÉ ļīĆĒĢ£ ĻĖ░ņŚ¼ļÅäļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ 5(c)ņŚÉņä£ ņĀĢļ¤ēĒÖöļÉ£ faradaic, non-faradaic ņä▒ļČäļōżņØś ĻĖ░ņŚ¼ļÅäļŖö ĻĘĖļ”╝ 5(d), (e), (f), (g)ņØś Ļ░ü scan rateļ│ä CV ņ╗żļĖīļź╝ ņŗØ(1)ņØä ĒåĄĒĢ┤ ņé░ņČ£ĒĢ£ Ļ▓āņ£╝ļĪ£ņä£, scan rateĻ░Ć 0.1mV/sņŚÉņä£ 0.8mV/sļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ faradaic ņä▒ļČäņØś ĻĖ░ņŚ¼ļÅäĻ░Ć ļé«ņĢäņ¦ĆĻ│Ā non-faradaic ņä▒ļČäņØś ĻĖ░ņŚ¼ļÅäĻ░Ć 44.9ņŚÉņä£ 69.6%ļĪ£ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ĒØźļ»ĖļĪ£ņÜ┤ Ļ▓āņØĆ ļé«ņØĆ scan rateņŚÉņä£ faradaic ņÜ®ļ¤ē ĻĖ░ņŚ¼ļÅäļŖö 55.1%ļĪ£ ļŗżļźĖ ļéśļģĖ ņåīņ×¼ ņØīĻĘ╣ļ¼╝ņ¦łļōżĻ│╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņłśņ╣śļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗżļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļŖö ĻĘĖļ”╝ 4ņŚÉņä£ ļ│┤ņŚ¼ņżĆ MAX phaseņØś ņČ®/ļ░®ņĀä ņÜ®ļ¤ēņØś ņÜ░ņłśĒĢ£ ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ņØ┤ ņĀäĒĢ┤ņ¦ł/ņĀäĻĘ╣ Ļ│äļ®┤ņØś ņé░ĒÖö/ĒÖśņøÉ ļ░śņØæĻ│╝ ļ░ĆņĀæĒĢ£ Ļ┤ĆļĀ©ņØ┤ ņ׳ņØīņØä ļ│┤ņŚ¼ņżĆļŗż. ņĀäĻĘ╣/ņĀäĒĢ┤ņ¦ł Ļ│äļ®┤ņŚÉņä£ņØś ņé░ĒÖö ĒÖöņøÉ ļ░śņØæņŚÉ ņØ┤ņØĆ ļ”¼ĒŖ¼ņØś MAX phaseņŚÉņä£ņØś Li ņØ┤ņś©ņØś ĒÖĢņé░ Ļ│äņłś (DLi+)ļŖö ĻĘĖļ”╝ 5(d), (e), (f), (g)ņØś Ļ░ü scan rate(╬Į) ļ│ä peak current(ip)ļź╝ ĒåĄĒĢ┤ ĻĘĖļ”╝ 6Ļ│╝ ņŗØ(2)ņØś Randles-Sevcik ņŗØņØä ĒåĄĒĢ┤ ņĀĢļ¤ēĒÖö ĒĢśņśĆļŗż[22].

Randles-SevcikņŗØņŚÉņä£ nņØĆ redox ļ░śņØæņŚÉņä£ ņĀäļŗ¼ļÉśļŖö ņĀäņ×ÉņØś ņłś, AļŖö ņĀäĻĘ╣ņØś ļ®┤ņĀü, FļŖö Ēī©ļ¤¼ļŹ░ņØ┤ ņāüņłś, CļŖö electrolyteņØś ļ¬░ļåŹļÅä, RņØĆ ĻĖ░ņ▓┤ņāüņłś, TļŖö ņś©ļÅäļź╝ ņØśļ»ĖĒĢ£ļŗż. ņŗØ (2)ļź╝ ĒåĄĒĢ┤ ņČ®ļ░®ņĀä Ļ│╝ņĀĢņŚÉņä£ 10-12cm2/sņØś ļ”¼ĒŖ¼ņØ┤ņś© ĒÖĢņé░Ļ│äņłśĻ░Ć ņé░ņČ£ļÉśņŚłņ£╝ļ®░ ņØ┤ļŖö MxeneņŚÉņä£ ļ│┤Ļ│ĀļÉśņ¢┤ņ¦ä 10-10~10-9cm2/s ņØś ĒÖĢņé░Ļ│äņłśņÖĆ ļ╣äĻĄÉĒĢĀ ļĢī ĒśäņĀĆĒ׳ ļé«ņØĆ Ļ░ÆņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż.

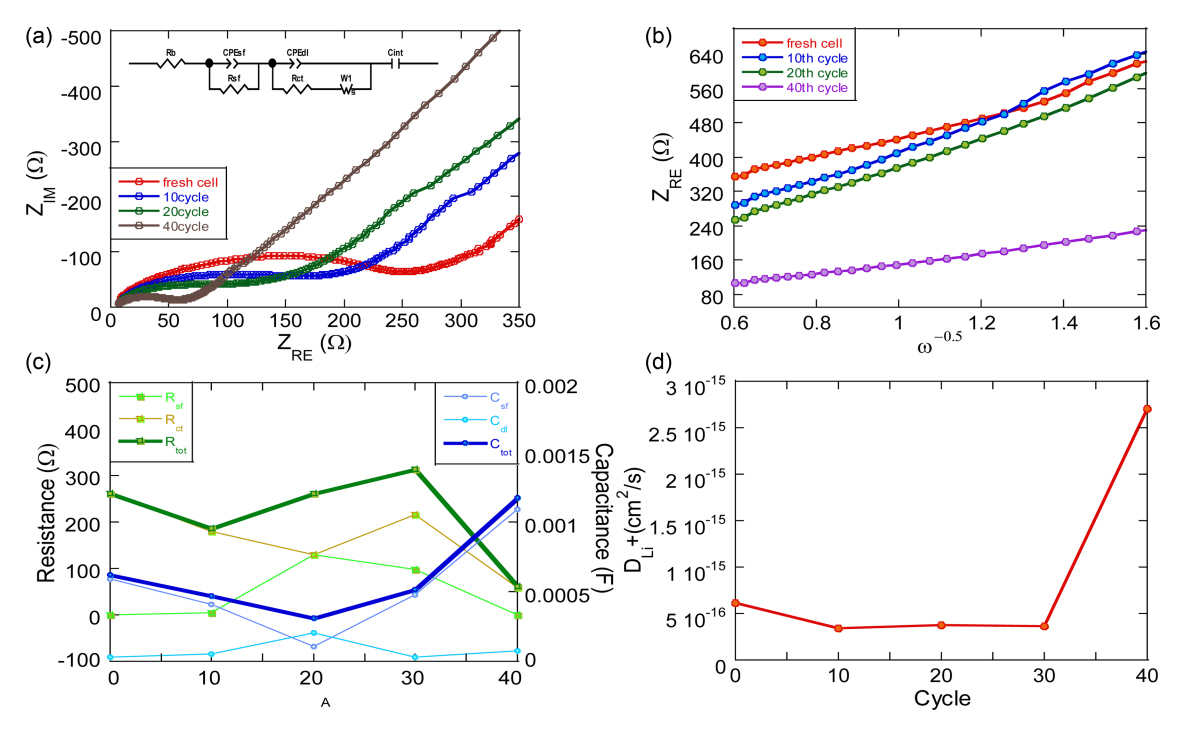

MAX phase/ņĀäĒĢ┤ņ¦ł Ļ│äļ®┤ņŚÉņä£ņØś ņé░ĒÖö/ĒÖśņøÉ ļ░śņØæĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĒĢś ņĀäļŗ¼ ņĀĆĒĢŁņØĆ ĻĘĖļ”╝ 7(a)ņŚÉņä£ņØś EISļź╝ ĒåĄĒĢ┤ ņĖĪņĀĢļÉśņŚłļŗż[23-24]. ĻĘĖļ”╝ 7(a)ļŖö 10-2~105Hz ņŻ╝Ēīīņłś ņśüņŚŁņŚÉņä£ ņĖĪņĀĢĒĢ£ cycle ļ│ä Nyquist plotņØä ļéśĒāĆļéĖļŗż. ļō▒Ļ░Ć ĒÜīļĪ£ņŚÉņä£ ļéśĒāĆļé£ RbļŖö bulk ņśüņŚŁņŚÉņä£ņØś ņĀĆĒĢŁņŚÉ ĒĢ┤ļŗ╣ĒĢśļ®░ ņĀäĒĢ┤ņ¦łĻ│╝ ĒśĢņä▒ļÉ£ SEIņĖĄ ņé¼ņØ┤ņØś ņĀĆĒĢŁĻ│╝ ņ║ÉĒī©ņŗ£Ēä┤ņŖż Ļ░ÆņØ┤ Ļ░üĻ░ü Rsf, CPEsfļĪ£ ļéśĒāĆļé┤ņŚłļŗż. RctņÖĆ CPEdlņØĆ ņĀäĒĢśņĀäļŗ¼ņĀĆĒĢŁĻ│╝ ņØ┤ņżæņĖĄņŚÉņä£ņØś ņ║ÉĒī©ņŗ£Ēä┤ņŖż Ļ░ÆņØä ļéśĒāĆļéĖļŗż. W1 ņä▒ļČäņØĆ ļŖÉļ”░ ņŻ╝Ēīīņłś ņśüņŚŁļīĆņŚÉņä£ Li ņØ┤ņś©ņØś ĒÖĢņé░ņ£╝ļĪ£ ņāØĻĖ░ļŖö Warburg Impedanceļź╝ ļéśĒāĆļé┤Ļ│Ā, Cint ļŖö ļ¦żņÜ░ ļŖÉļ”░ ņŻ╝Ēīīņłś ņśüņŚŁļīĆņŚÉņä£ ļ¼╝ņ¦łņĀäļŗ¼ ļ░śņØæ ņåŹļÅäņØś ĒĢ£Ļ│äļĪ£ ņØĖĒĢ┤ Ļ▓®ņ×É ņÖĖļČĆņŚÉ ņīōņŚ¼ ņ׳ļŖö Li ņØ┤ņś©ņŚÉ ļīĆĒĢ£ ņ║ÉĒī©ņŗ£Ēä┤ņŖż Ļ░ÆņØä ļéśĒāĆļéĖļŗż[25]. ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ņØ┤ ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ semi-circleņØś ņ¦üĻ▓ĮņØ┤ ņ×æņĢäņ¦Ćļ®░ ņØ┤ļŖö Rct Ļ░ÆņØś Ļ░Éņåīļź╝ ņØśļ»ĖĒĢ£ļŗż[26]. ņé¼ņØ┤Ēü┤ņØ┤ ņ”ØĻ░ĆļÉ©ņŚÉ ļö░ļØ╝ RsfĻ░Ć ņ£Āņ¦ĆļÉśĻ│Ā ņĀäĻĘ╣/ņĀäĒĢ┤ņ¦ł Ļ│äļ®┤ņŚÉņä£ ņĀäĒĢśņĀäļŗ¼ņĀĆĒĢŁņØś Ļ░ÉņåīņÖĆ ĒĢ©Ļ╗ś ņĀäņ▓┤ ņĀĆĒĢŁ(Rtot)ņØ┤ Ļ░ÉņåīĒĢ£ļŗżļŖö Ļ▓āņØĆ ņĀäĻĘ╣/ņĀäĒĢ┤ņ¦ł Ļ│äļ®┤ņŚÉņä£ņØś ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļźĖ ņĀäĒĢśņĀäļŗ¼ ņĀĆĒĢŁ ļ░Å ņé░ĒÖö ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ£ ļ”¼ĒŖ¼ņØ┤ņś©ņØś ņéĮņ×ģ ļ░Å Ēāłļ”¼Ļ░Ć ņÜ®ņØ┤ĒĢ┤ņ¦ÉņØä ņØśļ»ĖĒĢ£ļŗż. ĻĘĖļ”╝ 5(c)ņŚÉņä£ ņ”Øļ¬ģļÉ£ faradaic reactionņØś ņāüļīĆņĀüņØĖ ļåÆņØĆ ĻĖ░ņŚ¼ļÅäņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓░Ļ│╝ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ļŹöļČłņ¢┤ ĻĘĖļ”╝ 7(c)ņŚÉņä£ ļéśĒāĆļé£ ņé¼ņØ┤Ēü┤ ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ņĀäņ▓┤ ņ╗żĒī©ņŗ£Ēä┤ņŖż(Ctot)ņØś ņ”ØĻ░ĆļŖö pseudocapacitive Ļ▒░ļÅÖņØś ĒÖ£ņä▒ĒÖöļź╝ ņØśļ»ĖĒĢśļ®░ ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ņ”ØĻ░ĆņØś ņØ┤ņ£ĀņŚÉ ļīĆĒĢ£ ņżæņÜöĒĢ£ Ē×īĒŖĖļź╝ ņĀ£ņŗ£ĒĢ┤ņżĆļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż.

EISļź╝ ĒåĄĒĢ┤ ņé░ņČ£ļÉ£ ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļźĖ ļ”¼ĒŖ¼ņØ┤ņś© ĒÖĢņé░ Ļ│äņłśņØś ļ│ĆĒÖöļŖö ĻĘĖļ”╝ 7(d)ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 7(b)ņŚÉņä£ ļŖÉļ”░ ņŻ╝Ēīīņłś ņśüņŚŁņŚÉņä£ Ļ░ü ņŻ╝ĒīīņłśņŚÉ ļö░ļźĖ Impedance ņŗżņłśļČĆ(ZRE)ņØś ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤ ļ”¼ĒŖ¼ņØ┤ņś© ĒÖĢņé░Ļ│äņłśĻ░Ć ņŗØ (3), (4)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│äņé░ļÉśņŚłļŗż[27].

ņŗØ (3)ņØĆ Ļ│äļ®┤ņŚÉņä£ ļ¼╝ņ¦łņĀäļŗ¼ņØ┤ ļ░£ņāØĒ¢łņØä Ļ▓ĮņÜ░ņØś ĒÖĢņé░Ļ│╝ Ļ┤ĆļĀ© ņ׳ļŖö Warburg Impedance ņä▒ļČäņØä ļéśĒāĆļāłļŗż.

Warburg Impedance ņä▒ļČäņØĆ ĒÖĢņé░ņŚÉ ņØśĻ▒░ĒĢ£ Faradaic ņĀäļźśļĪ£ ĒÜīļĪ£ņŚÉņä£ ņĀäĒĢśņĀäļŗ¼ņĀĆĒĢŁ ņä▒ļČäņØĖ RctņÖĆ ņ¦üļĀ¼ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņŗØ(3)ņØä ĒåĄĒĢ┤ ĻĄ¼ĒĢ£ Warburg Coefficient(ŽāŽē)ļź╝ ĒåĄĒĢ┤ ņŗØ(4)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼ņØ┤Ēü┤ ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ļ”¼ĒŖ¼ ņØ┤ņś© ĒÖĢņé░Ļ│äņłśļź╝ ļÅäņČ£ĒĢśņśĆļŗż.

ĻĘĖļ”╝ 7(d)ņŚÉņä£ ļ│┤ņŚ¼ņ¦ĆļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ 30ņé¼ņØ┤Ēü┤Ļ╣īņ¦ĆņØś ņČ®ļ░®ņĀäņØä ĒåĄĒĢ£ ļ”¼ĒŖ¼ņØ┤ņś©ņØś ĒÖĢņé░Ļ│äņłśļŖö ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆļÉśņŚłļŗż. ļ¼┤ņŚćļ│┤ļŗż ĒØźļ»ĖļĪ£ņÜ┤ Ļ▓āņØĆ 30ņé¼ņØ┤Ēü┤ ņØ┤Ēøä ĒÖĢņé░Ļ│äņłśĻ░Ć 7ļ░░ņØ┤ņāü ĒśäņĀĆĒ׳ ņ”ØĻ░ĆĒĢśņśĆļŗżļŖö Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 4(d)ņØś C-rateņŚÉ ļö░ļźĖ ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ ĒģīņŖżĒŖĖļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖļÉ£ MAX phaseņĀäĻĘ╣ņØś ņÜ░ņłśĒĢ£ ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ļ░Å ņĀäĻĖ░ĒÖöĒĢÖņĀü Ļ░ĆņŚŁņä▒ņØĆ ņĀäĻĖ░ĒÖöĒĢÖņĀü ļ░śņØæņŚÉ ļö░ļźĖ pseudocapacitive Ļ▒░ļÅÖĻ│╝ ļŹöļČłņ¢┤ ņĀäĒĢ┤ņ¦ł/ņĀäĻĘ╣ Ļ│äļ®┤ņŚÉņä£ņØś ņĀäĒĢś ņĀäļŗ¼ ņĀĆĒĢŁ Ļ░ÉņåīņŚÉ ļö░ļźĖ faradaic reactionņØś ĒÖ£ņä▒ĒÖöĻ░Ć ņŻ╝ļÉ£ ņøÉņØĖņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

ĻĘĖļ”╝ 4(d)ņŚÉņä£ 60ņé¼ņØ┤Ēü┤ņØś ņČ®ļ░®ņĀäĒøä ļŗżņŗ£ 0.1CļĪ£ ļÅīņĢäņÖöņØä ļĢī ļ╣äņÜ®ļ¤ēņŚÉ ņ׳ņ¢┤ņä£ ņ┤łĻĖ░ņØś Ļ░Æļ│┤ļŗż ļŹö ņ”ØĻ░ĆļÉ£ Ļ░Æņ£╝ļĪ£ ļ│ĄĻĘĆĒ¢łļŗż. ņØ┤ļŖö ņČ®/ļ░®ņĀä ņé¼ņØ┤Ēü┤ņØä ĒåĄĒĢ£ pseudocapacitive Ļ▒░ļÅÖņØś ĒÖ£ņä▒ĒÖöņÖĆ ļŹöļČłņ¢┤ ņĀäĒĢśņĀäļŗ¼Ļ│╝ Ļ┤ĆļĀ©ļÉ£ kinetic ļ®öņ╗żļŗłņ”śņØś ļ│ĆĒÖöņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 7(d)ņŚÉņä£ ĒÖĢņØĖļÉ£ 30ņé¼ņØ┤Ēü┤ ņØ┤Ēøä ĒÖĢņé░ Ļ│äņłśņØś ļ╣äņĢĮņĀüņØĖ ņ”ØĻ░ĆĻ░Ć ņØ┤ļź╝ ļÆĘļ░øņ╣©ĒĢ┤ņżĆļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.

ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ kinetic ļ®öņ╗żļŗłņ”śņØś ļ│ĆĒÖöļź╝ ņØ┤ļüīņ¢┤ņś©ĻĄ¼ņĪ░ņĀü ļ│ĆĒÖöļŖö ĻĘĖļ”╝ 5(a)ņŚÉņä£ ņ¢ĖĻĖēĒĢ£ MAX(Ti3AlC2) phaseļĪ£ļČĆĒä░ MXene(Ti3C2)ņĖĄņ£╝ļĪ£ņØś delaminationĒśäņāüņŚÉ ņØśĒĢ┤ ņĢ╝ĻĖ░ļÉśņ¢┤ņ¦äļŗżĻ│Ā ļ│Ė ņŚ░ĻĄ¼ņ¦äņØĆ ĒīÉļŗ©ĒĢśĻ│Ā ņ׳ļŗż. ļŗżņŗ£ ļ¦ÉĒĢ┤ ņČ®ļ░®ņĀäņŚÉ ļö░ļźĖ Mxene nanosheet layer ĻĄ¼ņĪ░ņÖĆ 3ņ░©ņøÉ Max phaseņØś Ļ│ĄņĪ┤ņØĆ faradaic ņä▒ļČäņŚÉ ņØśĒĢ£ ņé░ĒÖö/ĒÖśņøÉ ļ░śņØæĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĒĢś ņĀäļŗ¼ ņĀĆĒĢŁņØś Ļ░Éņåī ļ░Å ņØ┤ņ¢┤ņ¦ĆļŖö ļ”¼ĒŖ¼ņØ┤ņś©ņØś ņĀäĻĘ╣ ļé┤ņŚÉņä£ņØś ĒÖĢņé░ Ļ│äņłśņØś ņ”ØĻ░Ćļź╝ ņĢ╝ĻĖ░ĒĢśņśĆļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 7(c)ņŚÉņä£ ĒÖĢņØĖļÉ£ CtotņØś ņ”ØĻ░ĆņÖĆ ņŚ░Ļ│äļÉ£ pseudocapacitive Ļ▒░ļÅÖņØś ĒÖ£ņä▒ĒÖö ņŚŁņŗ£ ņ¦üņĀæņĀüņØĖ ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ļ░Å ņĀäĻĖ░ĒÖöĒĢÖņĀü Ļ░ĆņŚŁņä▒ņØś ņøÉņØĖņ×äņØä ņĢī ņłś ņ׳ļŗż.

2ņ░©ņøÉ MXene ņ×¼ļŻī ņĀäĻĘ╣ņØś ļ”¼ĒŖ¼ņØ┤ņś© ĒÖĢņé░Ļ│äņłśņÖĆ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ĒśäņĀĆĒ׳ ļé«ņØĆ ĒÖĢņé░Ļ│äņłśļŖö MXene precursorļĪ£ņä£ Ļ░¢ļŖö ņ×¼ļŻī ļé┤ļČĆ ĻĄ¼ņĪ░ņĀü Ļ▓░ĒĢ©Ļ│╝ ņĀäĻĘ╣ ņ”Øņ░®Ļ│ĄņĀĢņŚÉņä£ ņĢ╝ĻĖ░ļÉśļŖö morphologyņÖĆ ņŚ░Ļ┤ĆņØ┤ ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. EISļź╝ ĒåĄĒĢ┤ ĻĄ¼ĒĢ£ LiņØ┤ņś©ņØś ĒÖĢņé░Ļ│äņłśĻ░Ć CVļź╝ ĒåĄĒĢ┤ ĻĄ¼ĒĢ£ LiņØ┤ņś©ņØś ĒÖĢņé░Ļ│äņłśļ│┤ļŗż ļīĆļץ 103~104ļ░░ ņĀĢļÅä ņ×æĻ▓ī ļéśĒāĆļéśļŖö Ļ▓āņØĆ, ņČ®/ļ░®ņĀä Ļ│╝ņĀĢņŚÉņä£ņØś true diffusion constant(single phase)ņÖĆ apparent diffusion constant(two phase region)ņØś ņ░©ņØ┤ņŚÉņä£ ļ╣äļĪ»ļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Two phase regionņŚÉņä£ļŖö ņāüņØś ļé┤ļČĆņŚÉņä£ ĻĘĖļ”¼Ļ│Ā ņāüĻ│╝ ņāüĻ░äņØś ĒÖĢņé░ Ļ│äņłśļź╝ ĒÅēĻĘĀĒÖöĒĢ£ Ļ░ÆņØ┤ļ»ĆļĪ£ ņāüņØś ļČäĒżņŚÉ ļö░ļØ╝ ĒÖĢņé░ Ļ│äņłśņØś ņ░©ņØ┤ļŖö ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż. ĒÖĢņé░ Ļ│äņłśņØś ņĀłļīĆņĀüņØĖ ņłśņ╣śņØś ĒśäņĀĆĒĢ£ ņ░©ņØ┤ļŖö ļ”¼ĒŖ¼ņØ┤ ĒżĒĢ©ļÉ£ ņĀäĻĘ╣ņØś ņĪ░ņä▒ņŚÉ ļö░ļØ╝ ņāüņØ┤ĒĢĀ ņłś ņ׳ņØīņØĆ ļ¦ÄņØĆ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ ļ│┤Ļ│ĀļÉśņ¢┤ņĪīļŗż. ĻĘĖļ¤¼ļéś ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä ĒÖĢņØĖļÉ£ ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļźĖ ĒÖĢņé░ Ļ│äņłś ņ”ØĻ░ĆņØś Ļ▓ĮĒ¢ź ļ░Å ņĀäĒĢśņĀäļŗ¼ņĀĆĒĢŁ Ļ░Éņåī Ļ▓ĮĒ¢źņØĆ ļ░£Ēæ£ļÉ£ ļŗżļźĖ ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżĻ│╝ ņØ╝Ļ┤ĆļÉ£ Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż[28].

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĄ£ĻĘ╝ LIBsņØś ņØīĻĘ╣ ņ×¼ļŻīļĪ£ņŹ© Ēü¼Ļ▓ī ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŖö MXeneņØś precursorņØĖ MAXļź╝ ņŖ¼ļ¤¼ļ”¼Ļ░Ć ņĢäļŗī EPDļź╝ ĒåĄĒĢ┤ coin cellļĪ£ ņĀ£ņ×æĒĢśņŚ¼ ņ▓©Ļ░ĆņĀ£ņØś ņśüĒ¢źņØä ļ░░ņĀ£ĒĢśĻ│Ā Ļ│Āņ£ĀņØś ļ░░Ēä░ļ”¼ ņČ®ļ░®ņĀäĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£, MAXļź╝ ņØīĻĘ╣ņ×¼ļŻīļĪ£ ņé¼ņÜ®ĒĢ£ ļ░░Ēä░ļ”¼ļŖö ņ▓½ ļ░®ņĀäņŚÉņä£ 148.2 mAh/gņØś ļ╣äņÜ®ļ¤ēņØä ļ│┤ņŚ¼ņŻ╝ņŚłņ£╝ļ®░ ļśÉĒĢ£ 70ņé¼ņØ┤Ēü┤ ļÅÖņĢłņØś high C-rateņŚÉņä£ ļéśĒāĆļé£ ļåÆņØĆ ņé¼ņØ┤Ēü┤ ņĢłņĀĢņä▒ ļ░Å Ļ░ĆņŚŁņä▒ņØĆ pseudo-capacitive Ļ▒░ļÅÖņŚÉ ļö░ļźĖ faradaic, non-faradaic ĻĖ░ņŚ¼ļÅäņØś ĒÖ£ņä▒ĒÖöņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ņØ┤ļŖö ņé¼ņØ┤Ēü┤ņŚÉ ļö░ļźĖ Ļ│äļ®┤ņŚÉņä£ņØś ņĀäĒĢśņĀäļŗ¼ ņĀĆĒĢŁ Ļ░Éņåī ļ░Å capacitanceņØś ņ”ØĻ░Ćļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░ 10CņŚÉņä£ 0.1CļĪ£ ļ│ĄĻĘĆņŗ£ņŚÉ ļ│┤ņŚ¼ņżĆ ļåÆņØĆ Ļ░ĆņŚŁņä▒ņØś ņøÉņØĖņØ┤ĻĖ░ļÅä ĒĢśļŗż. ļśÉĒĢ£ ņČ®ļ░®ņĀä ņé¼ņØ┤Ēü┤ņØä ĒåĄĒĢ£ Ļ│äļ®┤ ļ░śņØæņŚÉ ļö░ļźĖ kinetic ļ®öņ╗żļŗłņ”śņØś ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤ pseudocapacitive Ļ▒░ļÅÖņØś ĒÖ£ņä▒ĒÖöļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļōżņØĆ MAX(Ti3AlC2)ļŖö LIBsņØś ņØīĻĘ╣ņ×¼ļŻīļĪ£ņä£ ņ£Āļ¦ØĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ MAX ļ¼╝ņ¦łņØś ĒÖöĒĢÖņĀü ĻĄ¼ņĪ░ņĀü ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤ ļ░░Ēä░ļ”¼ ņŚ░ĻĄ¼ļČäņĢ╝ņŚÉņä£ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņä▒ņ¦łņØś ĒŖ£ļŗØņØś Ļ░ĆļŖźņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż.