1. 서 론

최근 기후변화를 동반하는 환경문제가 심화됨에 따라 자동차 배기가스 배출량을 감축하기 위해 차량 경량화에 대한 수요가 증가하고 있다[1,2]. 중량 대비 강도가 높은 알루미늄 합금은 경량 소재로 널리 사용되고 있으나 최근 온실가스 배출량 감축을 위해 엔진 환경이 고온, 고연소압화 되고 있어 충분한 내구성을 확보하기 어려워지는 문제가 발생하고 있다.

이를 해결하기 위한 대안으로 중력주조 공법을 이용한 Al-Si계 알루미늄 합금이 주목받고 있으며 그 중 Al 모재에 Si 7 wt% 및 Mg 0.4 wt%를 첨가한 A356(Al-Si-Mg) 합금은 중력주조 공법으로 제조할 경우 우수한 주조성과 기계적 특성을 보여 자동차 엔진 부품 소재를 포함한 건축, 항공분야 산업 전반에서 널리 사용되고 있다. 그러나, 170°C 이상의 온도에서 주 석출상인 Mg2Si의 성장에 의한 기계적 특성 저하를 보이며 고온에 노출될 경우 지속적인 기계적 특성 저하를 보이는 것으로 보고되고 있다[3,4].

이를 보완하기 위해 Al-Si계 합금 내 희토류 및 전이금속 첨가 효과에 관한 연구가 활발하게 진행되고 있다 [5-13]. Eu은 희토류 중 가장 개량화 효과가 뛰어난 것으로 알려져 있는데[5], F. Mao 등의 연구에서는 주조재 A356 합금 내 Eu 첨가 효과를 분석하기 위해 0.02~0.1 wt%의 Eu를 첨가하여 주조상태 및 T6 열처리 상태에서 미세조직 관찰 및 인장 특성 평가를 진행한 결과, Eu 첨가시 Al2Si2Eu 금속간 화합물이 형성되고 공정 Si 개량화 및 미세화에 효과가 있으며 수지상 간격 축소 효과를 나타내어 상온 인장 특성이 개선된다고 보고되었으나[6] 고온 특성에 대해서는 보고된 바 없다. 또한, A356 합금 내 Er 첨가 효과에 관한 최근 연구에서는 Er 첨가에 따라 수지상 간격 및 결정립 크기 감소 효과를 보이고 공정 Si 개량화에 효과가 있으며, 희토류임에도 전이금속과 유사하게 Al3Er 형태의 미세 석출상이 형성되어 상온 및 200°C에서 인장 특성을 개선시킨다고 보고되었다 [7,8]. 반면, Er 함량이 0.3 wt%보다 높아질 경우 상온 및 고온 기계적 특성이 크게 감소하고 Er 함량에 따라 결함률이 최대 2.47%까지 증가하여 기계적 특성에 악영향을 미친다고 보고되었다[8]. Al 합금 강화를 위해 널리 사용되는 Cu의 경우, Mg2Si 대비 고온 저항성이 우수한 Al2Cu의 석출로 고온 강도 유지에 긍정적인 영향을 미치는 것으로 보고되었으나[9], Cu 첨가에 따른 기공률 증가로 내구성에 부정적인 영향을 미친다고 알려져 있다[10]. 또한, K. E. Knipling 등은 주조재 Al 소재의 고온특성을 향상시키기 위한 첨가 원소의 네 가지 기준을 제시하였는데[11], 열적으로 안정적인 강화상을 형성해야 하고, 고용도가 매우 낮아야 하며, Al 기지조직에서 확산속도가 낮아야 하고, 마지막으로 합금의 주조성을 저감시키지 않아야 한다는 것이다.

V, Sc 및 Zr 등의 전이금속들은 위의 네 가지 조건을 만족하는 유력한 첨가원소로서 Al 합금의 고온 특성 개선을 위한 다양한 연구가 이루어지고 있으며, 특히 Zr은 주조재 Al-Si계 합금 개량을 위한 첨가 효과도 활발하게 연구되고 있다[12,13].

R. Mahmudi 등은 A319 합금에 Zr을 첨가한 결과, 수지상 간격 및 결정립 크기를 감소시키고 시효에 따른 강도 저하가 억제되는 효과를 확인하였으며[12], B. Baradarani 등은 Cu 첨가 A356 합금에서 Zr 첨가에 따라 결정립 크기 감소와 시효에 따른 경도 저하 억제 효과를 나타내고 T6 열처리 이후 Zr 나노 입자가 형성되었다고 보고하였다[13].

Zr은 전이금속 중 Al 조직 내 확산속도가 300°C 기준 10-19cm2/s로 매우 느리고[14] L12-Al3Zr 입자는 Al과 격자 불일치성이 적어 α-Al의 강한 핵원으로 작용하여[15] Al 합금에 첨가될 경우 결정립 크기 및 수지상 간격을 감소시키는데[12,13,16], 결정립 감소 효과의 경우 Fe 합금에 첨가된 경우에도 보고된 바 있다[17]. 또한, 주조 과정에서 초정 L12-Al3Zr 분산상이 형성되며[18], 열처리에 따라 나노 스케일의 2차 상으로 석출되어 고온 기계적 특성에 긍정적인 영향을 미친다고 보고되고 있다[19,20]. 이러한 L12-Al3Zr은 결정구조가 Al의 면심 입방 구조와 유사하고 격자 간 불일치가 적어 고온에서 석출상의 재결정화를 억제하며[21], 고온 저항성이 높아 475°C까지 안정적으로 유지된다고 보고되었다[20]. 하지만 입방정계 L12-Al3Zr 상은 에너지 준위가 높은 준 안정상이고 일정 시간 고온에 노출될 경우 안정상인 정방정계 D023 구조로 변화하는 것으로 알려져 있다[20]. 이러한 상 변화는 Al-0.1Zr 이원 합금을 대상으로 500°C에서 100시간 이상 노출된 경우 관찰된 반면, 425°C에서는 3600시간 후에도 안정상이 관찰되지 않아 온도에 절대적인 영향을 받는 것으로 보고되었다[20]. 그러나 Al-Cu 주조재 합금에 Zr을 첨가한 실험에서는 기존 연구와 다르게 500 °C에서 20시간 열처리 이후 대부분의 Zr 상이 D023-Al3Zr 상으로 변화된 것이 관찰되어 Cu 첨가에 따라 Al3Zr 상의 상 변화가 촉진된 결과가 보고된 바 있다[22]. 또한, D023-Al3Zr 상은 고온에서 매우 안정적이지만, 취성이 강해 합금의 상온 연신율에 부정적인 영향을 미치는 것으로 알려져 있다[23].

주조 과정에서 형성되는 Al 3 Zr 분산상은 Si 및 Ti 원소와 결합하여 침상 혹은 다각형의 (Al,Si)3(Ti,Zr) 형태로 형성되고[24,25], 이러한 상은 고온에서 안정적이기 때문에 525°C 용체화 처리 중 일부만 용해되는 것으로 보고되고 있다[26,27]. 그럼에도 불구하고 Si 및 Ti이 첨가된 합금에서 형성되는 (Al,Si)3 (Ti,Zr) 및 (Al,Si)3 Zr 상의 용체화 시간에 따른 미세조직 거동과 이러한 변화가 기계적 특성에 미치는 영향에 대한 연구는 미흡한 실정이다. 따라서 Zr 첨가 Al-Si계 합금의 열처리 시간에 따른 미세조직의 변화가 기계적 특성에 미치는 영향에 대한 연구가 요구되고 있다.

이에 본 연구에서는 중력 주조한 Cu 및 Zr 첨가 A356 합금을 대상으로 열처리 시간을 변화시켜 이에 따른 미세 조직 내 Zr 상의 변화를 분석하고 기계적 특성을 평가함으로써 용체화 시간에 따른 Zr 상의 변화가 A356 합금의 기계적 특성에 미치는 영향을 파악하고자 하였다.

2. 실험 방법

본 연구에서는 A356 알루미늄 주조재 합금 기준 Zr 함량을 0.2 wt% 첨가하고, Cu 함량을 0~0.5 wt%까지 변화시켜 열처리에 따른 상 변화를 분석하였으며, 열처리 조건 및 발광분광분석기를 통해 분석한 실제 화학 조성은 표1과 같다. 공시재는 A356 합금에 Al-12%Zr 모합금 및 Cu를 포함한 기타 첨가원소의 모합금을 첨가한 뒤 용탕 온도 730°C에서 용융하여 90°C로 예열된 15 mm 두께의 금형을 이용하여 중력 주조로 제조하였다. 인장 및 피로 시편 평행부의 중심에 해당하는 위치인 공시재의 하면 기준 7~9 mm 지점의 중앙 부위에서 광학현미경(OM, optical microscope), 주사전자현미경(SEM, scanning electron microscope), 전계방사형 주사전자현미경(FE-SEM, field emission scanning electron microscope) 관찰 및 EDS(energy dispersive X-ray spectroscopy), X선 회절(XRD, X-ray diffraction) 분석을 실시하였다. 또한, 하면 기준 3~15 mm 지점에서 경도, 인장 및 저주기 피로 시편을 가공하였으며, 그림 1에 인장 및 저주기 피로 시편의 형상을 나타내었다. 용체화 시간에 따른 Zr 상의 변화 정도를 확인하기 위해 전기열처리로 (모델 PMF-12)의 내부 온도가 535°C로 안정화된 후 장입하여 승온시간 40분 후 용체화 시간을 6, 24 및 72시간동안 유지시킨 뒤 40°C 물에 10분 간 수냉하였다. 또한 시효 시간에 따른 기계적 특성 평가를 위해 동일한 방법으로 180°C에 장입하여 승온시간 40분 후 5, 24, 72 및 144시간동안 시효 시간을 유지시킨 뒤 공냉하였다.

이후 미세조직 및 분산상 형태를 관찰하기 위해 광학현미경(모델 Nikon ECLIPSE MA100) 및 전계방사형 주사전자현미경(모델 JEOL JSM 7600F)을 사용하였으며, 화상 분석 프로그램(모델 IMT iSolution DT)을 사용하여 수지상 간격을 측정하고 용체화 시간에 따른 기공률 및 Zr 및 Fe 화합물의 면적분율을 각 합금을 대상으로 200배율에서 100 mm2 면적을 측정하였다. 면적분율 또한 동일한 조건에서 측정하였다. 또한 EDS 측정 (모델 Oxford Instruments X-ACT)을 통해 상의 종류와 화학조성을 분석하였으며, X선 회절(모델 Rigaku SmartLab) 분석을 통해 각 열처리 조건에 따른 공정상의 변화를 분석하였다.

기계적 특성 평가를 위한 경도 시험은 ASTM E10 규격에 따라 시편을 제작한 뒤 브리넬 경도 시험기(모델 INNOVATEST Nexus 3000)를 이용하여 직경 10 mm 구형 압입자 및 500kgf 압력 조건에서 10초간 유지시켜 측정하였다. 또한 만능 시험기(모델 Instron 8861)를 통해 인장시험 및 저주기 피로시험을 실시하였는데, 인장시험은 ASTM E8M 규격에 따라 변형 속도를 1 mm/min으로 설정하였다. 또한, ASTM E606 규격에 따라 시편을 가공하여 저주기 피로시험을 실시하였으며, 피로 수명은 (–σmax/σmin)비가 포화 응력 범위 기준 20% 감소하는 지점으로 결정하였는데, 이는 시편의 파면을 보호하고 그 이후의 수명은 극히 작기 때문이다[28]. 또한, 피로 수명의 절반이 되는 지점을 기준으로 응력-변형 이력 곡선에서 데이터를 확보하여 저주기 피로 특성을 분석하였다.

3. 결과 및 고찰

3.1 미세조직

3.1.1 T6 열처리에 따른 미세조직

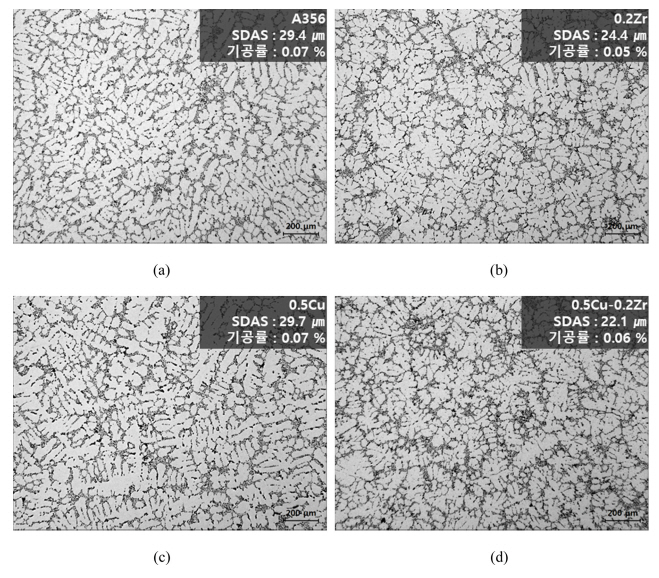

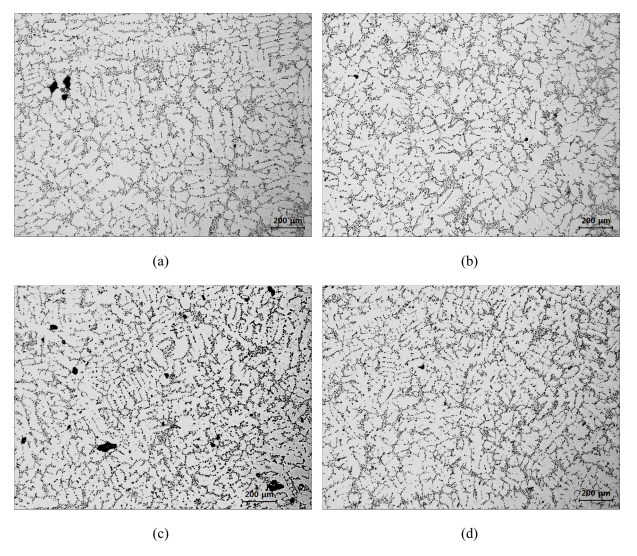

열처리에 따른 미세조직 변화를 관찰하기 위해 용체화 6시간 및 시효 5시간의 T6 열처리를 실시한 미세조직을 광학현미경으로 촬영하여 그림 2에 나타내었으며, 이미지 분석기를 이용하여 측정한 각 합금 조성별 수지상 간격은 그림 3에 나타내었다. 수지상 간격은 A356 합금에 Cu만 첨가한 경우 29.4~29.7 µm로 큰 변화를 보이지 않은 반면, Zr을 첨가한 합금은 Zr 함량이 증가함에 따라 수지상 간격이 줄어드는 경향을 보이는 것을 확인하였고 Cu와 Zr이 동시에 첨가된 경우 수지상 간격이 추가로 감소하며 최소 21.1 µm로 줄어들어 A356 대비 약 28.2%까지 감소하였다. 반면에 기공률은 Cu 및 Zr 함량에 따른 변화를 보이지 않고 0.1% 미만의 값을 나타내었다. 주조재 Al-Si계 합금 내 Zr 첨가 효과에 관한 선행 연구에서도 Zr 함량에 따라 수지상 간격이 감소하는 결과를 나타내었는데[12,29], 이는 Al-Si계 합금에 Zr이 첨가될 경우 Zr 분산상이 α-Al의 강한 핵원으로 작용하는 동시에[15] 확산속도가 매우 느리기 때문에[14] 수지상의 성장이 지연된 결과로 보고되었으며[29], 본 연구에서도 동일한 경향을 보였다. 또한, Cu 첨가에 따라 Al3Zr 상의 핵 생성이 촉진되어 분포도가 증가한다고 보고되어[29] Cu 및 Zr이 동시에 첨가된 경우 수지상 간격 감소 효과가 증가한 것으로 판단된다.

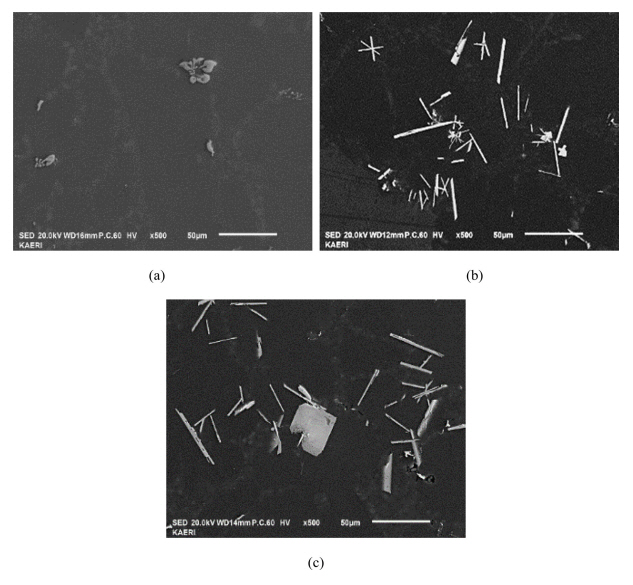

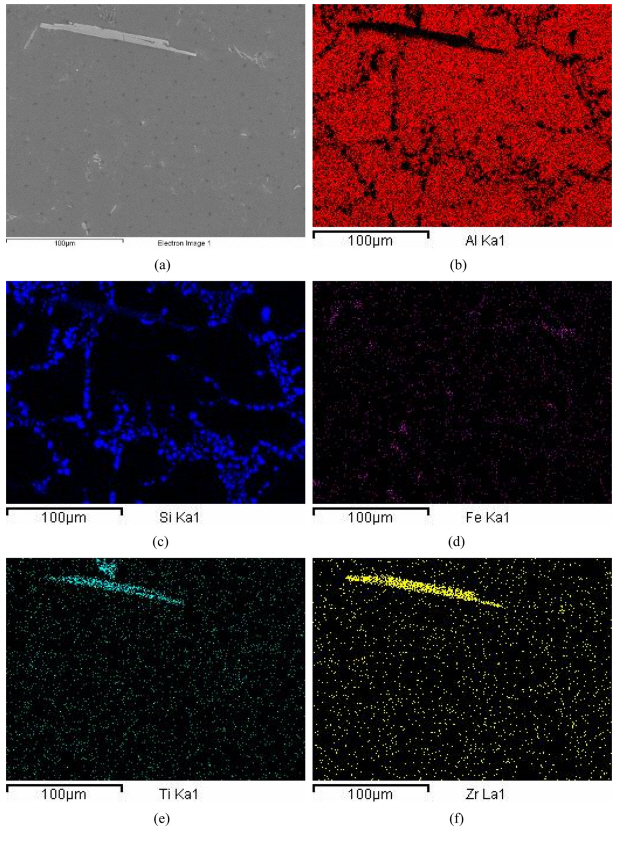

그림 4는 주사전자현미경으로 촬영한 용체화 6시간 및 시효 5시간 열처리 합금의 미세조직으로, Zr이 첨가된 경우 Al-Si-Mg-(Cu) 합금에서 관찰되지 않은 길이 10~150 µm, 너비 0.5~10 µm를 가진 침상 및 가로 세로 10~40 µm 크기의 다각형의 상이 관찰되었다. 주조 상태에서도 동일한 상이 관찰되었는데, 그림 5에 보이는 EDS 분석 및 맵핑(mapping) 결과 두 조건에서 발견된 상은 모두 동일하게 (Al,Si)3(Ti,Zr) 상으로 나타났으며 이 외에 α-Al15(Fe,Mn)3Si2 및 소량의 Al3Ti상이 확인되었다.

3.1.2 용체화 시간에 따른 Zr 상 분석

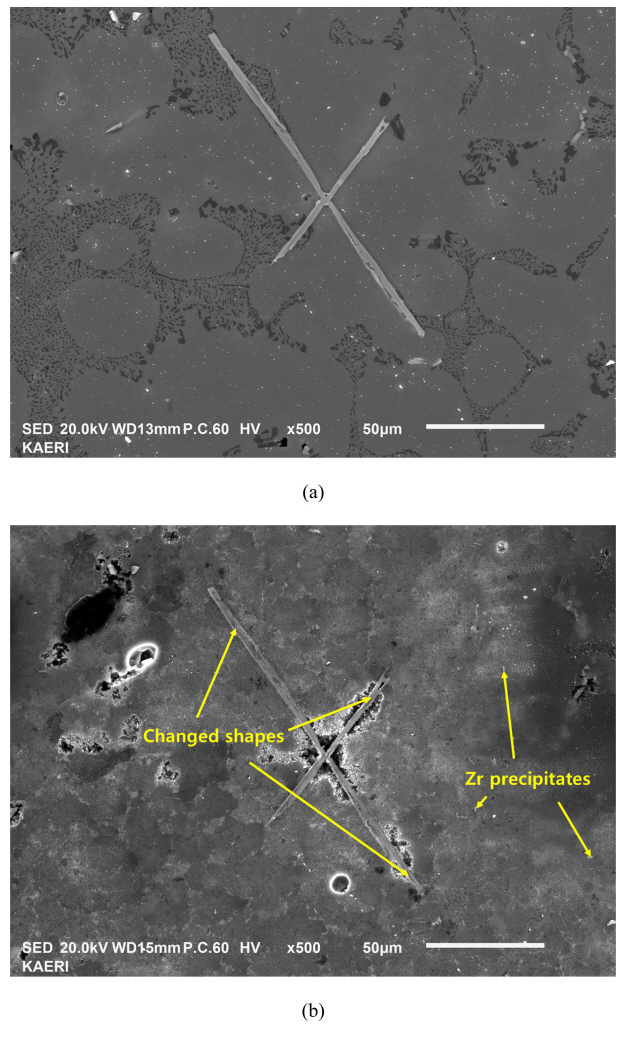

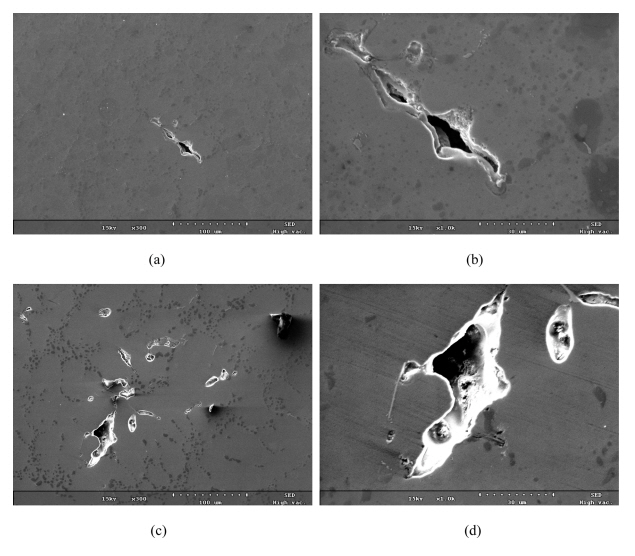

Zr 분산상은 그림 6과 같이 용체화 시간이 증가함에 따라 가장자리부터 용해되며 점차 변형되는 모습을 보였으며, 용체화 72시간에서는 대부분의 Zr 분산상이 변형된 것을 확인하였다. 이에 주조 상태 및 용체화 24시간 조건에서 동일한 상을 관찰하여 그림 7에 나타내었는데, 초정 Zr 분산상이 용체화에 따라 부분적으로 용해되어 형태가 변화하는 동시에 용체화에 따라 1~3 µm 크기의 Zr 상이 새롭게 석출되는 것을 확인하였다. Zr 분산상이 용체화 과정에서 기지조직 내에 부분적으로 용해되는 현상[26,27]이나 열처리 이후 나노 스케일의 Zr 상이 석출되는 현상[13,15,19,20]은 이미 여러 차례 보고된 바 있으나, 용해 및 석출이 동시에 발생되는 현상과 나노 스케일의 Zr 석출상이 아닌 1~3 µm 크기의 Zr 상이 석출되는 현상은 보고된 바 없어 본 연구에서 이러한 현상이 미세조직 및 기계적 특성에 미치는 영향을 중점적으로 분석하였다.

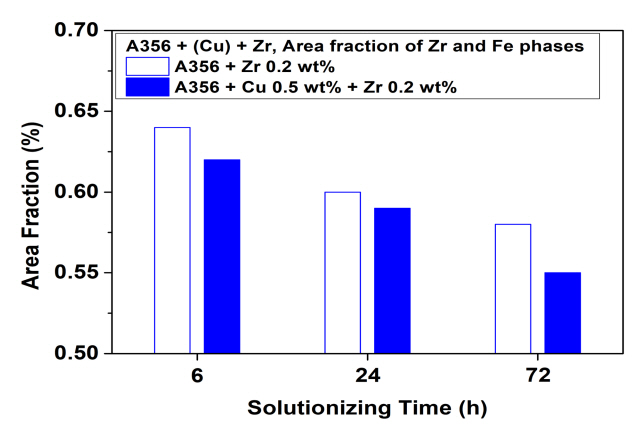

용체화 시간을 6, 24, 및 72시간으로 변화시켜 화상 분석기를 통해 용체화 시간에 따른 Zr 분산상 및 Fe 화합물의 면적분율 및 입자 크기를 분석한 결과, 용체화 시간이 증가함에 따라 면적분율이 감소하고 입자 크기가 작아지는 것을 확인하였으며 그 결과는 각각 그림 8 및 그림 9에 나타내었다. α-Fe 및 β-Fe 화합물은 535°C 용체화 시간에 따라 분율에 차이를 보이지 않는 것으로 보고되었기 때문에[32,33] 이는 Zr 분산상의 용해에 따른 결과로 판단된다. 면적분율의 감소는 Zr 분산상의 고온 안정성이 뛰어나 535°C에서 쉽게 기지조직에 녹아 들지 않지만, 용체화 시간이 증가할 경우 점차 기지조직에 용해되는 것을 나타내며, Zr 분산상이 T6 열처리에 따라 부분적으로 용해되었다고 보고된 바 있어[26,27], 이와 일치하는 결과를 나타낸 것으로 판단된다. 또한, 용체화 시간에 따라 입자 크기가 감소한 것은 조대한 입자가 부분적으로 용해되는 동시에 그림 7에서 나타난 것처럼 1~3 µm 크기의 미세한 Zr 상이 석출됨에 따라 전체적인 입자 크기가 감소하고 미세한 입자수가 증가한 결과로 판단된다. 또한, Cu 첨가 합금의 Zr 분산상 면적분율이 더 적은 값을 보이고 용체화에 따라 작은 크기의 입자수가 크게 증가된 것은 Cu 첨가에 따라 Zr 상의 핵 형성이 촉진되어[29] 나타난 결과로 판단된다.

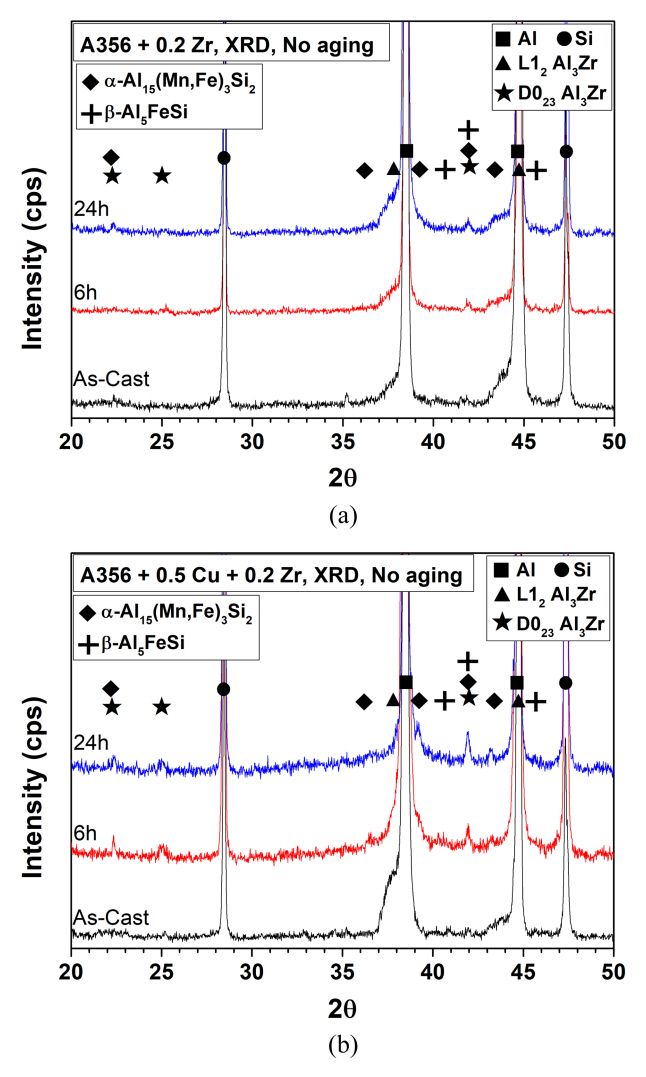

용체화 시간에 따른 0.2Zr 및 0.5Cu-0.2Zr 합금의 X선 회절 분석 결과를 각각 그림 10(a) 및 그림 10(b)에 나타내었으며, (Al,Si)3(Ti,Zr) 분산상은 Al 3 Zr 상과 동일한 각도에서 픽이 나타나는 것으로 알려져 있다[34]. 0.2Zr 합금의 X선 회절 분석 결과, 주조 상태에서 용체화 24시간까지 유사한 픽을 나타내었는데, Al 및 Si을 제외하면 L12–Zr 상 및 Fe 화합물이 식별되고 D023-Zr 상은 식별되지 않아 24 시간 용체화 처리 후에도 상 변화가 발생하지 않은 결과를 나타내었다.

반면, Cu 및 Zr이 동시에 첨가된 그림 10(b)의 경우 용체화 6시간 이후로 D023 상이 식별되고 용체화 24시간에서 D023 상의 픽이 증가하는 결과를 나타내어 0.2Zr 합금에서 용체화 24시간 뒤에도 D023 상의 픽이 나타나지 않은 것과 대비되는 결과를 보였다. 이러한 결과는 Jia Zhihong 등의 연구에서도 보고되었는데[22], Al-5.0Cu-0.2Zr 합금에서 500°C에서 20시간 유지 후 다량의 D023-Al3Zr 상이 관찰되었기 때문에 Cu의 Al3Zr 상 변화 촉진 가능성을 언급하였다. 이는 K. E. Knipling 등의 연구에서 L12에서 D023 구조로의 상 변화가 L1 2 -Al 3 Zr 상이 용해된 후 D023-Al3Zr 상이 재 석출되는 2단계 과정을 통해 일어난다고 보고된 내용을 고려하면[20], 용해된 후 재 석출되는 과정에서 Cu가 Zr 상의 석출 과정을 가속시켜[30] L12-D023 상 변화에 영향을 미친 것으로 판단된다.

전계방사형 주사전자현미경을 이용하여 용체화에 따른 나노 스케일의 Zr 석출상을 분석한 결과, 그림 11에 나타낸 것처럼 주조 상태에서는 두 합금에서 모두 Zr 상이 관찰되지 않은 반면, 용체화를 6시간 실시한 0.2Zr 합금에서는 지름 40 nm 이하의 구형 Zr 석출상이 관찰되었으며, 0.5Cu-0.2Zr 합금에서는 동일한 크기의 구형 Zr 석출상 및 평균 150 nm 길이의 타원형 Zr 석출상이 동시에 관찰되었다. 이러한 구형 석출상은 기존의 연구에서 보고된[20,36] L12-Al3Zr 상과 형태 및 크기가 일치하고, 타원형 입자는 D023-Al3Zr 및 D023-(Al,Si)3Zr 상과 형태 및 크기가 일치하여 각각의 Zr 상은 L12 및 D023 구조를 가진 입자임을 알 수 있다. 이처럼 Cu 첨가에 따라 상 변화가 촉진되어 Cu가 첨가된 합금에서만 D0 23 구조를 가진 Zr 상이 관찰되었으며, 이는 그림 10의 X선 회절 분석 결과와 일치함을 알 수 있었다.

3.2 기계적 특성

3.2.1 열처리 시간에 따른 경도 측정

용체화 6~24 시간 및 시효 0~144 시간에 대한 경도를 측정하여 그 결과를 그림 12에 나타내었다. 용체화 6시간 조건에서 Zr이 첨가되지 않은 A356 합금의 경우 시효 5시간에서 최대 경도값인 HB 105를 나타내고 시효 시간이 증가함에 따라 주 석출상인 Mg2Si의 성장으로 경도가 감소하여 시효 72시간에서 HB 85까지 감소하는 결과를 나타내었다. 0.5Cu 합금은 시효 5시간에서 최대 경도값인 HB 115를 나타낸 뒤 Al2Cu 석출 효과로 A356 대비 시효 시간에 따른 경도 저하가 감소하여 시효 72시간에서 HB 102까지 감소하는 결과를 나타내었다. 두 합금 모두 용체화가 24시간 실시된 경우에도 유사한 경향을 보였다.

Zr 첨가 합금인 0.2Zr 합금의 경우, 용체화가 6시간 진행된 경우 전체적인 경향은 A356 합금과 유사하게 고온 노출 시간에 따라 경도 값이 감소하는 경향을 나타냈으나, A356 합금은 시효 5시간 후 최대 경도를 나타낸 반면, 0.2Zr 합금은 시효 5~24 시간 사이에서 최대 경도를 나타내어 Zr 첨가 합금이 시효 72시간까지 전체적으로 높은 경도 값을 보였다. 반면, 용체화 시간이 24시간으로 증가함에 따라 Zr 첨가 합금 또한 시효 5시간에서 최대 경도를 나타내어 시효에 따른 경도 변화가 A356 합금과 유사한 경향을 나타내었다. Cu 및 Zr이 첨가된 0.5Cu-0.2Zr 합금의 경우 최대 경도 도달 시간이 6시간 및 24시간 용체화 조건에서 5시간으로 나타났으며, 최대 경도 값 도달 이후에는 0.5Cu 합금과 유사한 경향을 나타내었다. 0.2Zr 합금처럼 Zr 첨가에 따라 시효 경향이 변화하는 현상은 P. Sepehrband 등의 연구에서도 보고된 바 있는데, Al-Si-Cu-Zr 합금의 용체화 시간을 8 및 24 시간으로 변화시킨 결과, Zr 첨가 합금에 용체화를 8시간 실시한 경우 24시간 대비 시효가 지연되는 현상이 보고되었다[37]. 해당 연구에서는 그 원인을 용체화 시간이 부족한 경우 Zr 상이 충분히 석출되지 않아 시효 과정에서 Zr 상이 추가로 석출되며 경도가 증가하기 때문이라고 분석하였는데, 시효에 따른 Zr 상의 석출 거동에 관한 정량적인 연구는 보고된 바 없어 추가적인 연구가 요구된다.

3.2.2 용체화 시간에 따른 인장 특성

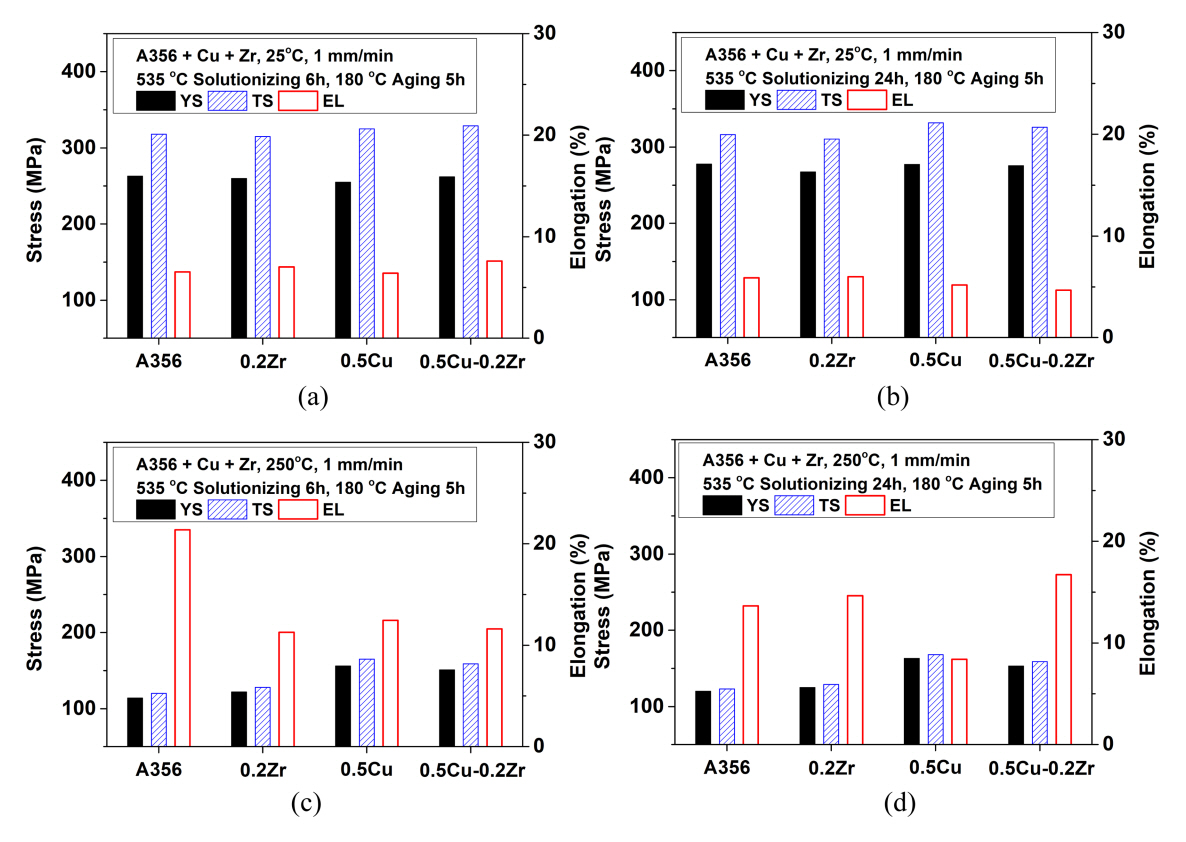

A356, 0.5Cu, 0.2Zr 및 0.5Cu-0.2Zr 네 가지 합금에 대해서 용체화 6 및 24시간, 시효 5시간 열처리를 실시하고 25°C 및 250°C에서 인장시험을 실시하여 용체화 시간에 따른 상온 및 고온 기계적 특성 변화를 확인하였다. 고온 인장 시험의 경우 250°C에 도달한 후 2 시간 유지시킨 뒤 시험을 실시하였다. 용체화 시간에 따른 상온 인장 시험 결과는 그림 13(a,c)에, 고온 인장시험 결과는 그림 13(b,d)에 나타내었다. 또한, 위의 네 가지 합금의 용체화 시간에 따른 기공률 변화를 측정하여 그 결과를 그림 14에, 24시간 용체화 처리한 네 가지 합금의 미세조직 사진을 그림 15에 나타내었다.

상온 인장 시험 결과, 용체화 6시간 조건에서는 Cu 첨가 합금이 Al2Cu 석출효과로 인장강도가 증가하고 Zr이 첨가된 경우 수지상 간격 감소 효과로 신율이 소폭 증가하는 결과를 나타내었으며 0.5Cu-0.2Zr이 네 가지 합금 중 가장 우수한 인장 특성을 보였으나, Zr 첨가에 따른 강도는 큰 차이를 보이지 않았다. 용체화 시간이 24시간으로 증가함에 따라 고용량 증가로 모든 합금의 항복강도가 증가하였으며, Cu 첨가 합금은 추가적인 항복강도 증가를 나타내었다. 용체화 시간 증가에 따라 네 가지 합금의 신율이 모두 소폭 감소하였고, 특히 0.5Cu-0.2Zr 합금의 경우 신율 감소폭이 가장 크게 나타났으나 Zr 첨가에 따른 상온 인장 특성 변화는 크게 나타나지 않았다. 이는 최근 한 연구에서 560°C에서 12시간 유지 후 압출한 Al-Mg-Si 합금을 대상으로 Zr 첨가 효과를 분석한 결과, 상온 경도 및 인장시험에서 Zr 첨가에 따른 큰 차이를 보이지 않았다고 보고되어[38] 본 연구결과와 일치함을 알 수 있다. 또한, D023-Al3Zr 상이 상온 신율에 부정적인 영향을 미친다고 보고된 것을 고려하면[23], 0.5Cu-0.2Zr 합금의 상온 신율이 감소한 것은 L12에서 D023 로의 상 변화에 의한 결과로 판단된다.

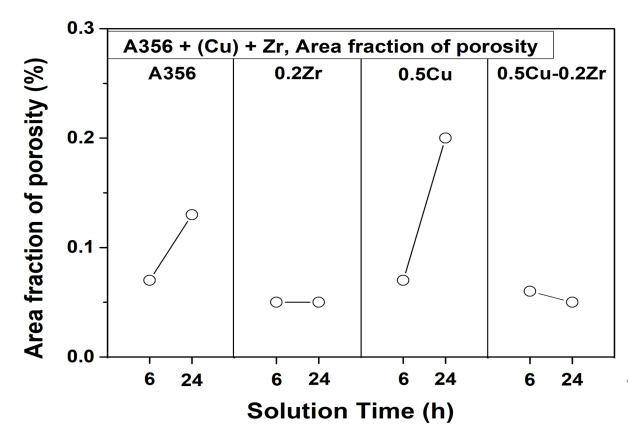

고온 인장 시험에서는 용체화 6시간에서 Cu가 첨가된 경우 A356 대비 고온 강도가 약 38% 증가하였고 신율이 약 42% 감소하였다. 또한, Zr 첨가에 따라 강도는 큰 차이를 나타내지 않은 반면 신율의 경우 0.2Zr 합금은 A356 합금 대비 신율이 약 47% 감소하였고, 0.5Cu-0.2Zr 합금은 0.5Cu 합금 대비 약 7% 감소하였다. Zr 첨가 합금의 신율이 감소한 것은 조대한 초정 Zr 분산상이 응력 집중 및 균열 생성 지점으로 작용하여 연성에 악영향을 미친 것으로 판단된다[31]. 용체화 시간이 24시간으로 증가함에 따라 용체화 시간 및 Zr 첨가에 따라 강도는 큰 변화가 없었지만 신율 차이는 크게 나타났는데, A356 및 0.5Cu 합금의 신율이 각각 36% 및 33% 감소한 반면, 0.2Zr 및 0.5Cu-0.2Zr 합금의 신율은 각각 30% 및 44% 증가하였다. 특히, 0.5Cu-0.2Zr 합금의 경우 고온 강도 저하 없이 신율이 큰 폭으로 증가하여 가장 우수한 인장특성을 보였다. 또한, 그림 14에 나타낸 것처럼 용체화 시간에 따라 0.2Zr 및 0.5Cu-0.2Zr 합금의 기공률이 유지되는 반면 A356 및 0.5Cu 합금의 기공률은 증가하는 결과를 나타내었는데, 주사전자현미경을 통해 24시간 용체화가 진행된 A356 및 0.5Cu 합금의 미세조직을 관찰한 결과 그림 16과 같은 조대한 기공이 형성된 것을 확인하였다. 또한, 용체화 시간이 증가함에 따라 기공이 성장 및 병합되어 기공률이 증가한다는 결과가 보고된 바 있어[39,40], A356 및 0.5Cu 합금의 고온 신율이 감소한 것은 기공률 증가에 의한 결과로 판단된다. 또한, Y. Xing 등의 연구에서 전이 금속인 Hf을 Al-Si-Cu 합금에 첨가하여 520°C에서 20시간 용체화를 실시한 뒤 300 °C에서 인장특성을 분석한 연구에서 고온 강도는 큰 차이를 보이지 않은 반면 전이 금속 첨가 효과로 20시간 용체화 처리 후에도 낮은 기공률을 보여 Al-Si-Cu 합금 대비 신율이 크게 증가했다고 보고되어[41] 본 연구결과와 일치함을 확인하였다. 이처럼 용체화 24시간에서 Zr 첨가에 따라 고온 신율이 크게 증가한 것은 전이금속인 Zr 첨가에 따라 24시간 용체화에도 낮은 기공률이 유지되는 동시에, 용체화 시간에 따라 조대한 Zr 분산상이 부분적으로 용해되어 크기가 감소하고 1~3 µm 크기의 Zr 상이 새롭게 석출되며 그림 9에 나타난 것과 같이 전체적인 Zr 분산상의 크기가 감소하여 균일한 소성 변형을 나타냈기 때문으로 판단된다[42].

3.2.3 저주기 피로 특성

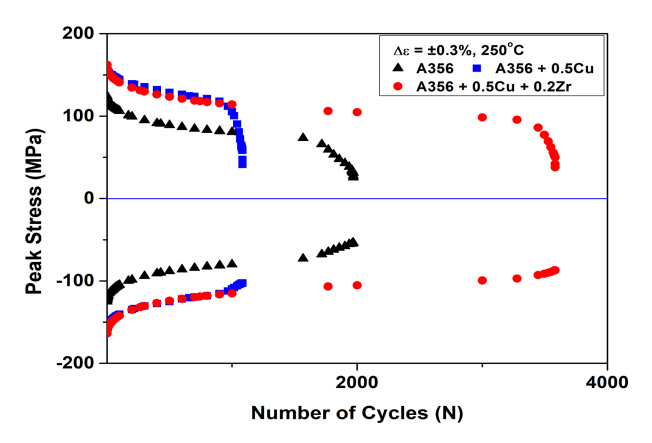

0.5Cu-0.2Zr 합금에 용체화 24시간 및 시효 5시간, A356 및 0.5Cu 합금에 용체화 6시간 및 시효 5시간 열처리를 실시하여 250°C에 도달한 후 2 시간 유지시킨 뒤 저주기 피로 시험을 진행하였다. 일반적으로 저주기 피로 시험은 소성변형범위로 저주기 피로 수명을 평가하는 Coffin-Manson 관계를 통해 나타내며, 다음과 같이 표현된다.

위 식에서 εf’, c 값은 재료상수로, 각각 피로연성계수 및 피로연성지수를 나타낸다. 저주기 피로 결과를 Coffin-Manson 관계로 나타낸 경우 그림 17(a)에 나타낸 것처럼 A356 및 0.5Cu-0.2Zr 합금이 0.5Cu 합금 대비 우수한 피로특성을 보였다. Coffin-Manson 관계는 소성변형범위와 피로수명 간의 경험식으로, log-log 스케일에서 직선관계를 만족하여 특정 소성변형범위에서 피로수명을 예측할 수 있지만, 재료의 강도가 반영되지 않아 연성이 높은 재료가 우수한 피로특성을 나타내게 된다는 특징이 있다[3]. 이에 Coffin-Manson 관계로 평가할 경우 250°C 인장 시험에서 높은 신율을 보인 A356 및 0.5Cu-0.2Zr 합금이 상대적으로 신율이 낮은 0.5Cu 합금 대비 더 우수한 피로특성을 나타내었다.

반면, 그림 17(b)의 경우 hysteresis loop energy(ΔW)로 피로 수명을 비교한 결과로, hysteresis loop energy는 한 주기 동안 소모된 에너지로 최대응력범위(Δσ)와 소성변형범위(Δεp)의 곱에 비례하며, 다음과 같이 표현된다.

위 식에서 D와 d의 값은 각각 재료상수 및 재료지수를 나타낸다. Hysteresis loop energy로 피로수명을 나타낼 경우 재료의 강도 및 신율을 동시에 반영하여 피로수명의 일반적인 경향성을 왜곡없이 잘 나타낼 수 있다[3,43]. 그림 17(b)의 결과에서 보는 바와 같이 저주기 피로 결과를 hysteresis loop energy로 나타낸 경우 0.5Cu-0.2Zr, A356, 및 0.5Cu 합금 순으로 우수한 피로특성을 나타내었다. Coffin-Manson 관계와 달리 A356 합금은 낮은 강도가 반영되어 0.5Cu와 큰 차이가 나타나지 않은 반면, 강도를 유지하며 신율이 크게 증가한 0.5Cu-0.2Zr 합금이 가장 우수한 피로특성을 나타내었다. 그림 18은 변형률 ±0.3% 조건에 대한 반복최대응력의 변화를 나타낸 것으로, 0.5Cu-0.2Zr 합금이 가장 긴 피로수명을 보임에도 반복 연화 및 고온 열화에 따른 강도 저하가 감소하여 저주기 피로 특성이 크게 향상된 것을 확인하였다.

이상의 결과로부터 중력주조 공법으로 제조되는 A356 합금에 Cu 및 Zr을 첨가하고 열처리 조건을 변화시키는 경우 250°C에서 강도를 유지하며 높은 신율을 확보할 수 있고, 우수한 저주기 피로특성을 보여 알루미늄 자동차 엔진 부품 소재의 고온 저항성 및 내구성을 효과적으로 향상시킬 수 있음을 확인하였다.

4. 결 론

A356 합금에 Zr을 첨가할 경우 주조 과정에서 초정 Zr 분산상이 형성되며, 이러한 Zr 분산상은 일부 Al 및 Zr이 Si 및 Ti으로 대체되어 (Al,Si)3(Ti,Zr) 상으로 형성되는 것을 확인하였다.

Cu 및 Zr이 동시에 첨가된 경우 지름 40 nm 이하의 구형 L1 2 -Zr 상과 함께 평균 길이 약 150 nm의 타원형 D023-Zr 상이 함께 관찰되어, Cu 첨가에 따라 L12에서 D023 구조로 상 변화가 촉진되는 결과를 나타내었다.

용체화 시간에 따라 Zr 분산상의 부분적인 용해로 면적분율이 감소하는 동시에 1~3 µm 길이의 Zr 분산상이 새롭게 석출되며 전체적인 Zr 상의 크기가 감소하여 균일한 소성변형으로 고온 강도를 유지하며 신율이 증가하는 결과를 나타내었다.

Cu 및 Zr이 동시에 첨가된 경우 열처리에 따라 250°C에서 합금의 강도를 유지하는 동시에 높은 신율을 확보할 수 있어 우수한 인장 및 저주기 피로 특성을 보여 A356 합금 소재의 고온 저항성 및 내구성 향상에 효과적임을 확인하였다.