1. INTRODUCTION

휴대용 전자기기와 Wi-Fi의 활성화로 인해 무선 인터넷이 접목된 전자기기들이 개발되어, 시공간에 관계없이 의사소통 및 정보의 전달이 가능하게 되었다[1-3]. 스마트폰이 등장한 이후 헬스케어, 피트니트, 및 인포테이먼트 기능이 접목된 스마트 워치, 스마트 밴드와 같은 다양한 웨어러블 기기들이 등장하고 있으며, 차세대 웨어러블 기기인 인공피부와 소프트 로봇에 관한 연구도 활발히 진행중이다[4,5]. 웨어러블 기기는 손목이나 팔과 같은 지속적인 움직임이 있는 신체에 부착하여 장시간 사용하기 때문에 기기의 뛰어난 유연성 및 신축성과 배터리의 지속성이 필수적이다 [6]. 하지만 기존에 사용되는 배터리는 크고 단단하여 변형이 불가능하며, 일정시간 사용 후 충전을 해야 하는 한계점으로 인해 신축성 있는 웨어러블 기기에 적용하기에 불편함이 있다[7,8].

이를 해결하기 위해 반영구적인 사용이 가능하며 신축성 및 유연성이 있는 차세대 전력원인 스트레쳐블(Stretchable) 에너지 하베스팅 소자에 관한 연구가 주목받고 있다[9-11]. 에너지 하베스팅은 주변에서 발생하는 빛에너지, 진동 에너지, 및 열에너지와 같은 미활용 에너지를 수집하여 사용가능한 전기적 에너지로 재활용하는 기술이다[12-14]. 다양한 에너지 하베스팅 기술 중에서, 열 에너지를 이용하는 열전 에너지 하베스팅 기술은 응력이나 마찰력 같은 기계적 힘이 없어도 온도차를 이용하여 안정적인 발전이 가능하다는 장점을 가지고 있다. 열전 에너지 변환 기술은 제벡효과를 기반으로 하며, 금속의 양단간의 온도 차가 존재할 때 저온부와 고온부 사이의 전하의 이동에 의해 전위차와 기전력이 생성되는 원리를 이용한다[15]. 제벡효과를 이용한 스트레쳐블 열전 에너지 하베스팅 소자 (스트레쳐블 열전소자)는 지속적인 움직임이 있는 신체 외에도 공장이나 기계부품과 같이 신축성이 요구되고 온도차가 형성되는 곳에 폭넓게 사용하여 자가발전이 가능하다는 장점이 있다[16]. 이러한 장점으로 인해 스트레쳐블 열전소자에 관하여 다수의 연구가 진행되었지만, 50% 이상의 높은 신축성을 가지며 실온에서 사용가능한 소자에 관한 연구는 미흡한 상황이다[10].

에너지 하베스팅 소자에 사용되는 열전소재의 발전 성능은 열전성능지수로 나타낼 수 있으며, 열전성능지수(zT)의 식은 아래와 같이 정의된다[17].

S는 제백계수, σ는 전기전도도, T는 절대온도, κ는 열전도도를 나타낸다. 따라서 열전소재가 높은 열전성능을 가지기 위해서는 높은 제벡계수, 높은 전기전도도, 그리고 낮은 열전도도가 필요하다. 에너지 변환 성능이 뛰어난 열전소재를 제작하기 위해 Half-Heusler 합금, Bi2Te3계 화합물, ZnO계 화합물, Si-Ge계 화합물과 같은 열전소재 개발에 관한 연구가 지속적으로 진행되어 왔다[18-20]. 다양한 열전소재 중에서, 스트레쳐블 열전소자는 실온에서 주로 사용되기 때문에 250 K~350 K의 온도범위에서 높은 열전성능지수 값을 가지는 Bi2Te3계 열전소재를 사용한다[21].

열전소재의 일반적인 형태인 벌크형 Bi2Te3계 열전소재를 이용한 에너지 하베스팅 소자의 경우 상온에서 에너지 변환 성능이 뛰어나다는 장점이 있지만, 벌크형 열전소재의 단단한 성질에 의해 자유로운 변형이 한정적이며 신축성 있는 전력원으로 사용하기에 부적합하다는 한계점이 있다[22]. 이러한 한계를 극복하기 위해 polyvinylidene fluoride(PVDF), cellulose, 및 poly(3,4-ethylenedioxythiophene) : poly(styrenesulfonate) (PEDOT:PSS)와 같은 폴리머 기상에 열전분말을 분산시켜 제작된 열전복합체를 이용하여 필름 형태의 유연한 열전소재를 제작하는 연구가 활발히 이루어지고 있다[23-25]. 다양한 폴리머 재료 중 PVDF는 저렴한 가격과 낮은 열전도도를 가져 열전 복합체의 기상으로 널리 사용되고 있다[26]. 스트레쳐블 열전소자의 신축성을 향상시키기 위해 기존의 단단하고 성형이 어려운 세라믹 기판 대신 polydimethylsiloxane (PDMS)와 Eco-flex 같은 폴리머 소재를 기판으로 대체하는 연구가 진행되고 있다[27,28]. 특히 Eco-flex는 우수한 신축성과 높은 생분해성을 가지므로 스트레쳐블 열전소자의 기판으로 사용하기 적합한 것으로 알려져 있다[29,30].

본 연구에서는 Bi2Te2.7Se0.3 (BTS) 분말과 PVDF로 구성된 유연한 열전 복합체 필름을 제작하여 벌크형 열전소재의 단점을 보완하였으며, 유연하고 신축성이 우수한 Eco-flex를 이용해 소자를 코팅하여 소자의 신축성을 대폭 향상시켰다. 이를 통해 기존 연구에서 미흡했던 부분인 높은 인장변형을 가한 열전소자의 실온에서의 발전성능 측정을 진행하였다. 제작된 소자의 성능을 측정하기 위해 효과적으로 온도구배의 형성이 가능한 열전 발전 성능 평가 시스템을 구축하였고, 일상생활에서의 발전 성능을 확인하기 위해 실온 상태에서 발전 성능 측정을 진행하였다. 발전 성능 평가 결과의 신뢰성을 얻기 위해 COMSOL 다중 물리 프로그램을 이용하여 시뮬레이션을 진행하여 예상 성능을 확인하였고, 밴드 형태로 소자를 제작하여 컵에 부착하여 발전 성능 측정을 진행하여 스트레쳐블 열전소자의 실생활에서의 적용 가능성을 확인하였다.

2. EXPERIMENTAL

2.1 유연한 열전 필름 제작

BTS 분말(VI Semiconductor Materials Group Co. Ltd, China)과 PVDF를 N, N-dimethylformamide (DMF)와 아세톤을 3:7 질량비로 혼합한 용액에 첨가하고 24시간 이상 교반시켜 용해하였다. 최적의 열전 성능을 나타내는 열전 필름의 BTS 분말과 PVDF의 질량비를 찾기 위해 70 wt%, 75 wt%, 80 wt%, 85 wt%의 총 4가지 질량 분율의 열전 용액을 제작하였다. 제작된 용액을 Drop-casting을 통해 세척된 3 × 3 cm2 크기의 유리 기판위에 각각 도포하고, 2시간 이상 오븐에서 건조하였다. 이후 유리 기판과 열전 필름을 분리하여 열전 필름을 완성하였다.

2.2 유연한 열전 필름 기반의 스트레쳐블 열전소자 제작

스트레쳐블 열전소자를 제작하기 위해 실제 크기가 2 × 0.5 cm2인 열전 필름 6개를 은 전도성 에폭시를 이용하여 섬유전극(Soitex, korea)과 연결하였으며, 에폭시와 열전 필름이 연결된 각 면적은 0.4 × 0.5 cm2이다. 섬유전극은 우수한 전기적 특성(1.3 Ω 이하의 낮은 저항) 과 신축성을 가지고 있어 스트레쳐블 열전소자의 전극으로 사용하기 적합하다. 또한 생성되는 전기적 신호를 측정하기 위해 은전도성 에폭시를 사용하여 섬유전극에 구리 전선을 부착하였다. 마지막으로 Eco-flex를 이용하여 열전소자를 코팅하고, 8 × 3 × 0.5 cm3 크기로 잘라 스트레쳐블 열전소자를 제작하였다.

2.3 열전 필름의 열전특성 평가

제작된 열전 필름의 결정학적 구조를 확인하기 위해 X선 회절 (X-ray diffraction, XRD; Empyrean, Malvern PANalytical, UK) 분석을 진행하였다. 또한 필름의 두께 및 물질의 분포를 확인하기 위해 전계방출형 주사전자현미경 (FE-SEM; SU8220, Hitachi, Japan)을 이용하여 필름 단면 관찰 및 EDS (Energy Dispersive Spectroscopy) 분석을 진행하였다. 열전 필름의 제벡계수 (Seebeck coefficient)와 컨덕턴스 (Conductance) 및 역률 (Power factor)은 자체 제작된 4-point probe 기반의 열전특성 측정장치 (TCH-1, SnM), 다채널 측정 시스템 (3706 A, Keithley), DC 전원 공급 장치 (GPP1326, GW Instek), 소스 미터 (2612 B, Keithley)와 나노볼트미터 (2182 A, Keithley)를 통해 평가되었다. 4-point probe 기반의 열전특성 측정장치 내의 두개의 펠티어 소재를 이용하여 필름의 하단에 온도구배를 형성하였으며, 4개의 팁은 고온부와 저온부에서의 온도와 전압차이를 측정하는 역할을 한다. 4개의 팁을 통해 측정된 ΔV–ΔT 곡선의 기울기 그래프를 이용하여 각 열전 필름의 제벡계수를 계산했으며, 열전 필름의 컨덕턴스(S)는 소스 미터를 통해 유도된 정전류를 측정 전압으로 나누어 계산되었다. 재료의 전기전도도(σ)는 측정된 컨덕턴스에 팁 사이의 길이를 곱하고 필름의 단면적을 나누어 결정하였으며, 재료의 Power factor는 제벡계수의 제곱과 전기전도도를 곱하여 계산하였다.

2.4 스트레쳐블 열전소자의 생성 전압 및 전류 신호 측정

스트레쳐블 열전소자의 전기적 발전 성능은 자체적으로 구축한 열전 발전 성능 측정 시스템을 통해 측정하였다. 핫플레이트 (MSH-20D, Daihan Scientific)와 냉각 칠러 (RW3–3025, Lab Companion)를 통해 고온부와 저온부의 온도를 조절하여 온도구배를 형성하였고, 패치형 디지털 온도계를 사용하여 저온부와 고온부의 온도차를 실시간으로 측정하며 일정하게 유지하였다. 이후 저항박스(RS-200 W, IET Labs, Inc.)를 통해 1 kΩ~10 MΩ 영역의 외부 저항 변화에 따라 생성되는 전기적 신호를 소스미터(2612 B, Keithley)를 통해 측정하였다. 또한 인장 변형에 따른 발전 성능을 측정하기 위해 동일한 측정 시스템에서 자체 제작된 인장인가장치 (Stretching machine system, SMS-1, SnM)를 사용하여 일정한 인장 변형을 가하며 실시간으로 발전 성능 측정을 진행하였다.

3. RESULTS AND DISCUSSION

3.1 유연한 열전 필름과 열전소자

그림 1(a)는 실험 방법에 설명되어 있는 열전 필름의 제조 방법에 대한 모식도를 나타낸 것이며, 자세한 제작 방법은 실험 방법에 기술하였다. 그림 1(b)는 스트레쳐블 열전 소자의 제조 공정에 대한 모식도를 나타낸 것으로, 열전 필름과 Eco-flex의 실제 사진을 나타내었다. 그림 1(c)는 제작된 열전 필름의 실제 사진을 나타낸 것으로, 유연한 성질을 가지고 있어 움직임이 있는 부위에 부착하여 사용하는 스트레쳐블 열전소자에 적합하게 사용이 가능할 것으로 예상된다. 그림 1(d)와 1(e)는 8 × 3 × 0.5 cm3의 크기로 제작된 스트레쳐블 열전소자와 인장된 열전소자의 실제 사진이다. 은 도금된 섬유 전극과 Eco-flex를 사용함에 따라, 본 연구에서 제작된 열전소자는 높은 기계적 안정성 및 인장 변형률을 가져 50 %까지 안정적인 인장이 가능하였다.

3.2 열전 필름의 열전특성 평가결과

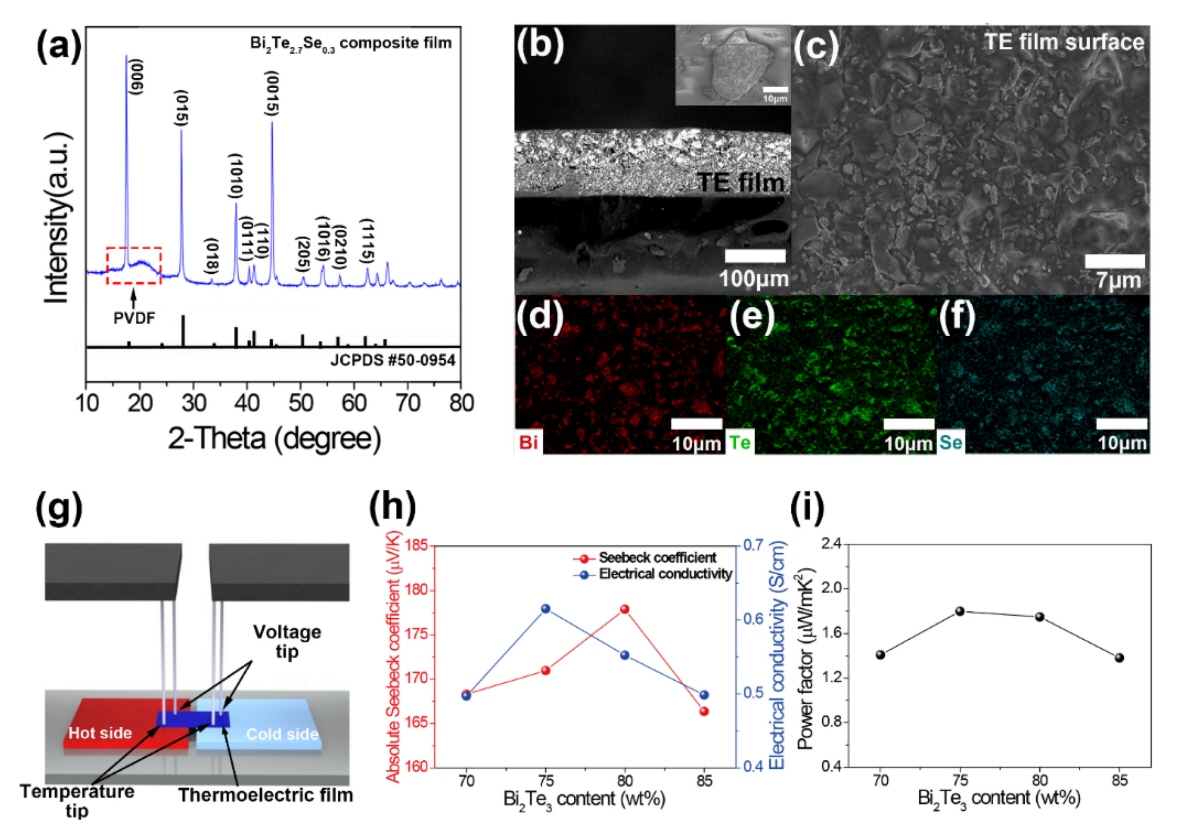

그림 2(a)는 BTS 분말과 PVDF를 이용하여 제작된 열전 필름의 X선 회절 분석의 결과를 나타낸 것이다. BTS 분말의 패턴은 JCPDS card에 기록된 결과와 일치하였으며, 15o~25° 부근의 넓은 범위에서 PVDF 피크가 관찰되었다. 그림 2(b)와 2(c)는 제작된 열전 복합체의 단면과 표면의 SEM 이미지를 촬영한 사진이다. 약 25 μm의 크기를 가지는 BTS 분말을 이용해 제작된 복합체의 단면은 약 100 μm의 두께로 균일하게 나타났으며, 표면의 이미지를 통해 PVDF 기상에 BTS 분말이 분산된 것을 확인할 수 있다. 그림 2(d) ~ 2(f)는 열전 복합체 표면의 EDS 맵핑 (Mapping) 분석결과이며, 제작된 열전 복합체는 기존 열전소재의 조성을 유지하며 Bi, Te, Se의 각 원소가 골고루 분산된 것을 확인할 수 있다.

그림 2(g)에 나타낸 4-point probe 기반의 열전특성 측정장치를 이용하여 열전복합체에 포함된 열전분말의 무게 분율 최적화를 수행하였다. 기기의 구성, 작동원리, 제백계수, 전기전도도 및 Power factor을 계산하는 방법은 앞선 실험 과정에 기술하였다. 일반적인 열전소재의 경우 zT 값을 통해 열전소재의 발전 성능을 평가하지만, 유기소재를 포함한 열전복합체의 경우 매우 낮은 열전도도를 가져 zT 값으로 발전 성능을 평가하는데 어려움이 있어 Power factor을 이용하여 열전성능을 평가하는 것이 일반적이다[31]. 그림 2(h)와 2(i)에는 n-type 열전 복합체의 열전특성 측정값을 나타내었다. 최대 -176.3 μV/K의 제백계수와 0.62 S/cm의 전기전도도가 측정되었으며, 75 wt%에서 최대 1.8 μW/mk2의 Power factor이 측정되었다. 열전 필름의 Power factor는 중간 정도의 질량 분율인 75 wt%에서 최대의 값이 관찰되었다. 이러한 결과는 낮은 질량 분율을 가지는 열전 복합체는 열전소재의 함량이 부족하여 높은 성능을 나타내지 못하고, 높은 질량 분율을 가지는 열전 복합체의 경우 열전소재 함량의 증가에 따라 복합체 내부의 전도성 경로가 증가하지만, 소재의 바인더 역할을 하는 PVDF의 함량이 감소하여 열전소재 사이의 연결성이 부족하여 전기전도도가 감소하기 때문으로 사료된다[24,32].

3.3 열전소자의 다중물리 시뮬레이션 해석결과 및 발전 성능 평가결과

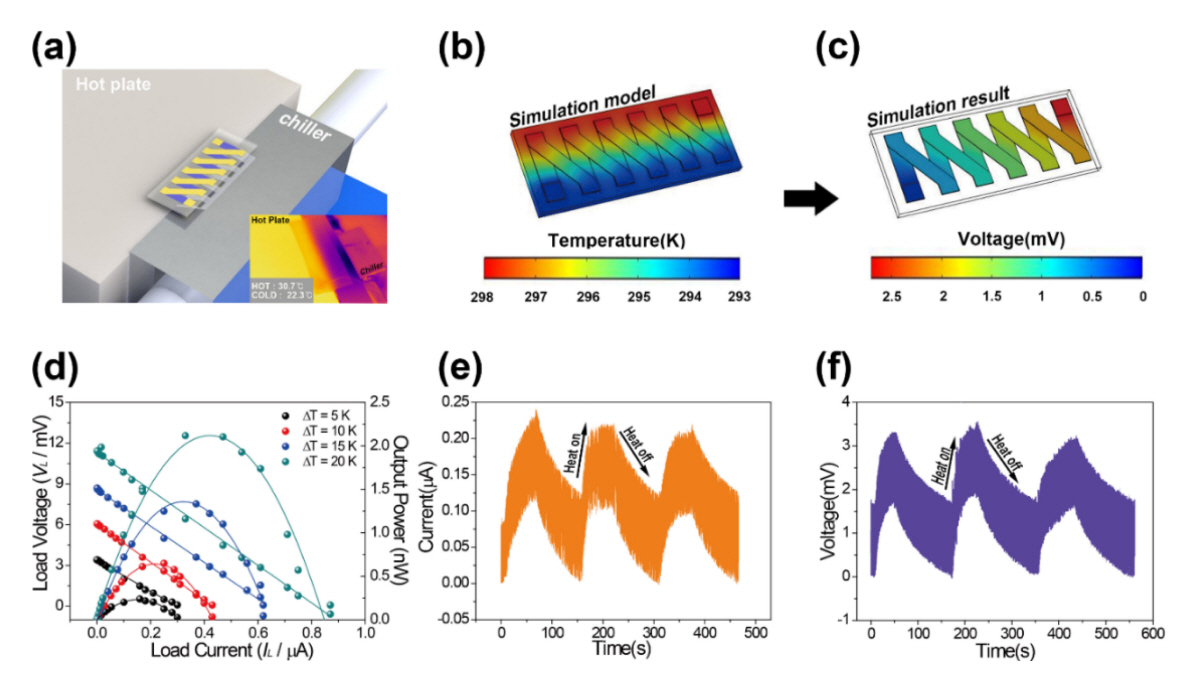

온도구배 형성에 따른 열전소자의 발전 성능을 평가하기 위해, 수평방향으로 온도구배(ΔT)를 형성하여 열전 발전 성능을 측정하는 시스템을 구축하였다. 그림 3(a)는 스트레쳐블 열전소자의 발전 성능을 측정하는 시스템의 모식도와 생성된 온도구배를 나타낸 사진으로, 측정 시스템에 관한 자세한 설명은 실험 방법 부분에 설명하였다. 생성된 온도 구배로 인해 발생하는 스트레쳐블 열전소자의 발전 성능을 이론적으로 예측하기 위해 다중물리 COMSOL 프로그램을 통해 3차원 유한요소해석을 수행하였다. 그림 3(b)와 같이 6개의 열전복합체를 상부 전극을 통해 연결하고 Eco-flex를 통해 겉면을 코팅하여 제작한 간단한 모델의 상부와 하부에 ΔT = 5 K의 온도차를 형성하여 시뮬레이션을 진행하였다. 그림 3(c)에 나타낸 시뮬레이션 해석 결과를 바탕으로, 5 K의 온도차가 형성되었을 때 약 2.7 mV의 전압차가 형성되는 것을 확인할 수 있었다. 시뮬레이션에서 사용된 열전 복합체는 일정한 크기의 BTS 분말이 PVDF 기지상에 박힌 형태로 제작되었는데, 실제 열전복합체와 열전분말의 크기, 분산도, 입자의 개수 등을 동일하게 제작하는데 한계가 있어 시뮬레이션 결과와 실제 결과에는 차이가 존재하는 것으로 판단된다.

그림 3(d)는 온도차에 따른 열전소자의 발전 성능을 나타낸 그래프이다. ΔT에 따라 외부저항을 인가하며 소자의 부하 전압(VL)과 부하 전류(IL)를 측정하였고, 출력 전력 (Pout)을 계산하였다. 5 K에서 25 K의 ΔT 범위에서 온도차가 증가할수록 높은 발전 성능이 측정되었으며, 제작된 소자는 ΔT=25 K에서 약 2.35 nW의 출력 전력을 나타내었다. 그림 3(e)와 3(f)는 0 K에서 5 K의 ΔT의 가열 및 냉각을 반복하여 측정된 전류와 전압 신호 그래프를 각각 나타낸 것으로, 제작된 열전 소자는 반복적인 작은 온도차에도 균일한 약 3.4 mV의 전압과 0.25 μA의 전류 신호가 측정되는 것을 확인하였다.

3.4 스트레쳐블 열전소자의 발전 성능 평가결과 및 응용연구 결과

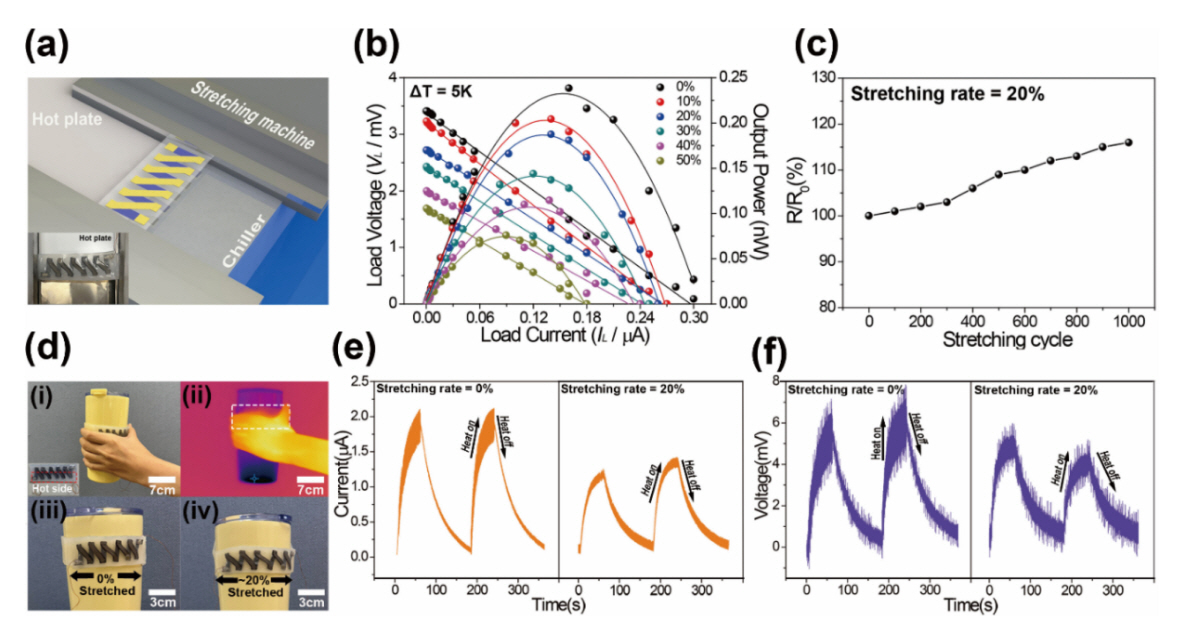

그림 4(a)는 스트레쳐블 열전소자의 인장 상태에서의 발전 성능을 측정하는 시스템의 모식도를 나타낸 사진이며, 측정 시스템에 관한 자세한 설명은 실험 방법에서 설명하였다. 그림 4(b)는 인장 변형률에 따른 발전 성능을 나타낸 그래프로, 인장인가장치를 이용하여 일정한 비율로 인장하며 발전 성능 측정을 진행하였다. ΔT = 5 K로 낮은 온도차를 형성하여 발전 성능 측정을 진행하였는데, 이는 실생활에서 신체와 대기 사이에 생성되는 온도차와 유사한 환경에서 발전 성능을 측정을 진행하기 위함이다. 0 %와 20 %의 인장 변형에서 약 0.23 nW와 0.18 nW의 출력성능을 나타내었으며, 최대 50%의 인장 변형을 가하였을 때 약 0.08 nW의 출력성능이 측정되었다. 인장 변형률이 증가함에 따라 출력 성능은 감소하는 경향을 보이며, 20 %의 인장 변형률까지는 낮은 감소폭을 보인다. 인장 변형의 증가에 따라 소자의 발전 성능이 감소하는 원인은 인장에 의해 소자의 세로 방향의 길이가 감소하여 낮은 온도구배가 형성되는 것과 열전소재 내부에 균열이 생겨 열전 발전 효율이 감소하기 때문으로 사료된다[33]. 그림 4(c)는 스트레쳐블 열전소자의 내구성 테스트를 위해 20%의 인장 변형을 1000 사이클 반복했을 때 소자의 저항 증가 비율 (R/R0)을 그래프로 나타낸 것이다. 내구성 테스트 결과 인장 변형을 1000 사이클 반복했을 때, 열전소자 내부 저항이 15% 증가하는 것을 확인하였으며, 기존 연구와 비교하여 양호한 내구성을 가지는 것으로 판단된다[34,35].

그림 4(d)~4(f)는 실생활에서 스트레쳐블 열전소자의 적용 가능성에 관한 연구를 수행한 결과를 나타낸 것이다. 그림 4(d)의 (i, ii)는 본 연구에서 개발된 스트레쳐블 열전소자를 컵에 부착하여 사용하는 과정의 실제 사진과 열화상 사진을 나타낸 것이며, 0%와 20%의 인장 변형이 있을 때 각각 발전 성능을 측정하였다 (그림 4 (d)의 (iii, iv)). 그림 4(e)와 4(f)는 열전소자를 사용할 때의 출력 전압과 전류의 그래프를 나타낸 것으로, 인장이 없는 상태에서 최대 출력 전류와 전압은 약 2.2 μA 와 7.8 mV가 측정되었다. 20%의 인장 변형이 있는 경우, 측정 결과 출력 전류와 전압은 최대 약 1.4 μA 와 6 mV가 측정되었다.

4. CONCLUSIONS

본 연구에서는 BTS 분말과 PVDF를 혼합하여 열전 복합체 필름을 제작하고, 신축성 있는 은 도금 섬유전극과 Eco-flex를 이용하여 열전소자를 제작하였다. 스트레쳐블 열전 소자의 발전 성능을 측정하기 위하여 자체 제작된 열전 발전 성능 측정장치를 이용하였다. 제작된 소자는 ΔT = 25 K에서 약 2.35 nW의 출력 전력을 나타내었으며, 0 K에서 5 K의 ΔT로 가열 및 냉각을 반복할 때 약 3.4 mV의 전압과 0.25 μA의 전류 신호가 생성됨을 확인하였다. COMSOL 프로그램을 이용한 3차원 유한요소해석을 통해 열전소자에서 발생하는 전압차를 이론적으로 예측하여 실제 출력 성능을 뒷받침하였다. 또한 굴곡진 컵에 소자를 부착하여 발전 성능을 측정하여 스트레쳐블 열전 소자의 실제 적용 가능성을 확인하였다. 스트레쳐블 열전 소자는 우수한 기계적 안정성과 높은 활용 가능성을 가지고 있어 차세대 웨어러블 기기의 신축성 있는 전력원으로 사용이 가능할 것이라 예상된다.