1. 서 론

자동차 부품용 휠 너트는 냉간 단조를 통해서 만들어지고 있고, 이러한 휠 너트의 형상을 냉간에서 단조하기 위한 금형 소재 요구 조건은 높은 경도와 인성을 가지고 있어야 한다. 현재는 고경도의 WC 탄화물을 인성이 있는 금속 결합제를 복합화한 초경 소재들이 금형으로 많이 사용되고 있으며, 그 중에 WC-Co합금이 오랫동안 사용되어 왔다.

WC-Co 초경합금에서 WC의 경우 압축강도는 대략 2.7GPa로 매우 높지만, 인장강도의 경우 344 MPa로 압축강도에 비해서 상당히 낮은 편이다. 즉 압축응력보다 인장 응력에 매우 취약하며, 금형의 수명은 반복되는 인장 응력에 의해 피로 파괴가 일어날 것이다. 자동차용 휠 너트의 경우 다단 냉간 단조기(cold forming machine)에서 주로 제조되며, 단조 하중이 전달되는 금형의 특정한 위치가 높은 인장 응력을 반복적으로 받게 되면서 균열이 발생하고 파괴에 이르게 된다 [1,2]. 본 연구에서는 냉간 단조용 초경 금형의 피로 수명을 예측과 수명 향상을 위한 기초 연구의 전 단계로서 휠 너트 단조에 사용되는 WC-Co 초경합금의 미세조직 인자들과 그에 따른 기계적인 성질, 특히 인장파괴강도, 탄성계수 등의 인장 물성값의 상관관계를 규명하고자 하였다.

WC-Co 초경합금의 기계적 물성값을 결정하는 미세구조적 인자는 WC 입자 크기와 결합제로 쓰이는 코발트(Co)층의 두께이다 [3]. 현재 단조용 금형으로 사용되는 WC-Co 초경합금의 WC 입자 크기는 0.5~10 um 범위이며, WC 입자 크기가 작을수록 굽힘 파단강도 및 경도와 같은 기계적 성질이 높다고 알려져 있다 [4,5]. 그리고 Co층의 두께는 Co의 평균 자유행정거리(binder mean free path, λCo)를 말하며, Co 함량에 비례한다 [6]. 일반적으로 Co층의 두께가 얇을수록 기계적 성질이 증가하며, Co층의 두께를 줄이는 방법으로는 Co 함량을 낮추거나, WC 입자 크기를 미세하게 하고, 균일하게 분산시키는 것이 중요하다. 하지만 Co층의 두께를 줄이기 위해 정해진 범위 이상으로 Co 함량을 줄이면 Co 기지재가 강화재를 감싸는 역할을 못하게 되고, 이는 인성의 저하로 이어진다.

현재 WC-Co 초경합금의 경도와 파괴 인성 등에 대한 연구는 많이 진행되었으나[3,7-10], 인장 시험에 대한 연구 결과 및 보고는 매우 부족하다. 이전의 연구들에서는 WC-Co 초경합금의 인장 강도를 유추하기 위해 3점 굽힘 시험에서 얻어지는 횡 파단 강도(transverse rupture strength, TRS)를 인장 강도로 변환하여 사용하는 방법[11]과 시편의 양 그립부를 변형하여 나사산을 형성하거나, T-자 형상으로 만들어 인장 시험하는 방법 등이 시도되었다 [12,13]. 하지만 굽힘 강도를 인장 강도로 변환하는 방식은 재료 상수 m에 대한 신뢰성이 부족하고, 시편 그립부를 변형하여 인장 시험을 하는 경우 그립부에 응력 집중이 생겨 일축 응력-변형률 선도(stress-strain curve) 해석에 어려움이 있었다.

이러한 문제를 해결하고 WC-Co 초경합금의 인장 강도를 얻기 위해 본 연구에서는 표준규격에 적합한 크기와 모양으로 정형 상태(net shape)의 인장 시편을 제작하고 1축 인장 시험으로 초경 합금의 인장 파괴강도와 탄성계수를 구하였다.

2. 실험 방법

본 연구에서는 냉간 단조용 초경 금형의 상용적인 제조 과정과 동일하게 인장 시험편을 제작하였으며, Co의 무게분율(wt%)에 따른 WC-12wt%Co(12Co), WC-20wt%Co (20Co), WC-22wt%Co(22Co) 의 3가지 조성의 미세구조적 인자들이 기계적 성질에 미치는 영향을 파악하고자 하였다.

본 실험에 사용된 초경합금의 함량 분석은 화학분석(ICP-OES)을 통해 측정하였으며, Co와 C의 무게 분율을 측정한 후 WC의 무게 분율 및 WC와 Co의 상대 부피 분율을 계산하였다. 초경합금의 미세조직 분석은 주사전자현미경(scanning electron microscope, SEM, Quanta 200 FEG, TEI, Korea)을 이용하였으며, 인장 시험편의 그립(grip)부를 절단 후 연마하여 시편으로 사용하였다. WC 입자크기와 λCo는 SEM 미세 조직 사진상에서 단선 분석(linear intercept) 방법으로 측정하였다 [14].

WC-Co 초경합금에서 기계적 성질에 영향을 미치는 인자 중 하나인 탄화물 접촉도(contiguity, C)는 전체 상계면 중 Carbide-Carbide 접촉 계면의 분율을 말한다 [15]. 접촉도의 범위는 0에서 1까지 이며, 일반적으로 Co의 부피 분율에 반비례한다. 접촉도를 구하는 방법은 Gurland에 의해 연구가 진행되었으며[15], 본 연구에서는 단선 분석에서 측정한 계면 접촉 수를 아래의 식 1에 대입하여 접촉도를 구하였다.

식 (1)에서 NWC-WC는 Carbide-Carbide 계면의 접촉 수를 나타내며, NWC-Co는 Carbide-Binder 계면의 접촉 수를 나타낸다. Carbide 계면은 서로를 공유하기 때문에 NWC-WC앞에 2를 붙여준다.

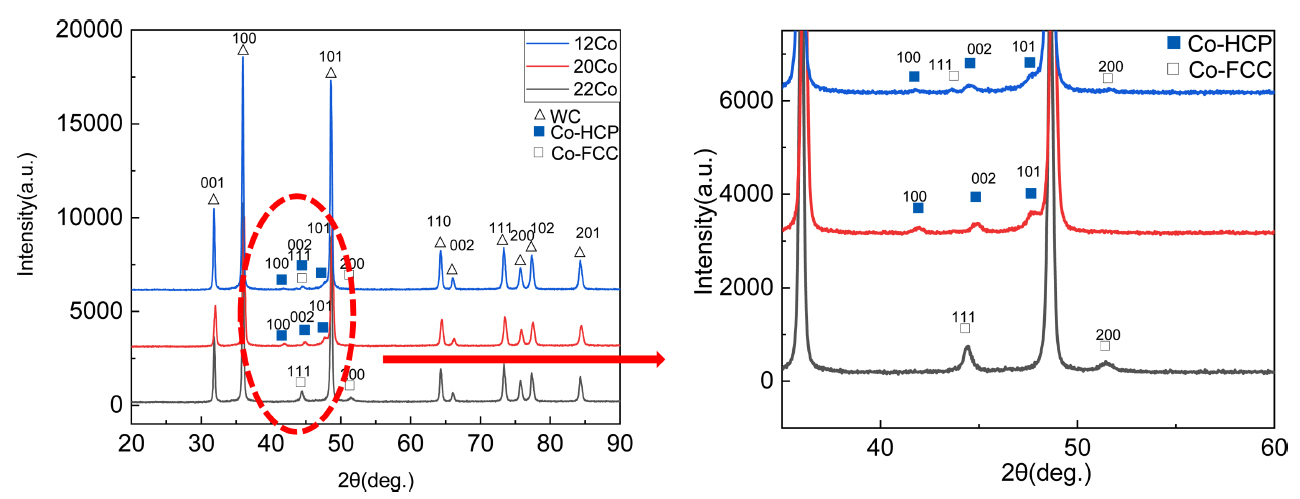

WC-Co 초경합금의 상분석은 X선 회절분석기(X-Ray diffractometer, X’Pert-Pro MPD/PANalytical)를 사용하였으며, 사용된 X-선은 Cu Kα선(λ=0.15456 nm)이었으며, X-선 회절각(2θ)의 주사 범위는 20°~90°로 하였다. X-ray 회절에 나타나는 각 상의 peak들은 WC(101) d=1.884Å, FCC_Co (111) d=2.047Å, HCP_Co(101) d=1.920Å 이었다.

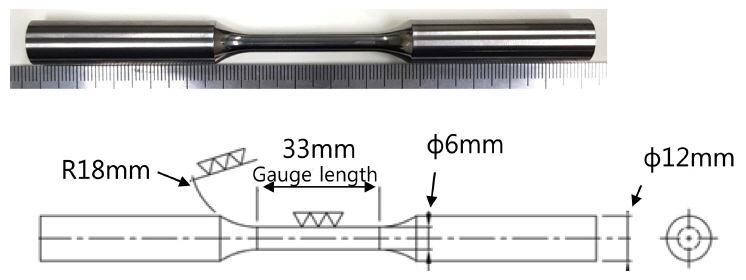

그리고 기계적 물성은 경도와 인장 파괴강도값을 측정하였다. 경도 시험은 로크웰 경도시험기(Mitutoyo, Wizhard)를 이용하였고, 함량이 다른 12Co, 20Co, 22Co 시편에 대하여 각각 다섯 번 측정하여 평균하였다. 인장강도 시험은 만능 인장 시험기(MTS, Landmark 100 kN)를 사용하였으며, 시험 조건은 상온에서 크로스 헤드(cross head) 진행속도 3 mm/min으로 진행하였다. 시편은 KS B 0801 / 14A 표준규격에 의거해서 제작하였으며, 제작된 인장 시편은 아래의 그림 1에 나타내었다. 인장 시험은 Co 함량에 따라 각각 다섯 개의 시편에 대하여 측정하였으며, 인장 시험 후 파단면을 주사전자현미경으로 관찰하였다.

3. 결과 및 고찰

화학 분석을 통해 WC-Co 초경합금의 성분 원소를 측정하였으며, 그 결과를 표 1에 나타내었다. 탄소(C)의 무게 분율(wt%)은 12Co, 20C, 22Co 3종 합금에 대하여 각각 5.36, 4.85, 4.68로 나타났다. Co의 무게 분율(wt%)을 보면 12Co시편의 경우 공칭 값과 같은 값이 나왔지만, 20Co와 22Co의 무게 분율은 각각 19.0과 20.3로 공칭값 보다 작게 나타났다. WC와 Co 각 상의 부피 분율은 WC와 Co의 밀도(ρWC = 15.63 g/cm3, ρCo = 8.90 g/cm3)를 이용하였으며, 화학분석에서 얻어진 Co 함량값 12.0, 19.0, 20.3wt% 값을 대입하여 구하였다. 20Co와 22Co는 매우 근접한 Co 함량과 WC 분율을 가지고 있는 것으로 나타났다.

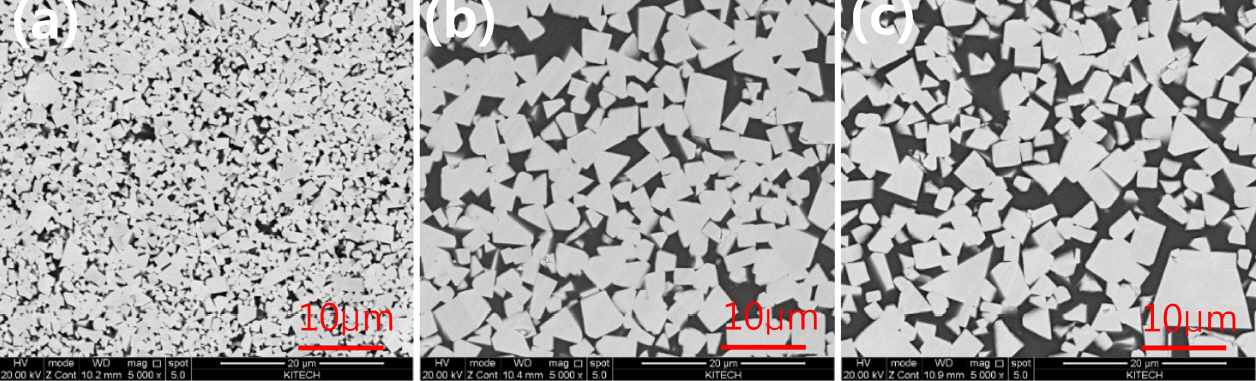

12Co, 20Co, 22Co 3종의 WC-Co 초경 합금의 주사전자현미경으로 관찰한 미세 조직 사진을 그림 2에 나타내었다. 텅스텐 카바이드(WC) 입자는 밝은 회색이며, 이러한 카바이드를 결합하고 있는 코발트(Co)는 검은 부분이다. 그림 2의 (a)는 12Co 조성의 미세조직 사진이며, WC 입자 크기는 매우 미세하며, Co는 WC 사이에 매우 얇게 위치하고 있다. 그림 2의 (b)와 (c)는 20Co와 22Co 조성의 미세 조직 사진이다. 그림 2의 (b)와 (c)의 WC 입자는 (a)와 비교하였을 때 매우 조대한 입자인 것을 알 수 있다. Co층의 분율은 12Co에서 가장 작게 나타나며, 그림 2의 (b) 20Co와 (c) 22Co 두 조성만을 비교하면 22Co가 좀 더 많은 분율이 있음을 알 수 있다. 초경합금의 경우 소결 과정에서 WC 입자는 삼각 프리즘의 형상을 가지게 되며 [16], 12Co, 20Co, 22Co 합금 모두 WC 입자가 각면을 가진 삼각 프리즘의 형태로 입자 성장한 것을 알 수 있다.

그림 2의 주사전자현미경 사진에서 얻어진 이미지(image)에 대하여 각각의 WC-Co 초경 합금의 미세조직적 특성을 파악하였다. 이미지 분석은 단선 분석법을 이용하여 WC-Co 초경 합금의 WC 입자 크기(dwc), λCo, WC-WC 접촉도(contiguity)를 측정하였으며, 결과를 표 2에 나타내었다. 그립부 단면에서 측정한 로크웰 A 경도값도 같이 나타내었다. 표 2에서 12Co의 경우 WC 평균 입자 크기가 0.80 um 정도로 매우 미세한 것을 알 수 있으며, 2.43 um과 2.39 um인 20Co와 22Co 사이에는 큰 차이가 없는 것으로 나타났다. 즉, 20Co와 22Co에 사용된 WC 입자는 동일한 크기의 원료를 사용하여 동일한 수준의 소결 과정을 거친 것으로 추정할 수 있다. Co 평균자유행로 λCo의 경우 Co 함량이 증가할수록 λCo는 증가하며, 반대로 WCWC 접촉도는 감소하는 경향을 나타낸다. 이는 λCo가 Co 함량에 비례하여 증가하며, 접촉도(contiguity)는 Co 함량에 반비례한다는 이전의 연구와 같은 결과를 나타낸다 [17].

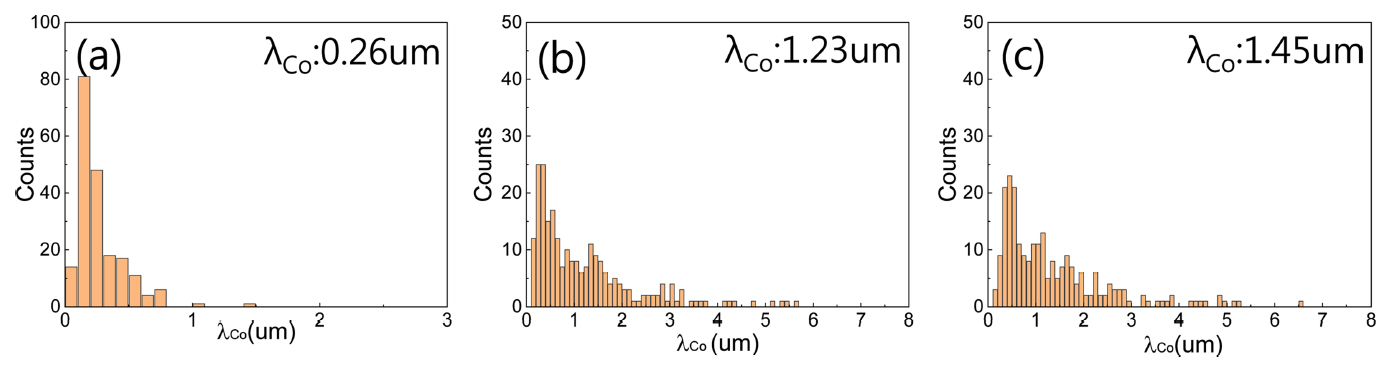

그림 3, 4는 WC 입자 크기와 Co의 평균자유행로 λCo를 히스토그램으로 나타낸 것이다. 12Co의 경우 0~2.5 um 크기 범위까지 나타났으며, 20Co와 22Co의 경우 0~6 um까지 넓은 범위에 분포하고 있다. 12Co의 경우 상대적으로 좁은 입자 분포를 나타내고 있으나, 20Co와 22Co의 경우 약 2 um 크기에서 가장 많은 빈도수를 나타내고 있지만, 그 이상의 크기도 비교적 많은 분포를 하고 있다. 특히, 7~8 um 크기의 매우 큰 WC 입자도 존재한다. 이러한 조대한 WC 입자를 가지고 있는 초경 금형은 인장 성질 값에 많은 편차를 나타낼 것으로 예측된다.

λCo의 분포는 12Co의 경우 0~1 um이며, 20Co와 22Co는 0~5.5 um까지 나타났다. WC 입자 크기 분포와 동일하게 코발트 결합제의 크기, 즉 WC 입자를 둘러싸고 있는 Co층 두께도 넓게 분포하고 있다. WC 입자의 산포와 분산 정도 차이에 따른 결과일 것으로 판단된다. 그러나 20Co와 22Co만을 비교하면 그림 2의 조직사진에서 보이는 것처럼 22Co가 좀 더 두꺼운 Co층을 나타내고 있다. 이전의 연구에서 WC-Co 초경 합금의 경도는 WC 입자 크기와 Co 함량에 영향을 받는다고 알려져 있으며[3-5], Co 함량이 가장 적고 WC 입자 크기가 가장 미세한 12Co의 경도(HRa)는 87.72±0.35이고, WC 입자 크기가 서로 비슷한 20Co와 22Co를 비교하여 보았을 때, 20Co는 83.62±0.12, 22Co는 81.50±0.09로 Co 함량이 조금 증가함에 따라 경도가 조금 낮아짐을 알 수 있다.

그림 5는 12Co, 20Co, 22Co 초경합금 인장시편의 그립부 단면에 대한 X선 회절 패턴 결과이다. X선 회절에서 WC와 Co상 피크만 관찰되었으며, 소결 중 액상 Co와 반응에 의해 생기는 CoxWyC와 W2C 같은 탄화물은 관찰되지 않고 있다. Co는 417°C를 기준으로 고온 안정상인 FCC 구조와 저온 안정상인 HCP로 두 영역으로 나누어진다 [18]. 22Co의 경우 HCP상이 관찰되지 않고 모두 FCC상만 관찰되며, 20Co시편의 경우에는 HCP상과 함께 FCC상도 일부 관찰되었다. 12Co의 경우 HCP와 FCC상 피크가 모두 관찰되었으나, 22Co에 비하여 Co FCC peak가 많이 약한 것을 볼 수 있다. 결과적으로 금속 결합제인 Co는 12Co와 20Co의 경우, 소결 과정 중에 FCC상이 저온상인 HCP상으로 완전히 변태하지 못하고 일부 잔류하는 것으로 나타났으며, 22Co의 경우 고온상인 FCC가 저온상으로 전혀 변태되지 않고 있음을 알 수 있다.

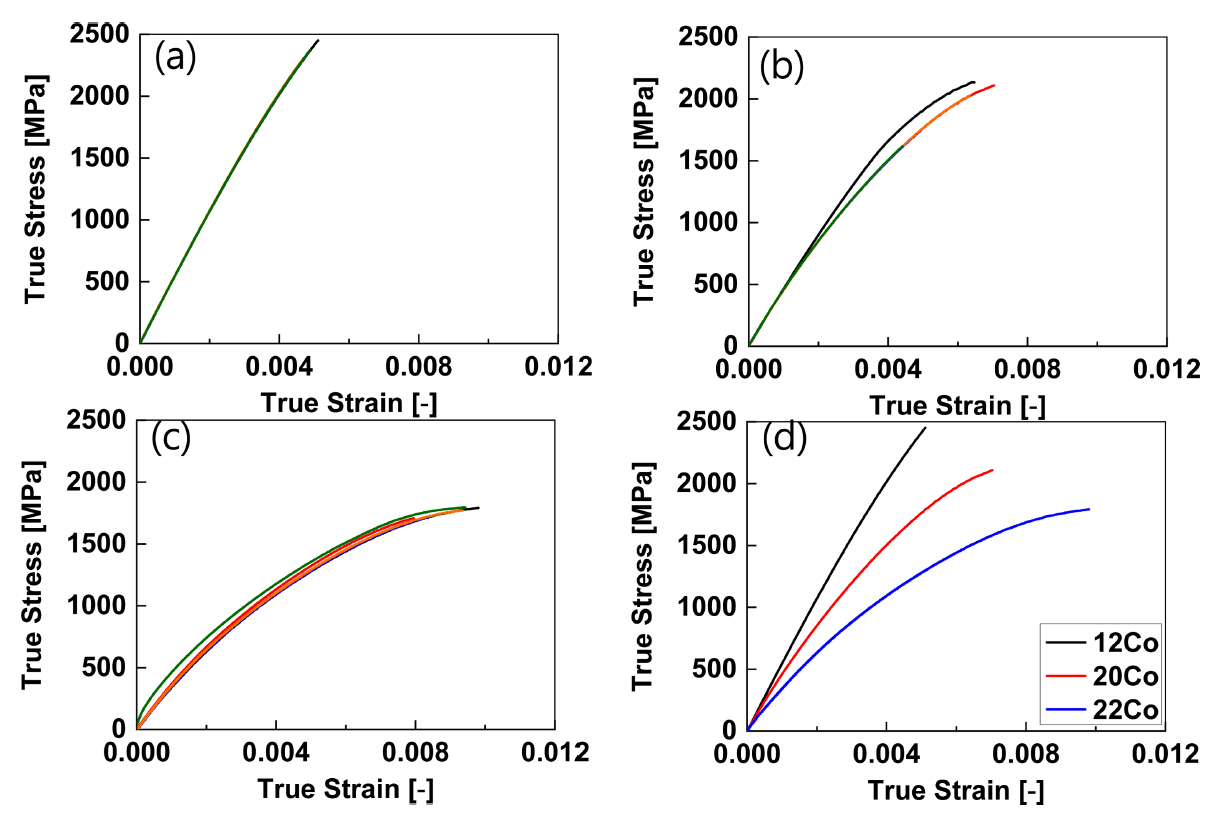

각각의 초경합금에 대한 1축 인장시험에서 얻은 인장 응력-변형률 선도를 그림 6에 나타내었다. 초경 인장시편의 최종 파단은 모두 게이지(gauge) 부분에서 일어났다. 12Co, 20Co, 22Co로 갈수록 그래프의 기울기가 줄어들고 파괴 강도 값이 낮아지는 경향을 나타내었다. 그림 6(a) 12Co의 인장곡선은 선형성이 높고 일정한 값을 나타내고 있으며, 그림 6(b) 20Co와 6(c) 22Co의 경우 시험에서는 인장 파괴강도와 변형률의 편차가 많이 발생하고 있다. 이러한 인장 파괴강도의 편차는 파면에서 관찰되는 결함에 의한 것으로 확인되었다.

WC-Co 초경합금의 인장시험 곡선에서 12Co와 20Co의 경우 변형률이 매우 작아 0.2% offset에 의한 항복점은 나타나지 않고 있으며, 22Co의 경우에는 0.2% 항복점이 나타난다. 이 연구에서는 0.2% offset을 통한 항복강도 대신 인장 파괴강도를 강도값으로 표기하였으며, 표 3에 탄성계수, 변형률과 같이 나타내었다. 초경합금의 인장 파괴강도 평균은 12Co의 경우 2267 MPa, 20Co의 경우 1865 MPa, 22Co의 경우 1732 MPa이다. 표준편차의 경우 20Co에서 230.5로 가장 크게 나타났고, 12Co와 20Co의 표준편차는 파괴강도의 10%이내로 작게 나타났다. WC 입자 크기가 비슷한 20Co와 22Co를 보았을 때, Co의 무게 분율이 20%를 기준으로 최대가 되고, 그 이상 Co함량이 증가하면 굽힘 강도가 감소한다는 연구 결과가 있으나, 거의 동일한 미세조직적 특성을 나타낸 두 합금에서 나타난 강도값 차이는 설명하기 어렵다. 22Co 초경합금의 경우 낮은 강도 값과 큰 변형률을 나타내며, 이는 Co 상이 변형성이 높은 FCC 상으로 존재하기 때문인 것으로 판단된다 [15]. 12Co의 경우는 WC 입자 크기가 20Co와 22Co와 비교하여 매우 작기 때문에 높은 인장 파괴강도 값을 나타낸 것이다.

반면 응력-변형률 선도에서 기울기를 나타내는 탄성계수를 비교해보면 3종 합금 모두 탄성계수값의 표준편차는 매우 작게 나타났다. 복합재료의 탄성계수의 경우 기지상과 강화재의 계면 강도에 의존성이 높으며, 이에 따라서 파단 전까지 모두 동일한 탄성계수값을 나타낸 것으로 판단된다. 즉, 인장 파괴강도 및 변형률 차이처럼 결함 유무 등에 의한 영향은 적게 받은 것이다.

그림 7은 복합재료의 탄성계수 범위를 예측하는 이론적 상한과 하한선도에 12Co, 20Co, 22Co 초경합금의 인장시험에서 얻은 탄성계수값을 Co부피분율에 따라 비교하여 나타낸 그림이다. 인용한 WC와 Co의 인장 탄성계수는 각각 708GPa과 206GPa이다 [19]. 복합재료의 경우 계면에 대한 하중 방향에 따라 혼합법칙의 상한값과 하한값의 범위가 설정되고, 기지재와 강화재의 부피 분율에만 의존하게 된다. WC-Co 초경합금의 경우에서처럼 기지재와 강화재의 탄성계수의 차이가 큰 경우에도 예측된 상한값과 하한값의 범위내에 존재하는 가에 검토가 필요하다. 이전의 연구에서 Paul 등은 에너지 계산에 의해 넓은 범위의 거친 모델값을 제시하였으나, Hashin & Shtrikman 등은 등방성의 제2상(Inclusion)을 상정하여 좀 더 좁은 모델식을 제안하였다 [19,20]. Paul은 기지내에 제2상이 입방정 모양으로 배열한 경우에 복합재의 해석적 인장 탄성계수 근사식(Paul’s “Strength of materials” formula)을 제안하였으며 [20], 이를 그림 7에 같이 나타내었다. 12Co와 20Co의 탄성 계수값은 Hashin & Shtrikman 범위 안에 존재하지만, 22Co의 경우 탄성 계수가 범위 밖에 존재하고 있다. Co의 경우 결정구조인 FCC와 HCP상에 따라 탄성계수의 차이가 있다고 알려져 있으며, FCC상으로의 천이에 의해 탄성계수가 감소한다는 보고가 있다 [21]. 즉, 22Co의 경우 상 분석 결과 FCC_Co 상만 관찰되었으며, 낮은 탄성계수값을 가지는 FCC_Co 기지상이 WC-Co 초경 합금의 복합재 탄성계수값 예측 범위에서 벗어나게 한 것으로 판단된다.

그림 8은 20Co 인장 시험편의 파단면을 주사전자현미경으로 관찰한 사진이다. 인장강도 편차가 큰 20Co에서는 그림 8과 같은 다수의 기공(voids)들이 시편에서 각각 관찰되었으며, 기공 주변에서는 Co상만 존재하는 Co 편석 영역이 관찰되었다. 이러한 Co 편석은 WC-Co 초경합금의 소결 과정에서 나타나는 것으로, 액상 Co가 WC 사이의 채널을 통하여 고상 WC 입자 동반 없이 액상 Co만으로 공극을 채우게 되어 Co lake라는 결함으로 나타난다 [22,23]. 파단 기점에서 발견된 기공들과 Co 편석이 인장 강도의 편차를 일으킨 것으로 판단되며 소결 조건과 미세 구조의 관계에 대해 추가적인 연구가 필요할 것으로 보여진다 [24].

4. 결 론

WC-Co 초경합금의 미세구조가 인장 성질에 미치는 영향을 파악하기 위하여, WC 입자 크기, λCo, 접촉도 등의 미세구조적 인자들과 Co 결정상(phase) 분석을 진행하였다. 또한 WC-Co 초경합금의 인장 시험편을 표준규격에 의해 제작하였고, Co 함량에 따른 인장 파괴강도 및 탄성계수값을 구하였다. 본 연구를 통하여 얻은 결론은 다음과 같다.

1. WC-Co 초경합금의 미세구조적 인자값은 다음과 같다. 12Co, 20Co, 22Co 각 합금의 WC 입자 크기는 0.80±0.46 um, 2.43±1.26 um, 2.39±1.34 um이었으며, 결합제 Co상의 두께 λCo는 0.26±0.20 um, 1.24±0.88 um, 1.45±1.27 um로 Co 함량이 증가함에 따라 증가하는 경향을 나타내었다. 반대로 WC-WC 접촉도는 각각 0.45±0.12, 0.39±0.12, 0.35±0.14이었으며, Co 함량이 증가할수록 감소하였다.

2. 결합제인 Co 상은 X선 분석 결과, 12Co와 20Co에서 저온 안정상인 HCP_Co상과 고온 안정상인 FCC_Co상이 혼합되어 나타났다. 이는 소결 과정에서 생성된 FCC_Co가 냉각시에 HCP_Co로 완전한 변태를 하지 못하여 나타난 결과이며, 22Co의 경우 FCC_Co상만 나타난 것은 냉각 과정에서 Co의 상변태가 일어나지 않은 것을 알 수 있다.

3. WC-Co 초경합금의 1축 인장시험 결과 Co 함량 증가에 따라서 즉, 12Co, 20Co, 22Co합금의 인장 파괴강도 값은 2267.8±143.4 MPa, 1865.8±230.5 MPa, 1732.2±38.9 MPa이었으며, 탄성 계수는 548.7±4.7 GPa, 463.3±3.1 GPa, 362.8±3.1 GPa로 나타났다. 12Co와 20Co의 탄성계수는 이전의 연구에서 제안한 WC-Co 초경합금 탄성계수 예측 모델의 상한값과 하한값 범위 안에 나타났지만, 22Co의 탄성계수는 Co 결정상 차이에 의해 하한값 범위보다 낮게 나타났다.

4. 인장 시험편 파단면에서는 매우 큰 기공(void) 등이 관찰되었으며, 이와 함께 Co 편석 현상도 관찰되었다. 이러한 기공, 편석 등의 제조 결함이 인장 강도값의 편차에 크게 영향을 미치는 것으로 판단된다.