|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractThe localized corrosion behavior of precipitation-hardened UNS N07718 was investigated by immersion tests in 6 wt% FeCl3 + 1.0 wt% HCl and the use of electrochemical techniques in a simulating solution of a diluted-sour environment of 25 wt% NaCl + 0.5 wt% CH3COOH. The Ti carbides and Nb-Mo carbides with 1-10 ┬Ąm size were distributed in the alloy. After immersion at a solution temperature higher than 45┬░C, localized corrosion with a depth of over 25 ┬Ąm was identified, and the critical pitting temperature was determined to be 45┬░C. Potentiodynamic polarization showed that the surface of the UNS N07718 was immediately passivated in the experimental solution. The passivity-maintaining current density was gradually increased with increasing solution temperature, and finally, localized corrosion was initiated or propagated at 0.5 VSSE in 80┬░C. The localized corrosion was initiated or propagated at the interface between the Ti and Nb-Mo carbides and the alloy substrate. Scanning Kelvin probe microscopic images revealed that the contact-potential difference values were in the order of Ti carbide > Nb-Mo carbide > alloy substrate, indicating that the carbides and alloy substrate act as a cathode and an anode, respectively, forming a micro-galvanic couple. Therefore, it is concluded that localized corrosion is initiated at the interface between the carbides and substrates in UNS N07718.

1. ņä£ ļĪĀUNS N07718ņØĆ Ni, CrņØś ņŻ╝ņÜö ĒĢ®ĻĖł ņøÉņåīņÖĆ ļŹöļČłņ¢┤ Fe, Nb, Mo, Ti ļō▒ņØ┤ ĒżĒĢ©ļÉ£ ņŗ£ĒÜ© Ļ▓ĮĒÖö ĒĢ®ĻĖłņ£╝ļĪ£ ĻĄŁļČĆ ļČĆņŗØ ļ░Å Ļ│Āņś© ņé░ĒÖö ĒŖ╣ņä▒ņØ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ│äņŚ┤ņØś Fe-Cr ĒĢ®ĻĖłļ│┤ļŗż ņÜ░ņłśĒĢśņŚ¼ ņäØņ£Ā ņŗ£ņČö ļ░Å ļ░£ņĀä ļČĆĒÆłņØś ņåīņ×¼ ļō▒ņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż[1-3]. ļśÉĒĢ£, UNS N07718ņØĆ ņÜ®ņĀæņä▒ņØ┤ ņÜ░ņłśĒĢ┤ņĀüņĖĄ Ļ░ĆĻ│ĄņÜ® ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉ£ļŗż[4-6]. UNS N07718ņØĆ ņŻ╝ļĪ£ ĒĢ┤ņ¢æ ļ░Å ņäØņ£Ā ņŗ£ņČö ĒÖśĻ▓ĮņØĖ ņé¼ņøī ĒÖśĻ▓ĮņŚÉņä£ ļ│╝ĒŖĖ, ļäłĒŖĖ ļō▒ņØś ļČĆĒÆł ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ ĒŖ╣ņä▒ņØĆ ļČĆĒÆłņØś ņłśļ¬ģņŚÉ ļīĆĒĢ£ ņŗĀļó░ņä▒ņØä ņĢīĻĖ░ ņ£äĒĢ┤ ņżæņÜöĒĢśļŗż.

UNS N07718ņØś ļČĆņŗØ ĒŖ╣ņä▒ņØĆ ņŗ£ĒÜ© Ļ▓ĮĒÖöņŚÉ ņØśĒĢ┤ ņ×ģļé┤ ļśÉļŖö ņ×ģĻ│äņŚÉ ņäØņČ£ļÉ£ ņłś ņŗŁ~ņłś ļ░▒ nmņØś ╬│ŌĆ│ Ni3(Nb,Ti), ╬│ŌĆ▓ Ni3(Al,Ti)ņÖĆ ņ×ģļé┤ņŚÉ ļČäņé░ļÉśņ¢┤ ņĪ┤ņ×¼ĒĢśļŖö ņłś ╬╝m Ēü¼ĻĖ░ņØś ĻĖłņåŹ ĒāäĒÖöļ¼╝ (Metal Carbide)ļō▒ņŚÉ ņØśĒĢ┤ ņśüĒ¢źņØä ļ░øņØä ņłś ņ׳ļŗżĻ│Ā ĒĢ£ļŗż[7-9]. ņäØņČ£ļ¼╝ņØś Ni ļåŹļÅäĻ░Ć ĻĖ░ņ¦Ćļ│┤ļŗż ļåÆņĢä ĻĖ░ņ¦ĆņÖĆ ņäØņČ£ļ¼╝ ņé¼ņØ┤ņŚÉ ļ»Ėņåī ņśüņŚŁņØś Ļ░łļ░öļŗē ņģĆņØ┤ ĒśĢņä▒ļÉ£ļŗż. ĻĖ░ņ¦ĆļŖö ņ¢æĻĘ╣ (anode), ņäØņČ£ļ¼╝ņØĆ ņØīĻĘ╣ (cathode)ņ£╝ļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ĻĖ░ņ¦ĆņØś ņ¢æĻĘ╣ ļ░śņØæ, ņśłļź╝ ļōżļ®┤ ĻĄŁļČĆ ļČĆņŗØ ļō▒ņØ┤ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż. Shuncun ļō▒ņØĆ ņĀüņĖĄ ņĀ£ņĪ░ļÉ£ UNS N07718ņØś ņäØņČ£ļ¼╝Ļ│╝ ĻĖ░ņ¦ĆĻ░Ć Ļ░łļ░öļŗł ņīŹņØä ņØ┤ļŻ©ņ¢┤ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢĀ Ļ▓āņØ┤ļØ╝Ļ│Ā ņČöņĖĪĒ¢łļŗż[10]. ĒĢśņ¦Ćļ¦ī, ņØ┤ļź╝ ņŗżĒŚśņĀüņ£╝ļĪ£ ļ░ØĒśĆļéĖ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ņ░ŠņĢäļ│┤ĻĖ░ ņ¢┤ļĀĄļŗż. ĻĘĖĻ▓āņØĆ ņäØņČ£ļ¼╝ņØ┤ ņłś nm ņĀĢļÅäļĪ£ ņ×æņĢä ņäØņČ£ļ¼╝Ļ│╝ ĻĖ░ņ¦Ć ņāü Ļ░äņØś ņāüļīĆņĀü ņØ╝ ĒĢ©ņłś ļśÉļŖö ņĀæņ┤ē ņĀäņ£ä ņ░©ņØ┤ ļō▒ņØä ņĖĪņĀĢĒĢśĻĖ░Ļ░Ć ņ¢┤ļĀżņøĀĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā ņāØĻ░üĒĢ£ļŗż.

ļ│Ė ļģ╝ļ¼ĖņØś ņĀĆņ×ÉļōżņØĆ ņāüņś©ņØś 5 wt% NaCl + 0.5 wt% CH3COOHņŚÉņä£ UNS N07718ņŚÉ ĒśĢņä▒ļÉ£ Nb-Mo ļśÉļŖö Ti ĒāäĒÖöļ¼╝Ļ│╝ ĻĖ░ņ¦Ć ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņāü Ļ│äļ®┤ņŚÉņä£ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņØä ņĄ£ņ┤łļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż[11]. ņŗ£ĒÜ© Ļ▓ĮĒÖöļÉ£ UNS N07718ņŚÉņä£ļŖö ņŻ╝ļĪ£ Nb-Mo- ņÖĆ Ti- ĒāäĒÖöļ¼╝ņØ┤ ĒĢ®ĻĖł Ēæ£ļ®┤ņŚÉ ļ¼┤ņ×æņ£äļĪ£ ļČäņé░ļÉśņ¢┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ĻĖłņåŹ ĒāäĒÖöļ¼╝Ļ│╝ ĻĖ░ņ¦ĆņāüĻ│╝ņØś ņĀäĻĖ░ĒÖöĒĢÖņĀü ņŚÉļäłņ¦Ć ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĖĪĒĢśņśĆļŗż. ļŗżļ¦ī, ĻĄŁļČĆ ļČĆņŗØņØś ĻĖ░ņĀÉņØ┤ ļÉśļŖö ĻĖłņåŹ ĒāäĒÖöļ¼╝Ļ│╝ ĻĖ░ņ¦ĆņØś ņāüļīĆņĀü ņØ╝ ĒĢ©ņłś, ņĀæņ┤ē ņĀäņ£äņ░© ļō▒ņŚÉ ļīĆĒĢ£ ņŗżĒŚśņĀü ņ”Øļ¬ģņØ┤ ņØ┤ļŻ©ņ¢┤ ņ¦Ćņ¦ĆļŖö ņĢŖņĢśļŗż. ļŹöņÜ▒ņØ┤, ņāüņś©ņØś 5 wt% NaCl + 0.5 wt% CH3COOH ņÜ®ņĢĪņŚÉņä£ļŖö ņĀäĻĖ░ĒÖöĒĢÖņĀü Ļ░ĆņåŹ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśĻĖ░ņŚÉ UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØ┤ ļåÆņĢśļŗż. ļ░£ņāØĒĢ£ pit ļō▒ņØś Ļ╣ŖņØ┤ņÖĆ ļäłļ╣ä ļō▒ņØ┤ <1 ╬╝m ņĀĢļÅäņśĆļŗż. ļåÆņØĆ ļåŹļÅäņØś Cl- ņØ┤ ĒżĒĢ©ļÉ£ ļ¼ĮņØĆ ņé¼ņøī ļ¬©ņé¼ ĒÖśĻ▓ĮņŚÉņä£ ĻĖłņåŹ ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņŚÉņä£ ļ░£ņāØĒĢśļŖö UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ Ļ▒░ļÅÖņØä ņĀæņ┤ē ņĀäņ£äņ░© ļō▒ņØś Ēæ£ļ®┤ ņŚÉļäłņ¦Ć ņĀĢļ│┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ĻĄŁļČĆ ļČĆņŗØņØś Ļ░£ņŗ£ņŚÉ ļīĆĒĢ£ ņČöĻ░Ć ņĀĢļ│┤Ļ░Ć ĒĢäņÜöĒĢśņśĆļŗż. ļŹöņÜ▒ņØ┤, UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ĒÅēĻ░ĆĒĢśļŖö ASTM G48 Cņ£╝ļĪ£ ĒÅēĻ░ĆĒĢ£ ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäņŚÉ ļīĆĒĢ£ ņäĀĒ¢ē ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ņ¦ĆĻĖłĻ╣īņ¦Ć ņĢäņēĮĻ▓īļÅä ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖöļŗż. ļ│Ė ņŚ░ĻĄ¼ļŖö ņØ╝ļ░śņĀüņØĖ ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØś ņ¦ĆĒæ£ņØĖ ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅä (Critical Pitting Temperature, CPT)ļź╝ ņĖĪņĀĢĒĢśĻ│Ā, ĒżĒÖö ļåŹļÅäņŚÉ ĻĘ╝ņĀæĒĢ£ 25 wt% NaCl + 0.5 wt% CH3COOH ņÜ®ņĢĪņŚÉņä£ņØś ņŗ£ĒÜ© Ļ▓ĮĒÖöļÉ£ UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņĀĢļ│┤ņÖĆ ĒĢ©Ļ╗ś ĻĄŁļČĆ ļČĆņŗØņØś ĻĖ░ņĀÉņØ┤ ļÉśļŖö ĒāäĒÖöļ¼╝Ļ│╝ ĻĖ░ņ¦ĆņØś ņĀæņ┤ē ņĀäņ£ä ņ░©ņŚÉ ļīĆĒĢśņŚ¼ Ļ▓ĆĒåĀĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1 ņé¼ņÜ® ņ×¼ļŻīļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ĒĢ®ĻĖłņØĆ UNS N07718 (ņäĖņĢäņ░ĮņøÉĒŖ╣ņłśĻ░Ģ)ļĪ£ ņżæļ¤ē ļ░▒ļČäņ£© ĻĖ░ņżĆņ£╝ļĪ£ Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņ¦üĻ▓Į 26 mmņØś ļ┤ēĒśĢ ņŗ£ĒÄĖņØä ņĀ£ņĪ░ĒĢ£ ļÆż 1050┬░CņŚÉņä£ 2.5ņŗ£Ļ░ä ļÅÖņĢł ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ĒĢśĻ│Ā ņłśļāēĒĢśņśĆļŗż. ņØ┤ ņŗ£ĒÄĖņØä 780┬░CņŚÉņä£ 8ņŗ£Ļ░ä ļÅÖņĢł ņŗ£ĒÜ© ņŚ┤ņ▓śļ”¼ĒĢśĻ│Ā Ļ│ĄļףĒĢśņśĆļŗż.

2.2 Ēæ£ļ®┤ ļČäņäØ2.2.1 ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņŗ£ĒÄĖņØĆ ņĢĮ 5 mm ļæÉĻ╗śļĪ£ ņĀłļŗ©, SiCļĪ£ #3000Ļ╣īņ¦Ć ņŚ░ļ¦łĒĢ£ ļÆż 1 ╬╝m diamond ĒśäĒāüņĢĪņ£╝ļĪ£ Ļ▓Įļ®┤ ņŚ░ļ¦łĒĢśņśĆļŗż. KallingŌĆÖs No.2 ņÜ®ņĢĪ (2 g CuCl2 + 20 ml HCl + 20 ml C2H5OH)ņŚÉņä£ 35ņ┤ł Ļ░ä ļŗ┤Ļ░Ć ņŚÉņ╣ŁĒĢ£ ļÆż, Ēæ£ļ®┤ņØä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. Ļ▓Įļ®┤ ņŚ░ļ¦łĒĢśĻ│Ā ņŚÉņ╣ŁĒĢśņ¦Ć ņĢŖņØĆ ņŗ£ĒÄĖ Ēæ£ļ®┤ņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (MIRAI LMH, TESCAN, Czech)ņØä ņé¼ņÜ®ĒĢśņŚ¼ Ēøäļ░® ņé░ļ×Ć ņĀäņ×Éņāü (Back-scattered Electron Image) ļ░Å ņØ┤ņ░©ņĀäņ×Éņāü (Secondary Electron Image)ņØä ņ¢╗ņŚłņ£╝ļ®░ ņŚÉļäłņ¦Ć ļČäņé░ ļČäĻ┤æĻĖ░ (Energy Dispersive Spectroscopy, EDS)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĒÖöĒĢÖ ņĪ░ņä▒ņØä ļČäņäØĒĢśņśĆļŗż.

2.2.2 Ēæ£ļ®┤ ĒśĢņāü ļ░Å ņĀæņ┤ē ņĀäņ£äņ░© ņĖĪņĀĢĻ▓Įļ®┤ ņŚ░ļ¦łļÉ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ ĒśĢņāü ļ░Å ņĀæņ┤ē ņĀäņ£äņ░©ļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ ņøÉņ×É Ēל Ēśäļ»ĖĻ▓Į (XE-100, Park Systems, Korea)ņØä ņĀĢņĀäĻĖ░ Ēל Ēśäļ»ĖĻ▓Į (Electrostatic Force Microscope) ļ¬©ļō£ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņ╝łļ╣ł ĒāÉņ╣© Ēל Ēśäļ»ĖĻ▓Į (Kelvin Porbe Force Microscope)ņ▓śļ¤╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż. ļ®┤ņĀü 30 ├Ś 30 ╬╝m2ņØä Cr/PtļĪ£ ņĮöĒīģļÉ£ Si ĒāÉņ╣© (Multi75E, Park Systems)ņ£╝ļĪ£ ņŻ╝ņé¼(ĶĄ░µ¤╗)ĒĢśņśĆļŗż. ĒīüņØś Ļ│Ąņ¦ä ņŻ╝ĒīīņłśļŖö 75 ┬▒ 15 kHzņØ┤Ļ│Ā Ēל ņāüņłśļŖö 1 ~ 7 N mŌĆÆ1 ņØ┤ļ®░, Ēīü ņäĀļŗ©ņØś ņ¦üĻ▓ĮņØĆ <25 nmņØ┤ļŗż.

2.2.3 Ļ│ĄņŗØ Ļ╣ŖņØ┤ ņĖĪņĀĢņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 6 wt% FeCl3 + 1 wt% HClņŚÉ 72ņŗ£Ļ░ä ņ╣©ņ¦Ć Ēøä Ļ║╝ļéĖ ņŗ£ĒÄĖ Ēæ£ļ®┤ ĒśĢņāüņØä Ļ│Ąņ┤łņĀÉ ļĀłņØ┤ņĀĆ Ēśäļ»ĖĻ▓Į (VK-X100, Keyence, Japan)ņ£╝ļĪ£ ļČäņäØĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ Ēśäļ»ĖĻ▓ĮņØĆ 661 nm ĒīīņןņØś ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśļ®░ Ēæ£ņŗ£ ļČäĒĢ┤ļŖźņØĆ 10 nmņØ┤ļŗż. Ēæ£ļ®┤ ļČäņäØ ļ®┤ņĀüņØĆ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢ£ ņśüņŚŁņØä ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░ ņĢĮ 700 ├Ś 500 ╬╝m2ņØ┤ļŗż.

2.3 ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅä ņĖĪņĀĢņ¦üĻ▓Į 26 mmņØś UNS N07718 ņŗ£ĒÄĖņØä ņĢĮ 8 mm ļæÉĻ╗śļĪ£ ņĀłļŗ©ĒĢ£ ļÆż, SiC #100ņ£╝ļĪ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņØä Ļ│Āļź┤Ļ▓ī ņŚ░ļ¦łĒĢśņŚ¼ ņĢäņäĖĒåż, ņŚÉĒāäņś¼, ļ¼╝ļĪ£ ņ┤łņØīĒīī ņäĖņ▓ÖĒĢśņśĆļŗż. ASTM G48 C ļ░®ļ▓Ģ[12]ņ£╝ļĪ£ 6 wt% FeCl3 + 1 wt% HClņŚÉņä£ ņ╣©ņ¦Ć ĒĢ£ ļÆż, pit ļō▒ņØś Ļ╣ŖņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļź╝ ņ¢╗ņŚłļŗż. ļČĆņŗØ ņåŹļÅäļŖö ņĢäļלņØś ņŗØ[13]ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņ¢╗ņŚłļŗż.

ņŚ¼ĻĖ░ņä£ WļŖö ņ╣©ņ¦Ć ņŗ£Ļ░ä (72ņŗ£Ļ░ä) Ēøä ļ¼┤Ļ▓ī Ļ░Éļ¤ē (mg), AļŖö ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņĀü (in2), TļŖö ņ╣©ņ¦Ć ņŗ£Ļ░ä (h), ĻĘĖļ”¼Ļ│Ā DļŖö ņŗ£ĒÄĖņØś ļ░ĆļÅä (g cmŌĆÆ3)ņØ┤ļŗż.

2.4 ņĀäĻĖ░ĒÖöĒĢÖ ņŗżĒŚśņĀäĻĖ░ĒÖöĒĢÖ ņģĆņŚÉ ņŚ░Ļ▓░ļÉ£ ņé╝ņĀäĻĘ╣ņØä ņĀäņ£äņ░©Ļ│ä (SP-300, Biologic, France)ņŚÉ ņĀäĻĖ░ņĀüņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśņŚ¼ ņé¼ņÜ®ĒĢśņśĆļŗż. ņ¦üĻ▓Į 26 mmņØś UNS N07718 ņŗ£ĒÄĖņØä ņŻ╝ņäØņ£╝ļĪ£ ļÅÖņäĀĻ│╝ ņÜ®ņĀæ, ņŚÉĒÅŁņŗ£ ļĀłņ¦äņŚÉ ņ╣©ņ¦ĆĒĢśĻ│Ā SiC #600ņ£╝ļĪ£ ņŚ░ļ¦łĒĢ£ Ēøä Ēæ£ļ®┤ņØä ņÜ®ņĢĪņŚÉ ļģĖņČ£ļÉśļŖö ļ®┤ņĀü (1 cm2)ņØä ņĀ£ņÖĖĒĢśĻ│Ā ņŚÉĒÅŁņŗ£ ņĀæņ░®ņ▓┤ļĪ£ ļÅäĒżĒĢśņŚ¼ ņ×æņŚģ ņĀäĻĘ╣ņØä ņżĆļ╣äĒĢśņśĆļŗż. ņ×æņŚģ ņĀäĻĘ╣ņØś ļģĖņČ£ ļ®┤ņĀüņØĆ ņĢĮ 1 cm2ņØ┤ļŗż. Ēæ£ļ®┤ņĀü 20 cm2 ņØ┤ņāüņØĖ ļ░▒ĻĖłņØä ļ│┤ņĪ░ ņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆĻ│Ā, ĒżĒÖö KCl ņłśņÜ®ņĢĪņŚÉ ļŗ┤ĻĖ┤ Ag/AgCl ņĀäĻĘ╣ (Silver/Silver chloride Electrode in saturated KCl, SSE)ņØä ĻĖ░ņżĆ ņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ĻĖ░ņĪ┤ņŚÉ ļ¼ĮņØĆ ņé¼ņøī ĒÖśĻ▓ĮņØä ļ¬©ņé¼ĒĢśļŖö NACE TM0177 A 5 wt% NaCl + 0.5 wt% CH3COOH ņÜ®ņĢĪļ│┤ļŗż Ļ░ĆĒś╣ĒĢ£ ļČĆņŗØ ņŗżĒŚśņØä ņ£äĒĢ┤ 25 wt% NaCl + 0.5 wt% CH3COOH ņÜ®ņĢĪņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

UNS N07718ņØś Ļ░£ļ░® ĒÜīļĪ£ ņāüņØś ņĀäĻĘ╣ ņĀäņ£äļź╝ 1ņŗ£Ļ░ä ļÅÖņĢł ņĖĪņĀĢĒĢśņŚ¼ ņ¢╗ņØĆ ļČĆņŗØ ņĀäņ£äļ│┤ļŗż ŌĆÆ50 mVņŚÉņä£ 0.167 mV sŌĆÆ1ņØś ņåŹļÅäļĪ£ ņĀäļźś ļ░ĆļÅäĻ░Ć 5 mA cmŌĆÆ2 ņØ┤ ļÉĀ ļĢīĻ╣īņ¦Ć ņĀäņ£äļź╝ ļŗ©Ļ│äņĀüņ£╝ļĪ£ ņØĖĻ░ĆĒĢśņśĆĻ│Ā ņĄ£ņåī 3ļ▓ł ņØ┤ņāüņØś ņ£ĀĒÜ©ĒĢ£ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņ×¼Ēśäņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż. 0.5 VSSEļź╝ 300ņ┤ł ļÅÖņĢł ņØĖĻ░ĆĒĢ£ ļÆż, ņ×æņŚģ ņĀäĻĘ╣ņŚÉņä£ UNS N07718 ņŗ£ĒÄĖņØä Ļ║╝ļé┤ņ¢┤ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ ņŗ£ĒÄĖ Ēæ£ļ®┤ņØä ļČäņäØĒĢśņśĆļŗż. ņĀäĻĖ░ĒÖöĒĢÖ ņŗżĒŚś Ēøä ņ×æņŚģ ņĀäĻĘ╣ņØś ĻĖłņåŹ ņŗ£ĒÄĖĻ│╝ ņŚÉĒÅŁņŗ£ ļĀłņ¦ä ņé¼ņØ┤ņŚÉņä£ Ēŗł ļČĆņŗØņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

ĻĘĖļ”╝ 1ņØĆ UNS N07718 ņŗ£ĒÄĖņØä Ļ▓Įļ®┤ ņŚ░ļ¦łĒĢ£ ļÆż KallingŌĆÖs No.2 ņÜ®ņĢĪņŚÉņä£ ņŚÉņ╣ŁĒĢśĻ│Ā Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņé¼ņ¦äņØ┤ļŗż. ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņāüņØś ĻĖ░ņ¦ĆņŚÉ ņłś ╬╝m Ēü¼ĻĖ░ņØś ņ×ģņ×ÉļōżņØ┤ ļČäĒżļÉśņ¢┤ ņ׳ļŗż. ņ×ģņ×ÉļōżņØĆ Ļ▓░ņĀĢļ”ĮĻ│ä ļśÉļŖö Ļ▓░ņĀĢļ”Įļé┤ņŚÉ ĻĄŁĒĢ£ļÉśņ¢┤ ļČäĒżĒĢśņ¦Ć ņĢŖĻ│Ā ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ļ│Āļź┤Ļ▓ī ļČäņé░ļÉśņ¢┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņ×ģņ×ÉļōżņØĆ ņŻ╝ļĪ£ Nb ļśÉļŖö Ti ĒāäĒÖöļ¼╝ņØ┤Ļ│Ā 1250┬░C ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ ņäØņČ£ļÉśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż[14,15].

ĻĘĖļ”╝ 2ļŖö ņŚÉņ╣ŁĒĢśņ¦Ć ņĢŖņØĆ UNS N07718ņØś Ēæ£ļ®┤ņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņāüĻ│╝ ņØ┤ņ░©ņĀäņ×ÉņāüņØś EDS ļČäņäØ Ēøä ņøÉņåī ļ¦ĄĒĢæ Ļ▓░Ļ│╝ņØ┤ļŗż. Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņāüņŚÉņä£ļŖö ņĢĮ 1~10 ╬╝m Ēü¼ĻĖ░ņØś ņ×æņØĆ ņ×ģņ×ÉļōżņØ┤ ĒØæļ░▒ņØś ņØīņśü ņ░©ņØ┤ļź╝ ļ│┤ņØĖļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņāüņØĆ ņāüļīĆņĀüņ£╝ļĪ£ ļ¼┤Ļ▒░ņÜ┤ ņøÉņåīļź╝ ĒżĒĢ©ĒĢ£ ņāüņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ļ░Ćļ▓╝ņÜ┤ ņøÉņåīļź╝ ĒżĒĢ©ĒĢśļŖö ņāüļ│┤ļŗż ļ░ØĻ▓ī ļéśĒāĆļé£ļŗż. ĻĘĖļ”╝ 2ņØś Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņāüņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļ░ØņØĆ ņ×ģņ×ÉņÖĆ ņāüļīĆņĀüņ£╝ļĪ£ ņ¢┤ļæÉņÜ┤ ņ×ģņ×ÉĻ░Ć Ļ│Āļź┤Ļ▓ī ļČäĒżĒĢ£ļŗż. EDS ļ¦ĄĒĢæ ļČäņäØ Ļ▓░Ļ│╝, ņāüļīĆņĀüņ£╝ļĪ£ ļ░ØņØĆ ņ×ģņ×ÉļŖö Nb-MoņØś ļåŹļÅäĻ░Ć ļåÆņĢśĻ│Ā ņāüļīĆņĀüņ£╝ļĪ£ ņ¢┤ļæÉņÜ┤ ņ×ģņ×ÉļōżņØĆ TiņØś ļåŹļÅäĻ░Ć ļåÆņĢśļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ EDS ļČäņäØņ£╝ļĪ£ Naļ│┤ļŗż Ļ░Ćļ▓╝ņÜ┤ ņøÉņåīļź╝ Ļ▓ĆņČ£ĒĢśĻĖ░ ņ¢┤ļĀĄļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż[16]. ĻĘĖļ¤¼ļ»ĆļĪ£ ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņ×ģņ×ÉļōżņØś C ĒĢ©ļ¤ēņŚÉ ļīĆĒĢ£ ņĀĢņä▒ ļČäņäØ Ļ▓░Ļ│╝ļŖö ĒżĒĢ©ĒĢśņ¦Ć ņĢŖņĢśļŗż. Ēøäļ░® ņé░ļ×Ć ņĀäņ×É ņāüņØś ņ×æņØĆ ņ×ģņ×Éļōż ņżæ ņāüļīĆņĀüņ£╝ļĪ£ ļ░ØņØĆ ņ×ģņ×ÉļŖö Nb-Mo ĒāäĒÖöļ¼╝ņØ┤Ļ│Ā ņāüļīĆņĀüņ£╝ļĪ£ ņ¢┤ļæÉņÜ┤ ņ×ģņ×ÉļōżņØĆ Ti ĒāäĒÖöļ¼╝ļĪ£ ņČöņĖĪĒĢĀ ņłś ņ׳ļŗż.

Ēæ£ 2ļŖö UNS N07718ņØä ASTM G48 CņŚÉ ļö░ļØ╝ 35, 40, 45┬░CņØś 6 wt% FeCl3 + 1 wt% HCl ņÜ®ņĢĪņŚÉņä£ 72ņŗ£Ļ░ä ņ╣©ņ¦Ć Ēøä Ļ│Ąņ┤łņĀÉ ļĀłņØ┤ņĀĆ Ēśäļ»ĖĻ▓ĮņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ Ēæ£ļ®┤ pitņØś Ļ╣ŖņØ┤ņÖĆ Ļ░£ņłś ņĀĢļ│┤ņØ┤ļŗż. 45┬░C ņÜ®ņĢĪņŚÉņä£ 72ņŗ£Ļ░ä ņ╣©ņ¦Ć Ēøä ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉņä£ ĒśĢņä▒ļÉ£ pitņØś ņĄ£ļīĆ Ļ╣ŖņØ┤Ļ░Ć ņĢĮ 35 ╬╝mņØ┤ļŗż. ASTM G 48ņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ pitņØś Ļ╣ŖņØ┤Ļ░Ć 25 ╬╝m ņØ┤ņāüņØ╝ ļĢīņØś ņ╣©ņ¦Ć ņś©ļÅäļź╝ ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļĪ£ ņĀĢņØśĒĢśļ»ĆļĪ£ UNS N07718ņØś ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļŖö 45┬░CņØ┤ļŗż[13]. ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć 35┬░CņŚÉņä£ 45┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉ ļ░£ņāØĒĢ£ pitņØś ĒÅēĻĘĀ Ļ╣ŖņØ┤ņÖĆ ņĄ£ļīĆ Ļ╣ŖņØ┤ļŖö ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ļŖö ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉņä£ņØś ĻĄŁļČĆ ļČĆņŗØņØä ņØ╝ņ£╝Ēé¼ ņłś ņ׳ļŖö Ļ│ĄĻ▓®ņä▒ ņØ┤ņś©ļōżĻ│╝ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉņä£ņØś ņ¢æĻĘ╣ ļśÉļŖö ņØīĻĘ╣ ļ░śņØæ ņåŹļÅäĻ░Ć ļ╣©ļØ╝ņ¦ĆĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņØ┤ļŖö pitņØś ļ░£ņāØņØä ņĢ╝ĻĖ░ĒĢĀ ņłś ņ׳ņ£╝ļ®░ H+, Fe3+, Fe2+, Cl- ļō▒ņØ┤ ņØ┤ļ»Ė ļ░£ņāØĒĢ£ pit ļé┤ļČĆļĪ£ ĒÖĢņé░ļÉśņ¢┤ pit ņĀäĒīīņŚÉ ĻĖ░ņŚ¼ĒĢĀ ņłś ņ׳ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż[17,18]. ņ╣©ņ¦Ć ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć 35┬░CņŚÉņä£ 40┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņŗ£ĒÄĖ Ēæ£ļ®┤ņØś pit ņłśĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āĻ│╝ ļŗżļź┤Ļ▓ī, ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć 40┬░CņŚÉņä£ 45┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ņä£ pit ņłśļŖö ņżäņ¢┤ļōĀļŗż. ņØ┤ļŖö ņś©ļÅä ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ pitļŖö Ļ╣ŖņØ┤ ļ░®Ē¢źĻ│╝ ļäōņØ┤ ļ░®Ē¢źņ£╝ļĪ£ ņĀäĒīīļÉśļ®┤ņä£ ņØ┤ļ»Ė ņĪ┤ņ×¼ĒĢśļŹś ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ pitņØś ņłśĻ░Ć ņżäņ¢┤ļōżĻĖ░ ļĢīļ¼ĖņØ╝ Ļ▓āņØ┤ļŗż. ņ╣©ņ¦Ć ņŗ£ĒŚś ņś©ļÅä 35, 40, 45┬░C ņŚÉņä£ņØś ļČĆņŗØ ņåŹļÅäļŖö Ļ░ü Ļ░ü 0.036 mpy (0.006 mm/y-1), 0.244 mpy (0.040 mm/y-1), 144 mpy (23.6 mm/y-1) ļĪ£ ņ╣©ņ¦Ć ņś©ļÅä ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ļČĆņŗØ ņåŹļÅäļŖö ņ”ØĻ░ĆĒĢ£ļŗż.

ĻĘĖļ”╝ 3ņØĆ ņāüņś©, 40, 60, 70, 80┬░Cņś©ļÅäņØś 25 wt% NaCl + 0.5 wt% CH3COOHņŚÉņä£ UNS N07718 ņĀäĻĘ╣ņØä 3600ņ┤ł ļÅÖņĢł ņ╣©ņ¦Ć Ēøä ņ¢╗ņØĆ ļÅÖņĀäņ£ä ļČäĻĘ╣ Ļ│ĪņäĀņØ┤ļŗż. ļČĆņŗØ ņĀäņ£ä ļČĆĻĘ╝ņŚÉņä£ ĒÖ£ņä▒-ļČĆļÅÖĒā£ ņ▓£ņØ┤ Ļ▒░ļÅÖņØ┤ ļéśĒāĆļéśņ¦Ć ņĢŖņ£╝ļ»ĆļĪ£, UNS N07718ņØś Ēæ£ļ®┤ņØĆ ņŗ£ĒŚś ņÜ®ņĢĪņŚÉņä£ ļČĆļÅÖĒā£ĒÖö ļÉ£ ņāüĒā£ņØ┤ļŗż. ņāüņś©, 40, 60, 70┬░C ņÜ®ņĢĪņŚÉņä£ ļČĆņŗØņĀäņ£äļĪ£ļČĆĒä░ ņĢĮ 0.9 VSSE Ļ╣īņ¦Ć UNS N07718 ņĀäĻĘ╣ņŚÉ ĒØÉļź┤ļŖö ņĀäļźśļŖö ļČĆļÅÖĒā£ļź╝ ņ£Āņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźśņØ┤ļŗż. 0.9 VSSE ņØ┤ņāü 1.1 VSSE ņØ┤ĒĢśņŚÉņä£ ņ¢æĻĘ╣ ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ļŖö ļČĆļÅÖĒā£ Ēö╝ļ¦ēņŚÉņä£ ĻĖłņåŹ ņØ┤ņś©ņØś ņ×¼ņé░ĒÖöļéś ļČĆļÅÖĒā£ Ēö╝ļ¦ē ļé┤ļČĆņØś ĻĖłņåŹ ņé░ĒÖö ļō▒Ļ│╝ Ļ░ÖņØĆ ņČöĻ░ĆņĀüņØĖ ņ¢æĻĘ╣ ļ░śņØæņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ļØ╝Ļ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż[19]. 1.1 VSSE ņØ┤ņāüņŚÉņä£ ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØĆ ņé░ņåī ļ░£ņāØņŚÉ ņØśĒĢ£ Ļ│╝ļČĆļÅÖĒā£ Ļ▒░ļÅÖņØ┤ļŗż. ņÜ®ņĢĪ ņś©ļÅäĻ░Ć 80┬░CņØ╝ ļĢīņŚÉļŖö, ļČĆņŗØņĀäņ£äņŚÉņä£ ņĢĮ 0.5 VSSE ņĀäņ£äĻ╣īņ¦Ć UNS N07718 ņĀäĻĘ╣ņŚÉļŖö ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźśĻ░Ć ĒØÉļź┤Ļ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņÜ®ņĢĪņŚÉ ļģĖņČ£ļÉ£ ņĀäĻĘ╣ Ēæ£ļ®┤ņØĆ ļČĆļÅÖĒā£ļź╝ ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ļŗż. ņĢĮ 0.5 VSSE ņŚÉņä£ 10-4 A cm-2 ņØ┤ņāüņ£╝ļĪ£ ĻĖēĻ▓®ĒĢśĻ▓ī ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗż. ņ”ØĻ░ĆĒĢ£ ņĀäļźśļŖö Ļ░ÉņåīĒĢśņ¦Ć ņĢŖĻ│Ā Ļ│äņåŹ ņ”ØĻ░ĆĒĢśņŚ¼ 10-3 A cm-2 ņØ┤ņāüņØś Ļ░ÆņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļŖö ņĀäĻĘ╣ Ēæ£ļ®┤ņŚÉņä£ņØś ĻĄŁļČĆ ļČĆņŗØ Ļ░£ņŗ£ ļ░Å ņĀäĒīīņŚÉ ņØśĒĢ£ ĒāłļČĆļÅÖĒā£ Ļ▒░ļÅÖņŚÉ ņØśĒĢ£ ĒśäņāüņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ļÉ£ļŗż.

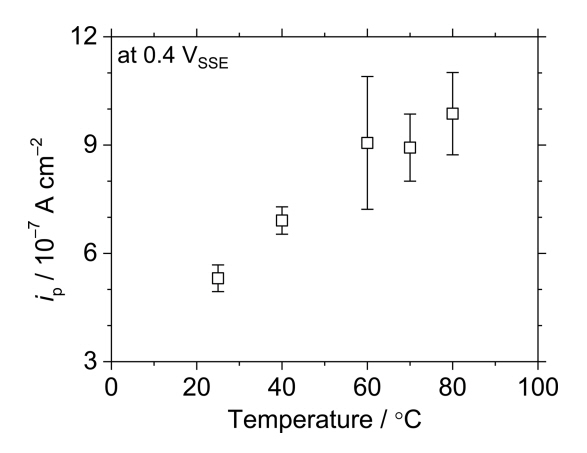

ĻĘĖļ”╝ 4ļŖö ļÅÖņĀäņ£ä ļČäĻĘ╣ Ļ│ĪņäĀ (ĻĘĖļ”╝ 3)ņØś 0.4 VSSE ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźś ļ░ĆļÅäļź╝ ņÜ®ņĢĪ ņś©ļÅäņŚÉ ļīĆĒĢśņŚ¼ ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźś ļ░ĆļÅäļŖö ņāüņś©ņŚÉņä£ 80 ┬░CĻ╣īņ¦Ć ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĢĮ 5 ├Ś 10-7 A cm-2ņŚÉņä£ ņĢĮ 10 ├Ś 10-7 A cm-2ņ£╝ļĪ£ ļæÉ ļ░░ ņĀĢļÅä ņ”ØĻ░ĆĒĢ£ļŗż. ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Cl-ņØś ĒÖĢņé░ņåŹļÅäĻ░Ć ļ╣©ļØ╝ņ¦Ćļ®░, ĒÖĢņé░ļÉ£ Cl-ņØ┤ ĻĖłņåŹ Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ ļČĆļÅÖĒā£ Ēö╝ļ¦ē ļśÉļŖö ĻĖłņåŹ ĻĖ░ņ¦ĆņÖĆ ņāüĒśĖ ņ×æņÜ®ĒĢśļŖö ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ĒĢ£ļŗż[20]. ļśÉĒĢ£, ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ UNS N07718 Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ n-type ļ░śļÅäņ▓┤ Ļ▒░ļÅÖņØä ļéśĒāĆļé┤ļŖö ļČĆļÅÖĒā£ Ēö╝ļ¦ēņØś ņé░ņåī Ļ│ĄĻ│Ą ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ņä£ ļČĆļÅÖĒā£ Ēö╝ļ¦ēņØś ņĀäĻĖ░ņĀäļÅäļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØ┤ļØ╝Ļ│Ā ļ│┤Ļ│ĀļÉśņŚłļŗż[21]. UNS N07718 ņŗ£ĒÄĖņØ┤ ļģĖņČ£ļÉ£ ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņÜ®ņĢĪ ļé┤ ņØ┤ņś© ņØ┤ļÅÖļÅäņÖĆ Ēö╝ļ¦ē ļé┤ļČĆņØś Ļ▓░ĒĢ© ļåŹļÅäņØś ļ│ĆĒÖöĻ░Ć ļČĆļÅÖĒā£ Ēö╝ļ¦ē ņĀäĻĖ░ ņĀäļÅäļÅäņŚÉ ņśüĒ¢źņØä ļ»Ėņ│É ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźś ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢ£ļŗż.

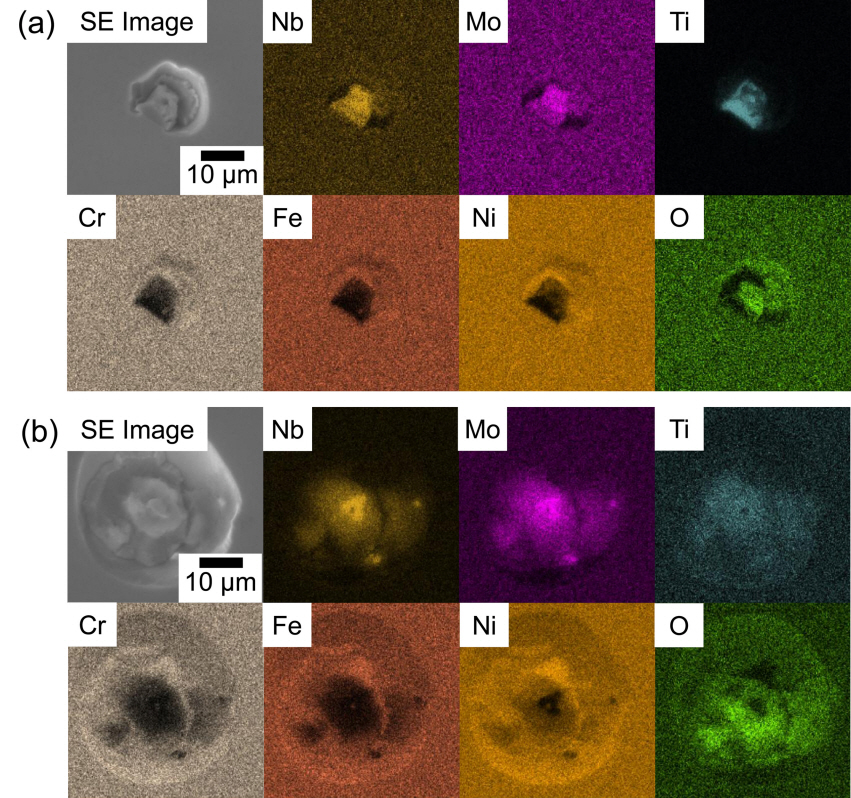

ĻĘĖļ”╝ 5ļŖö 80┬░C ņŗżĒŚś ņÜ®ņĢĪņŚÉņä£ UNS N07718 ņĀäĻĘ╣ņØä 0.5 VSSE ņĀäņ£äņŚÉņä£ 300ņ┤ł ļÅÖņĢł ņĀĢņĀäņ£ä ļČäĻĘ╣ĒĢ£ ļÆż ļČäņäØĒĢ£ ņŗ£ĒÄĖ Ēæ£ļ®┤ņØś ņØ┤ņ░©ņĀäņ×ÉņāüĻ│╝ EDS ļ¦ĄĒĢæ ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 5(a), (b)ņŚÉņä£ Ļ░ü Ļ░ü Ti ĒāäĒÖöļ¼╝, Nb-Mo ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņŚÉņä£ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ĻĘĖļ”╝ 5(a)ņŚÉņä£ļŖö Ti ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņŚÉ ņĢĮ 20 ╬╝m, ĻĘĖļ”╝ 5(b)ņØś Nb-Mo ĒāäĒÖöļ¼╝ņØĆ ņĢĮ 40 ╬╝m ļäłļ╣äņØś ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśņśĆļŗż. Ļ│ĄņŗØ ņĀäņ£ä ļČĆĻĘ╝ņØĖ 0.5 VSSEņŚÉņä£ ļČäĻĘ╣ĒĢ£ ļÆż Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņŚÉņä£ ņŻ╝ļĪ£ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØ ļśÉļŖö ņĀäĒīīĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

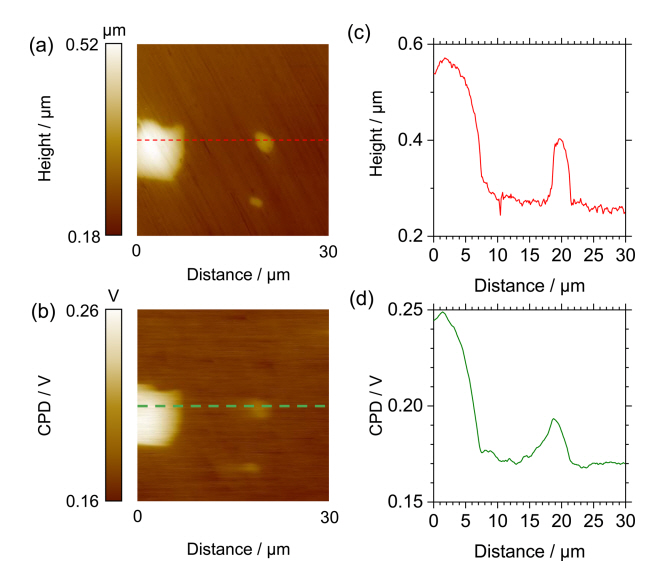

ĻĘĖļ”╝ 6ņØĆ UNS N07718 Ēæ£ļ®┤ņØś Ēøäļ░® ņé░ļ×Ć ņĀäņ×ÉņāüĻ│╝ EDS ļ¦ĄĒĢæ ņé¼ņ¦äņØ┤ļŗż. ĻĘĖļ”╝ 1Ļ│╝ 2ņŚÉņä£ ļČäņäØĒĢ£ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼ĻĖ░Ļ░Ć Ēü░ ĒāäĒÖöļ¼╝ņØĆ Ti ĒāäĒÖöļ¼╝, Ēü¼ĻĖ░Ļ░Ć ļ╣äĻĄÉņĀü ņ×æņØĆ ĒāäĒÖöļ¼╝ņØĆ Nb-Mo Ļ│äņŚ┤ ĒāäĒÖöļ¼╝ņØ┤ļŗż. ĻĘĖļ”╝ 7ņØĆ ĻĘĖļ”╝ 6ņŚÉņä£ ļéśĒāĆļéĖ Ļ▓āĻ│╝ ļÅÖņØ╝ĒĢ£ ņ£äņ╣śņŚÉņä£ UNS N07718 Ēæ£ļ®┤ņØś (a) ĒśĢņāüĻ│╝ (b) ņĀæņ┤ē ņĀäņ£äņ░© (Contact Potential Difference, CPP) ņé¼ņ¦äĻ│╝ ļØ╝ņØĖ ĒöäļĪ£ĒīīņØ╝ņŚÉ ļīĆĒĢ£ ņĀĢļ│┤ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņŚ¼ĻĖ░ņä£ ņĀæņ┤ē ņĀäņ£äņ░©ļŖö ņøÉņ×É Ēל Ēśäļ»ĖĻ▓Į ĒāÉņ╣©Ļ│╝ ņŗ£ļŻī Ēæ£ļ®┤ ņé¼ņØ┤ņØś ņāüļīĆņĀüņØĖ ņØ╝ ĒĢ©ņłś ņ░©ņØ┤ļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ 7(a)ņŚÉņä£ ļ╣äĻĄÉņĀü ņ¢┤ļæÉņÜ┤ ņśüņŚŁĻ│╝ ļ╣äĻĄÉņĀü ļ░ØņØĆ ļČĆļČäņØ┤ ĒÖĢņØĖļÉ£ļŗż. ņāüļīĆņĀüņ£╝ļĪ£ ļ░ØņØĆ ļČĆļČäņØĆ ĒāäĒÖöļ¼╝ņØ┤Ļ│Ā ņāüļīĆņĀüņ£╝ļĪ£ ņ¢┤ļæÉņÜ┤ ļČĆļČäņØĆ ĻĖ░ņ¦Ć ĒĢ®ĻĖł Ēæ£ļ®┤ņØ┤ļŗż. ļØ╝ņØĖ ĒöäļĪ£ĒīīņØ╝ņŚÉņä£ ĻĖ░ņ¦Ć ĒĢ®ĻĖł ņśüņŚŁņØś ĒÅēĻĘĀ ļåÆņØ┤ļ│┤ļŗż ĒāäĒÖöļ¼╝ļĪ£ ļ│┤ņØ┤ļŖö ņśüņŚŁņØś ĒÅēĻĘĀ ļåÆņØ┤Ļ░Ć ņĢĮ 0.1 ~ 0.3 ╬╝m ņĀĢļÅä ļåÆļŗż. ņØ┤Ļ▓āņØĆ ĻĖ░ņ¦Ć ĒĢ®ĻĖłĻ│╝ ĒāäĒÖöļ¼╝ Ļ░äņØś Ļ▓ĮļÅä ņ░©ņØ┤ ļĢīļ¼ĖņØ┤ļŗż. ļ¼ĖĒŚīņŚÉ ļö░ļź┤ļ®┤ TiCņÖĆ NbCņØś Ļ▓ĮļÅäĻ░ÆņØĆ Ļ░üĻ░ü ņĢĮ 40, 19.6 GPa [22,23]ņØ┤Ļ│Ā UNS N07718ņØś Ļ▓ĮļÅä Ļ░ÆņØĆ ņĢĮ 3.3 GPa [7]ņØ┤ļŗż. ĒāäĒÖöļ¼╝ļōżņØ┤ ĻĖ░ņ¦ĆņŚÉ ļ╣äĒĢ┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļŗ©ļŗ©ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ░ļ¦ł ĒøäņŚÉļÅä Ēæ£ļ®┤ņŚÉņä£ ļÅīņČ£ ņĀĢļÅäņØś ņ░©ņØ┤Ļ░Ć ņāØĻĖ░ļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮļÅä ņ░©ņØ┤ļŖö ĒāäĒÖöļ¼╝ ņé¼ņØ┤ņŚÉļÅä ņśüĒ¢źņØä ļ»Ėņ│É Ēæ£ļ®┤ Ti ĒāäĒÖöļ¼╝ņØ┤ Nb-Mo ĒāäĒÖöļ¼╝ļ│┤ļŗż ļŹö ļŗ©ļŗ©ĒĢśņŚ¼ ļŹö ļåÆņØĆ Ēæ£ļ®┤ ļÅīņČ£ Ļ░ÆņØä Ļ░Ćņ¦äļŗż. ĻĘĖļ”╝ 7(b)ņØś ņĀæņ┤ē ņĀäņ£äņ░©ņØś ļ¦ĄĒĢæ ņé¼ņ¦äņŚÉņä£ ĒāäĒÖöļ¼╝ ņśüņŚŁņØ┤ ĒĢ®ĻĖł ĻĖ░ņ¦Ć ņśüņŚŁļ│┤ļŗż ļ░ØĻ▓ī ļéśĒāĆļé£ļŗż. Ti ĒāäĒÖöļ¼╝Ļ│╝ Nb-Mo ĒāäĒÖöļ¼╝ņØś ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØĆ Ti ĒāäĒÖöļ¼╝ņØĆ ņĢĮ 0.25 V, Nb-Mo ĒāäĒÖöļ¼╝ņØĆ ņĢĮ 0.19 VņØ┤Ļ│Ā ĒĢ®ĻĖł ĻĖ░ņ¦ĆņØś ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØĆ ņĢĮ 0.17 VņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēæ£ļ®┤ņŚÉņä£ ņ¢┤ļŖÉ ņśüņŚŁ (ļśÉļŖö ņāü)Ļ│╝ ņøÉņ×É Ēל Ēśäļ»ĖĻ▓Į ĒāÉņ╣©Ļ│╝ ņĀæņ┤ē ņĀäņ£äņ░©Ļ░Ć ļŗżļźĖ ņśüņŚŁļ│┤ļŗż ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ Ļ░ÆņØä Ļ░Ćņ¦Ćļ®┤ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö Ēü░ ņØ╝ ĒĢ©ņłś ņ░©ņØ┤ļź╝ Ļ░Ćņ¦äļŗż. ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ╗żņ¦Ćļ®┤ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ ļŹö ĻĘĆ (noble)ĒĢ£ Ļ▓ĮĒ¢źņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ Ēü░ ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö ņśüņŚŁņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ cathode ņŚŁĒĢĀņØä ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 8ņŚÉ ļéśĒāĆļéĖ Ļ▓āņ▓śļ¤╝ ĒāäĒÖöļ¼╝ļōżņØ┤ ĻĖ░ņ¦Ć ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö Ēü░ ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņØś ĻĖ░ņ¦ĆļŖö ĻĄŁļČĆņĀü anode, ĒāäĒÖöļ¼╝ļōżņØĆ ĻĄŁļČĆņĀü cathode ņŚŁĒĢĀņØä ĒĢĀ ņłś ņ׳ļŗż.

UNS N07718ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĒāäĒÖöļ¼╝ņØĆ ņŻ╝ļĪ£ Ti, Nb-Mo Ļ│äņŚ┤ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż[8]. ĻĖłņåŹ ĒāäĒÖöļ¼╝ņØś ņøÉņ×ÉĻ░ä Ļ▓░ĒĢ®ņŚÉļŖö ņØ┤ņś©, Ļ│Ąņ£Ā, ĻĖłņåŹ Ļ▓░ĒĢ®ņØ┤ ļ¬©ļæÉ ņĪ┤ņ×¼ĒĢ£ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ĻĖłņåŹ Ļ▓░ĒĢ®ļĀźņØĆ ņØ┤ņś©, Ļ│Ąņ£Ā Ļ▓░ĒĢ®ļĀźļ│┤ļŗż ņ×æņ¦Ćļ¦ī ĒāäĒÖöļ¼╝ņØś ņØ╝ ĒĢ©ņłśņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣£ļŗżĻ│Ā ĒĢ£ļŗż [24]. Ti ĒāäĒÖöļ¼╝ņŚÉņä£ņØś ĻĖłņåŹ Ļ▓░ĒĢ®ņä▒ņØ┤ Nb ļśÉļŖö Mo ĒāäĒÖöļ¼╝ņØś ĻĖłņåŹ Ļ▓░ĒĢ®ņä▒ņŚÉ ļ╣äĒĢ┤ ļŹö Ļ░ĢĒĢśļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳Ļ│Ā [25] Ti, Mo, NbņØś ņØ╝ ĒĢ©ņłśļŖö Ļ░ü Ļ░ü 4.33, 4.36-4.95, 3.95-4.87 eVņØ┤ļŗż[26-28]. ņØ╝ ĒĢ©ņłś Ļ░ÆĻ│╝ ņĀæņ┤ē ņĀäņ£äņ░©ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░śļ╣äļĪĆ Ļ┤ĆĻ│äļź╝ ļéśĒāĆļé┤ĻĖ░ ļĢīļ¼ĖņŚÉ[29], ņĀæņ┤ē ņĀäņ£äņ░©ņØś Ļ░ÆņØĆ Ti ĒāäĒÖöļ¼╝ņØ┤ Nb-Mo ĒāäĒÖöļ¼╝ļ│┤ļŗżļŹö Ēü┤ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 7, 8ņŚÉņä£ ņ¢╗ņØĆ Ļ▓░Ļ│╝ņŚÉ ņØśĒĢ┤ņä£ļÅä Ti ĒāäĒÖöļ¼╝ņØĆ ņĀæņ┤ē ņĀäņ£äņ░©Ļ░Ć Nb-Mo ĒāäĒÖöļ¼╝ņØś ņĀæņ┤ē ņĀäņ£äņ░©ļ│┤ļŗż Ēü░ Ļ░ÆņØä ļéśĒāĆļé┤ļ»ĆļĪ£ Ti ĒāäĒÖöļ¼╝ņØ┤ UNS N07718ņØś ļ»ĖņäĖ ĻĄ¼ņĪ░ņŚÉņä£ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ ĻĘĆ (noble)ĒĢ£ ņāüņØ╝ Ļ▓āņØ┤ļŗż. ņŻ╝ļ│ĆņØś ĻĖ░ņ¦ĆņŚÉ ļ╣äĒĢ┤ņä£ ĻĘĆĒĢ£ ņśüņŚŁņØĆ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ cathode ņŚŁĒĢĀņØä ĒĢĀ Ļ▓āņØ┤Ļ│Ā ĻĘĖ ņŻ╝ļ│ĆņŚÉņä£ ĻĄŁļČĆņĀüņØĖ anodic ļ░śņØæņØ┤ ņØ╝ņ¢┤ļéĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳, ņŚ╝ĒÖöļ¼╝ ĒÖśĻ▓ĮņŚÉņä£ļŖö Cl- ņŚÉ ņØśĒĢ┤ ĻĄŁļČĆ ļČĆņŗØņØ┤ ņÜ░ņäĀņĀüņ£╝ļĪ£ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż. ĒĢ®ĻĖłņØś ļ»ĖņäĖ ĻĄ¼ņĪ░ņŚÉņä£ ņāü Ļ░äņØś ņĀæņ┤ē ņĀäņ£äņ░©ņŚÉ ņØśĒĢ£ ĻĄŁļČĆ ļČĆņŗØ Ļ░£ņŗ£ ļ░Å ņĀäĒīīņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļŗżņ¢æĒĢśĻ▓ī ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ļŗż. Rahman ļō▒ņØĆ Alloy 617ņŚÉ ĒśĢņä▒ļÉ£ M23C6ņÖĆ ĻĖ░ņ¦Ć ĒĢ®ĻĖł Ļ░äņØś ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØä ņ╝łļ╣ł ĒāÉņ╣© Ēל Ēśäļ»ĖĻ▓Įņ£╝ļĪ£ ņĖĪņĀĢĒĢśņŚ¼ ĒāäĒÖöļ¼╝ņŚÉņä£ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż[30]. Liu ļō▒ņØĆ ņ╝łļ╣ł ĒāÉņ╣© Ēל Ēśäļ»ĖĻ▓ĮņØä ĒåĄĒĢ┤ ļé┤Ēøäņä▒Ļ░ĢņŚÉ ĒśĢņä▒ļÉ£ Ļ░£ņ×¼ļ¼╝ ļō▒ņØś ņĀæņ┤ē ņĀäņ£äņ░©Ļ░Ć ĻĖ░ņ¦Ćļ│┤ļŗż ņ×æņĢä Ļ░£ņ×¼ļ¼╝ņØ┤ ĻĄŁļČĆ anodeļĪ£ ņ×æņÜ®, Ļ░£ņ×¼ļ¼╝ņŚÉņä£ņØś anodic ļ░śņØæņØ┤ ļé┤Ēøäņä▒Ļ░ĢņØś ĻĄŁļČĆ ļČĆņŗØņØś ĻĖ░ņĀÉņØ┤ ļÉ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż[31]. Andreatta ļō▒ņØś ņŚ░ĻĄ¼ņ¦äņØĆ AZ80 Mg ĒĢ®ĻĖłņØś Al8Mn5, Mg2Si, Mg17Al12 Ļ░£ņ×¼ļ¼╝ņØś ņĀæņ┤ē ņĀäņ£äņ░©ļź╝ ņĖĪņĀĢĒĢśņŚ¼ ĻĖ░ņ¦ĆņŚÉ ļ╣äĒĢ┤ Ļ░Ćņן Ēü░ ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö Al8Mn5 Ļ░£ņ×¼ļ¼╝ņØ┤ ņĀäĻĖ░ĒÖöĒĢÖņĀüņØĖ ĻĄŁļČĆ cathodeņØś ņŚŁĒĢĀņØä ĒĢĀ Ļ▓āņØ┤ļØ╝Ļ│Ā ņśłņāüĒĢśņśĆĻ│Ā ņØ┤ ņŻ╝ļ│ĆņŚÉņä£ ĻĖ░ņ¦Ć ĒĢ®ĻĖłņØś ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż[32]. UNS N07718ņŚÉļŖö ĻĘĖļ”╝ 1Ļ│╝ Ļ░ÖņØ┤ 1~10 ╬╝m Ēü¼ĻĖ░ņØś Nb-Mo Ļ│äņŚ┤ ĒāäĒÖöļ¼╝Ļ│╝ Ti Ļ│äņŚ┤ ĒāäĒÖöļ¼╝ņØ┤ ļČäĒżĒĢśĻ│Ā ņ׳ļŗżĻ│Ā ļ│┤Ļ│ĀļÉśņŚłļŗż[11]. ĒāäĒÖöļ¼╝Ļ│╝ ĻĖ░ņ¦Ć ĒĢ®ĻĖł Ļ░äņØś Ļ│äļ®┤ņØś ļ®┤ņĀüņØ┤ ĒāäĒÖöļ¼╝ņØś Ēü¼ĻĖ░ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ ņ¦ł ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣Ā ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż. ļŗżļ¦ī, ņ╝łļ╣ł ĒāÉņ╣© Ēל Ēśäļ»ĖĻ▓ĮņØś ĒāÉņ╣©ņØ┤ ļīĆļץ 25 nm ņäĀļŗ© Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņĀæņ┤ē ņĀäņ£äņ░© Ļ▓░Ļ│╝ļĪ£ļŖö Ļ│äļ®┤ņŚÉņä£ņØś ņŚÉļäłņ¦Ć ņ░©ņØ┤ļź╝ ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČäĒĢśĻĖ░ļŖö ņ¢┤ļĀżņøĀļŗż. Ļ│äļ®┤ ņŚÉļäłņ¦ĆņØś ņØ┤ļĪĀņĀü Ļ│äņé░ ļō▒ņ£╝ļĪ£ ĒāäĒÖöļ¼╝ņØś Ļ│äļ®┤ ĒÜ©Ļ│╝ņŚÉ ļīĆĒĢśņŚ¼ ņĢīņĢäļ│╝ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ASTM G48 C ņ╣©ņ¦Ć ņŗ£ĒŚśļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņŗ£ĒÜ©ņ▓śļ”¼ ļÉ£ UNS N07718ņØś ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļź╝ ņĖĪņĀĢĒĢśņśĆĻ│Ā, ņĀäĻĖ░ĒÖöĒĢÖ ņŗ£ĒŚśļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņÜ®ņĢĪņØś ņś©ļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä Ļ▓ĆĒåĀĒĢśņśĆļŗż. ĻĖ░ņ¦Ć ĒĢ®ĻĖłņØś ļ»ĖņäĖĻĄ¼ņĪ░ņŚÉņä£ņØś ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØä ņĖĪņĀĢĒĢśņŚ¼ UNS N07718 ĒĢ®ĻĖłņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĒāäĒÖöļ¼╝ņØś ņóģļźśņÖĆ ĻĄŁļČĆ ļČĆņŗØ Ļ▒░ļÅÖņŚÉ ļīĆĒĢśņŚ¼ ĒīīņĢģĒĢśņśĆļŗż. ņØ┤ļŖö UNS N07718 ĒĢ®ĻĖłņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņŚÉ ļīĆĒĢ£ ASTM ĻĘ£Ļ▓® ņŗ£ĒŚśĻ│╝ ņĀäĻĖ░ĒÖöĒĢÖ ņŗ£ĒŚśļ▓ĢņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ®ĻĖłņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ĒÅēĻ░ĆĒĢ£ ņĄ£ņ┤łņØś ļ│┤Ļ│ĀņØ┤ļŗż. ņØ┤ļŖö ņĄ£ĻĘ╝ņŚÉ ļ░£Ēæ£ļÉ£ ņĀüņĖĄ Ļ░ĆĻ│Ąņ£╝ļĪ£ ņĀ£ņ×æĒĢ£ UNS N07718 ņŗ£ĒÄĖ ļśÉļŖö ļČĆĒÆłņØś ĻĄŁļČĆ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ņāüņÜ®ņ×¼ņÖĆ ļ╣äĻĄÉ ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ļŖö ĒĢ£ Ļ░Ćņ¦Ć ĻĖ░ņżĆ ņ×ÉļŻīļĪ£ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ļŖö 25 wt% NaCl + 0.5 wt% CH3COOHņŚÉņä£ ņŗ£ĒÜ© Ļ▓ĮĒÖöļÉ£ UNS N07718ņØś ĻĄŁļČĆ ļČĆņŗØ Ļ▒░ļÅÖņØä Ļ▓ĆĒåĀĒĢśņśĆļŗż. ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśļ®┤ ņĢäļלņÖĆ Ļ░Öļŗż.

1. UNS N07718ņŚÉļŖö 1~10 ╬╝m Ēü¼ĻĖ░ņØś Ti ĒāäĒÖöļ¼╝, Nb-Mo ĒāäĒÖöļ¼╝ņØ┤ ņĪ┤ņ×¼ĒĢśļ®░ ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö ĒāäĒÖöļ¼╝ņØĆ Ti ĒāäĒÖöļ¼╝ņØ┤ņŚłļŗż.

2. 6 wt% FeCl3 + 1 wt% HClņŚÉņä£ 72ņŗ£Ļ░ä ņ╣©ņ¦Ć Ēøä Ļ┤Ćņ░░ĒĢ£ UNS N07718ņØś Ēæ£ļ®┤ņŚÉ ņāØĻĖ┤ pitņØś Ļ╣ŖņØ┤ļŖö ņ╣©ņ¦Ć ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļŹö Ļ╣Ŗņ¢┤ņ¦ĆļŖö ņ¢æņāüņØä ļ│┤ņśĆļŗż.

3. ļÅÖņĀäņ£ä ļČäĻĘ╣ ņŗ£ĒŚś Ļ▓░Ļ│╝ ņŗ£ĒŚś ņÜ®ņĢĪņØś ņś©ļÅäĻ░Ć ņāüņś©ņŚÉņä£ 80┬░CĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ UNS N07718 Ēæ£ļ®┤ņØś ļČĆļÅÖĒā£ ņ£Āņ¦Ć ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. 80┬░C ņÜ®ņĢĪņŚÉņä£ UNS N07718ņØĆ ņĢĮ 0.5 VSSE ņŚÉņä£ ĻĄŁļČĆ ļČĆņŗØņØś Ļ░£ņŗ£/ņĀäĒīīļĪ£ ņØĖĒĢ£ ĒāłļČĆļÅÖĒā£ Ļ▒░ļÅÖņØä ļ│┤ņśĆļŗż.

4. 80┬░C ņÜ®ņĢĪņŚÉņä£ ņĀäĻĖ░ĒÖöĒĢÖ ņŗ£ĒŚś Ēøä Ļ┤Ćņ░░ĒĢ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņŚÉņä£ļŖö Ti, Nb-Mo ļō▒ņØś ĒāäĒÖöļ¼╝ ņŻ╝ļ│ĆņŚÉņä£ ĻĄŁļČĆ ļČĆņŗØņØ┤ ļ░£ņāØĒĢśņśĆļŗż.

5. ņ╝łļ╣ł ĒāÉņ╣© Ēל Ēśäļ»ĖĻ▓Įņ£╝ļĪ£ Ēæ£ļ®┤ņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, Ti, Nb-Mo ĒāäĒÖöļ¼╝ņØś ņĀæņ┤ē ņĀäņ£äņ░© Ļ░ÆņØ┤ ĻĖ░ņ¦Ć ĒĢ®ĻĖłļ│┤ļŗż ļŹö Ēü░ Ļ░ÆņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ ĒāäĒÖöļ¼╝ļōżņØ┤ ņŗ£ĒŚś ņÜ®ņĢĪņŚÉņä£ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ ĻĄŁļČĆ cathodic ņśüņŚŁņ£╝ļĪ£ ņ×æņÜ®ĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ĒāäĒÖöļ¼╝/ĻĖ░ņ¦Ć Ļ│äļ®┤ņŚÉņä£ņØś ĻĄŁļČĆ anodic ļ░śņØæņØ┤ UNS N07718 ĒĢ®ĻĖłņØś ĻĄŁļČĆ ļČĆņŗØ Ļ░£ņŗ£/ņĀäĒīīņŚÉ ņśüĒ¢źņØä ļ»Ėņ│żņØä Ļ▓āņØ┤ļŗż.

Acknowledgments ļģ╝ļ¼ĖņØĆ 2023ļģäļÅä ņĀĢļČĆ(ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ)ņØś ņ×¼ņøÉņ£╝ļĪ£ ĒĢ£ĻĄŁņŚÉļäłņ¦ĆĻĖ░ņłĀĒÅēĻ░ĆņøÉņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼ņ×ä(20214000000480, ņ▓ŁņĀĢĻ░ĆņŖżļ│ĄĒĢ®ĒÖöļĀźļ░£ņĀä ĒĢĄņŗ¼ņÜöņåīĻĖ░ņłĀ ļ░Å ĻĄŁņé░ĒÖö ņĀäļ¼ĖņØĖņ×¼ņ¢æņä▒). ņØ┤ ļģ╝ļ¼ĖņØĆ 2019ļģäļÅä ņĀĢļČĆ(ĻĄÉņ£ĪļČĆ)ņØś ņ×¼ņøÉņ£╝ļĪ£ ĒĢ£ĻĄŁņŚ░ĻĄ¼ņ×¼ļŗ©ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņŚ░ĻĄ¼ļÉśņŚłņØī(NRF-2019R1I1A3A010409902019-0249)

Fig.┬Ā3.Potentiodynamic polarization curves of UNS N07718 in 25 wt% NaCl + 0.5 wt% CH3COOH at different temperatures

Fig.┬Ā4.Passive-maintaining current density(ip) at 0.4 VSSE as a function solution temperature in 25 wt% NaCl + 0.5 wt% CH3COOH

Fig.┬Ā5.Localized corrosion morphologies at (a) Ti carbides and (b) Nb-Mo carbides of secondary electron and SEM-EDS elemental distribution images after potentiostatic polarization for 300 s at 0.5 VSSE in 25 wt% NaCl + 0.5 wt% CH3COOH at 80┬░C.

Fig.┬Ā7.(a) Topographical and (b) contact potential difference (CPD) images. Line profiles of (c) topography and (d) CPD along the dashed lines in the (a and b) images.

Table┬Ā1.Chemical composition of UNS N07718

Table┬Ā2.Depth and number of pits on the UNS N07718 surface after immersion for 72 h in 6 wt% FeCl3 + 1 wt% HCl at 35, 40, and 45┬░C REFERENCES4. K. N. Amato, S. M. Gaytan, L. E. Martinez, E. Shindo, P. W. Hermandez, S. Collins, and F. Medina, Acta Mater. 60, 2229 (2012).

5. V. A. Popovich, E. V. Borisov, A. A. Popovich, V. S. Sufiiarov, D. V. Masaylo, and L. Alzina, Mater. Des. 114, 441 (2017).

11. J.-S Lee, Y. Lee, S. Kwon, J. Shin, and J. H. Lee, CST. 20, 361 (2021).

12. ASTM G48-03: Standard test methods for pitting and crevice corrosion resistance of stainless steels and related alloys by use of ferric chloride solution, ASTM International. (2009).

13. ASTM G31-72: Standard practice for laboratory immersion corrosion testing of metals, ASTM, Philadelphia Pennsylvania. (2004).

23. S. G. Huang, K. Vanmeensel, H. Mohrbacher, M. Woydt, and J. Vleugels, Int. J. Refract. Hard. Met. 48, 418 (2015).

24. J. Cui, L. Guo, H. Lu, and D. L. Li, Wear. 376, 587 (2017).

26. W. M. Haynes, CRC Handbook of Chemistry and Physics, pp. 12ŌĆō124, CRC Press, Boca Raton (2014).

27. J. H├Člzl and F. K. Schulte, Solid Surface Physics. 1ŌĆō150, (2006).

29. M. Yoshitake, Y. Aparna, and K. Yoshihara, Appl. Surf. Sci. 169, 666 (2001).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||