1. 서 론

해양은 부식유기 물질이 다량 함유된 환경으로 해양환경 내 적용 강재는 우수한 내식성이 요구되고 있다[1-3]. 해양구조용 강재의 부식 손상 사례는 지속적으로 보고되고 있는데, 해수 내 침지된 조건에서 균일부식에 따른 두께 감소와 함께 해수의 유동 및 구조물들 간 마찰/마모에 의한 표면 열화는 강재의 적용 수명 단축의 주된 원인으로 지적되고 있다[4-6]. 이와 관련하여 일반 구조용 탄소강 대비 기계적 물성 및 우수한 내식성을 갖춘 강재 적용의 필요성이 크게 대두되고 있다. 한편, 산업이 고도화 됨에 따라 다양한 강재 개발이 이루어지고 있는데, 18 wt%의 Mn을 함유한 고Mn강의 경우 강도, 경도, 내마모성, (저온)인성 등이 우수하여 마모 및 침식이 수반되는 산업영역에 적합한 강재로 간주되고 있다[7,8]. 또한, 일반적으로 상온에서 FCC (Face-centered cubic) 구조를 형성하는 고Mn강은 Twin 변형 메커니즘에 기인하여 높은 인장강도 및 연신율 확보가 가능할 뿐만 아니라 성형 및 가공성이 상대적으로 양호한 편에 속한다[9,10]. 하지만, 고Mn강의 경우 염수환경 내 노출 시 Mn의 빠른 양극용해반응 (Mn → Mn2+ + 2e-)에 기인하여 안정적인 표면 부식생성물의 형성이 불리하며[11-13], 형성되는 부식생성물 또한 표면 보호 효과가 낮은 Fe(Mn) 기반의 산화물로서 장기적인 고내식 특성 확보가 어려운 것으로 보고되고 있다[14-16]. 이에 따라, 학계 및 산업계에서 고Mn강의 열위한 내식성을 향상시키려는 노력의 일환으로 미량의 Cr을 첨가한 연구가 일부 보고되고 있다. Sun et al. [17]의 선행연구에 따르면 고Mn강 내 첨가되는 미량의 Cr은 부식환경 내 노출 시 Fe 기반 부식생성물 내 Cr이 일부 치환되어 생성물 입자의 수축에 기여하며 장기적인 부식반응 억제를 제어할 수 있는 것으로 보고되고 있다. Cr 첨가를 통한 고Mn강의 표면 보호기능에 대한 연구는 중성 수용액 환경 조건[18]뿐 아니라 CO2를 함유한 산성 수용액 조건[19]에서도 이루어진 바 있다. 하지만, 고Mn강 내 Cr이 첨가된 강재를 대상으로 부식-마모의 복합 환경 내 표면열화 거동과 학술적 메커니즘 규명에 대한 연구는 미미한 실정이다. 또한, 대부분의 선행연구에서, 강재의 마모와 부식 특성을 각각 독립적인 환경 조건 하에서 평가하는 데에 국한되어 있으며, 부식/마모 상호간 시너지효과에 대한 분석은 전통적인 탄소강을 대상으로 제한적으로만 이루어졌다. 특히, 강재 내 합금첨가에 기인한 표면 부식반응 변화와 동종강재 간 기계적 마모 저항성의 상관성 규명에 대한 보고는 크게 부족한 실정이다. 따라서, 본 연구에서는 일반구조용 탄소강과 18 wt%의 Mn 및 미량의 Cr, V, Mo가 첨가된 고Mn강을 대상으로 해수환경 내 부식과 마모 그리고 부식/마모의 복합 거동을 규명하여 이를 산업적 활용 측면에서 논의하고자 하였다.

2. 실험방법

2.1 시편정보, 미세조직 관찰 및 비커스 경도 측정

본 연구의 대상 소재는 미량의 Cr (< 3 wt%) 첨가 유무에 따른 두 종류의 고Mn강 (18 wt% Mn강)과 일반 구조용 탄소강이며 각 시편의 화학적 조성을 표 1에 나타내었다. 미세조직 관찰을 위해 각 시편 (10 × 10 × 5 mm3)을 마운팅 한 후 SiC paper #2400까지 기계적 연마 및 1 μm까지 미세연마를 수행하였다. 이후, 3% Nital (3 mL HNO3 + 97 mL ethanol) 용액에서 10 ~ 15초 간 화학적 에칭을 하였으며 이후, 전계 방사형 주사전자현미경(Field emission scanning electron microscopy, FE-SEM) 및 후방산란전자 회절분석기(Electron backscatter diffraction, EBSD)을 활용하여 미세조직을 관찰하였다. 또한, 투과전자 현미경(Transmission electron microscopy, TEM) 및 에너지 분산형 분광분석법 (Energy dispersive X-ray spectroscopy, EDS)을 통해 미세조직 내 미세 석출물 분석을 수행하였다. 시편 별 경도 측정을 위해 비커스 경도기를 사용하여 시험 하중 2.94 N으로 15초 동안 유지하였으며, 각 시편당 12회 측정하여 평균값을 도출하였다. 또한, 정전류 모드로 분극된 시편을 대상으로 0.49 N 하중 하에서 15초간 유지하며 부식반응에 따른 표면 경도 값 변화를 측정하였다. 전기화학적 부식영역만의 표면 경도 측정을 위해 비교적 낮은 하중을 인가하여 평가하였다.

2.2 전기화학적 분극거동 분석

시편의 부식거동 분석을 위해 Flat-type cell을 활용하여 인공해수 (ASTM D1141-98 [20]) 수용액 내에서 전기화학적 선형분극저항 (Linear polarization resistance, LPR), 임피던스 (Electrochmical impedance spectroscopy, EIS) 및 정전류분극 (Galvanostatic polarization) 실험을 수행하였다. 기본적으로 전기화학적 실험은 작업전극 (Working electrode, WE), 상대전극 (Counter electrode, CE) 및 기준전극 (Reference electrode, RE)으로 이루어진 3전극이 적용되었으며, 기준전극과 상대전극으로 각각 포화 칼로멜전극 (Saturated calomel electrode, SCE)과 mesh 형태의 백금전극이 사용되었다. 선형분극저항 실험은 시편의 개방 회로전위 (Open circuit potential, OCP) 대비 -0.02 V ~ 0.02 V 전위 구간을 0.3 mV/s의 속도로 상승시키며 도출되는 전류밀도를 14일간 측정하였다. 이후, 실험 결과를 Wagner-Traoud (식 (1)) [21] 및 Stern Geary (식 (2)) [22]을 통해 fitting하여 각 시편의 부식전류밀도(corrosion current density, icorr)를 도출하였다.

여기서, i는 Fitting된 이론적 전류밀도 (A/cm2), icorr는 부식 전류밀도 (A/cm2), Ecorr는 부식 전위 (VSCE), βa, βc는 각각 양극, 음극 Tafel 기울기 (V/decade), RP는 분극 저항 (Ω·cm2)을 나타낸다.

임피던스 실험은 OCP 기준 ± 10 mV의 전위를 교류방식으로 인가하고 100,000 ~ 0.01 Hz의 Frequency 범위에서 도출되는 분극 저항을 비교하였으며 이에 대한 정량 분석을 위해 Nyquist plot을 등가회로를 기반으로 Fitting 하여 다양한 변수 값들을 도출하였다. 정전류분극 실험의 경우, 0.1 ~ 10 mA/cm2 범위의 전류를 10분간 인가하였고, 종료 직후 cell에서 분리하여 에탄올 내 초음파 세척하였다.

2.3 부식, 마모 및 부식-마모 복합 거동 분석

시편 별 부식감량 측정을 위해 시편 (30 × 30 × 5 mm3)을 SiC paper #1200까지 연마하여 인공해수 내 14일 동안 침지 후 꺼내어 에탄올에서 초음파 세척하였다. 이후, 전자저울을 활용하여 침지 전·후에 따른 무게감량을 측정하였으며 부식 속도 (Corrosion Rate, Corr. rate) 도출을 위해 식 (3)을 활용하였다. 여기서, 도출되는 값은 마모효과가 배제된 순 부식량 (C0)에 해당된다.

여기서, W1는 침지 전 무게 (g), W2는 침지 후 무게 (g), A는 시편 표면적 (cm2), h는 실험시간 (336 h)을 나타낸다.

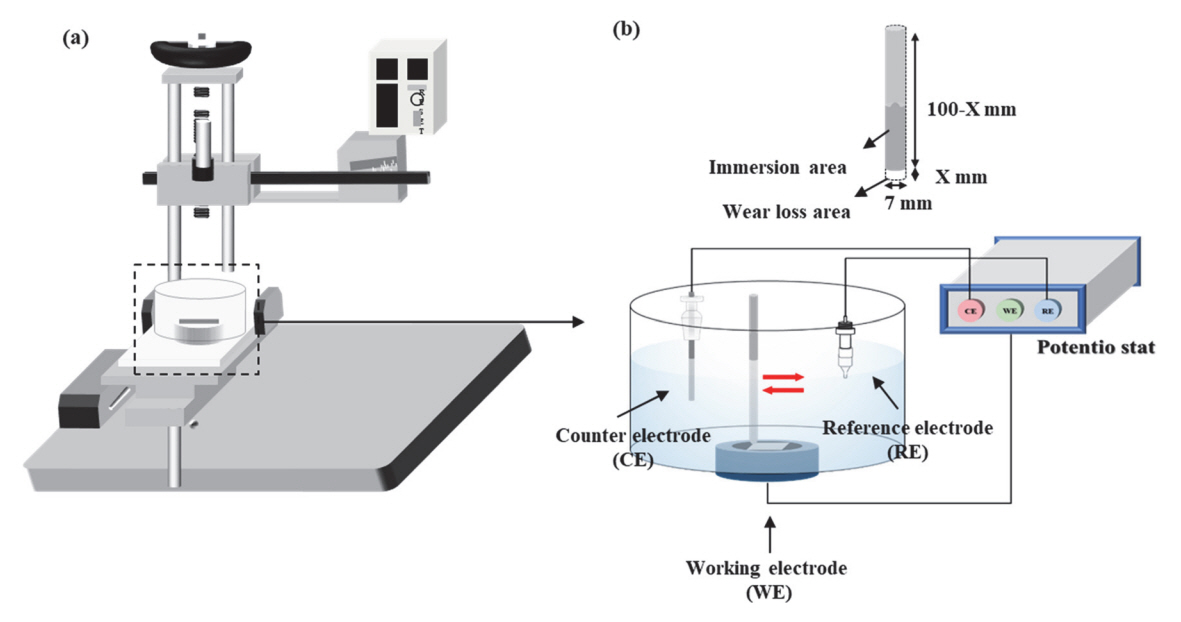

그림 1(a)는 마모 및 부식-마모 복합 거동 (부식유기마모 및 마모유기부식)에 따른 무게감량 측정을 위해 제작된 장비 모식도 (중심부 시편홀더에 시편을 장착하고 그 상부에 동종소재로 가공된 Pin (Radius: 3.5 mm) 형태의 시편이 일정한 속도로 선형-반복 운동하며 마모되고 그 상부에 무게 추를 장착하여 마모 하중 인가가 가능하도록 제작됨)이며, 용액에 노출된 시편이 외부와 전기적 접촉이 가능하도록 시편홀더 하단부로 전선연결이 이루어졌다 (그림 1 (b)).

부식반응을 배제하며 마모효과로 인한 감량 측정을 위해 Cell 내 탈기된 0.1M NaOH 수용액에서 동일 실험이 수행되었으며, 일정한 하중 (29.5 N) 하에서 7 cm/s의 속도로 10시간 마모 후 14시간 침지를 반복적으로 수행하였다. 총 14일간 마모와 침지가 반복 수행된 시편을 홀더에서 분리하여 증류수 내 초음파 세척하고 전자저울을 통해 마모 전·후에 따른 무게감량을 측정하여 식 (3)을 통해 순마모감량 (W0)의 부식속도 값을 도출하였다. 부식과 마모의 복합거동에 기인한 무게감량 측정을 위해 인공해수 내에서 부식-마모 실험이 수행되었으며 시편의 형상/크기 및 기타 실험조건 등은 상기 언급된 마모실험과 동일하게 수행되었다. 본 실험을 통해 도출된 무게감량은 부식-마모 복합거동에 의한 전체감량 (VT)에 해당되며 이는 전체 부식 감량 (VC)과 전체 마모감량 (VW)의 합으로 표현되며, 전체 부식감량 (VC)은 순 부식감량 (C0)과 마모유기 부식감량 (CW)으로, 그리고 전체 마모감량 (VW)은 순 마모감량 (W0)과 부식유기 마모감량 (WC)으로 세분화된다. 이는 아래 식으로 간략히 표기될 수 있다[23,24].

여기서, VC는 부식-마모 실험조건에서 실험 후 수행된 선형분극저항 실험 결과를 토대로 Curve-fitting 하여 시편 별 도출된 icorr 값으로부터 식 (8)를 통해 도출될 수 있다.

여기서 M, n, F는 각각 시편의 원자량(g/mol), 부식반응에 참여한 전자 수, 패러데이 상수 (96,485 C/mol)를 나타낸다. 도출된 VC 값과 부식환경 내 침지하여 측정한 무게감량 값에 해당되는 C0 값과의 차이를 통해 CW 값이 결정될 수 있다 (식 (7)). 또한, 식 (5)로부터 도출된 VW 값과 순 마모량 (W0)의 차이로부터 WC 값이 도출된다.

3. 결과 및 고찰

3.1 미세조직 분석

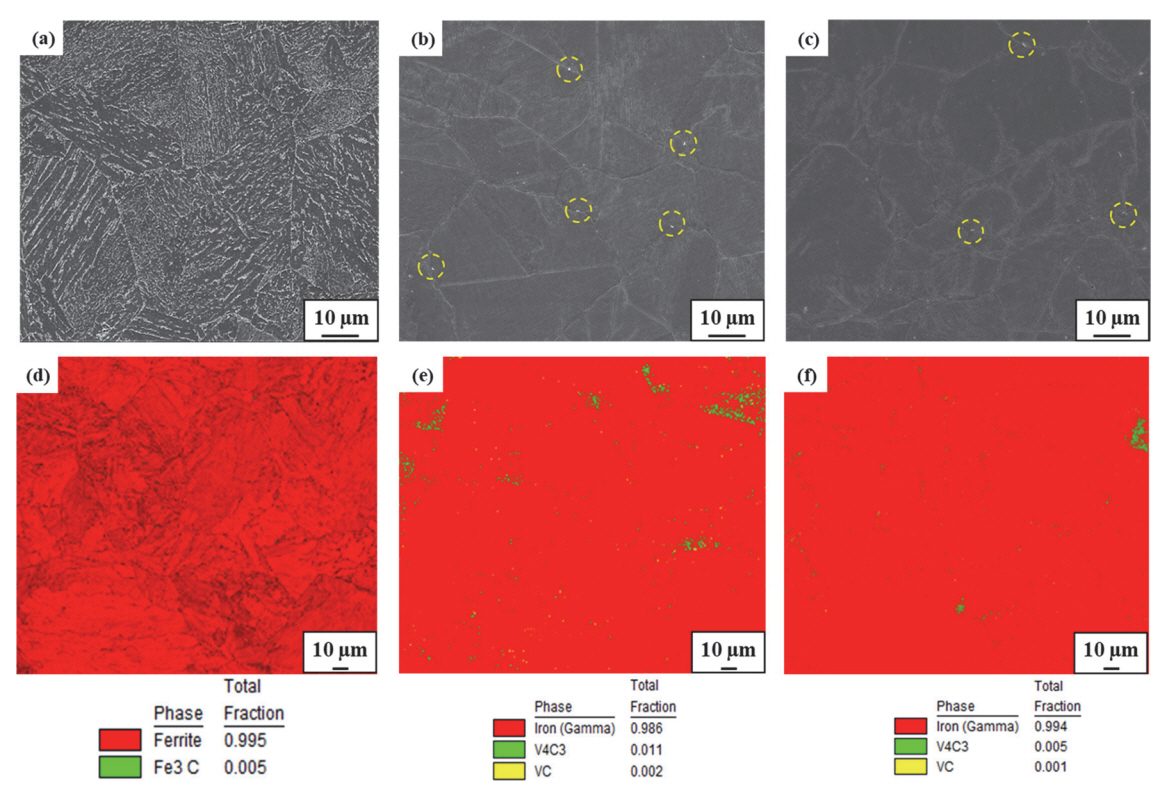

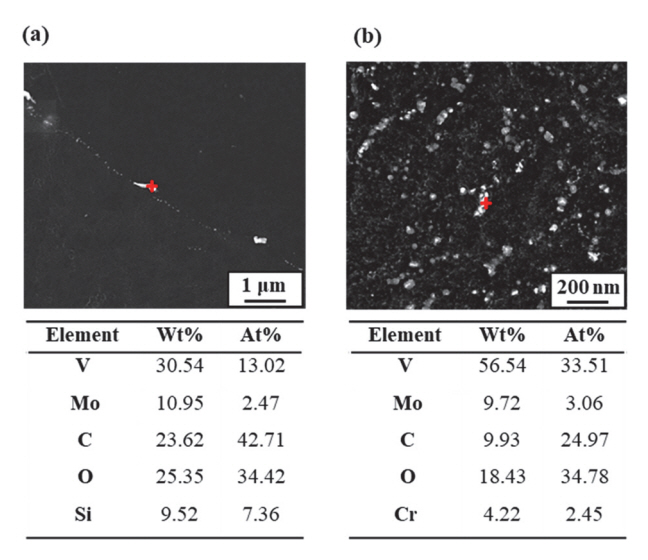

그림 2는 FE-SEM을 통해 관찰된 각 시편 별 미세조직 형상을 나타낸다. C.S 시편의 미세조직은 Ferrite 기지 내 Cementite가 석출된 형상이 관찰되었다. 반면, 18Mn 및 18Mn-Cr 시편의 경우 Austenite 조직으로 구성되어 있으며 기지 및 결정립계 영역에 일부 탄화물(V4C3)이 석출되었음을 알 수 있다. 일반적으로 강재 내 미량 첨가된 V은수-수십 nm 크기의 V-carbide 형태로 석출되는 것으로 보고됨에 따라[25], Replica 방식으로 미세석출물을 채취한 후 TEM 분석을 수행하였다. TEM-EDS 분석결과 (그림 3), 18Mn의 경우 V-carbide 내부에 Mo 성분이 일부 포함되어 있으며, 18Mn 대비 미세한 V-carbide가 석출된 18Mn-Cr의 경우 Cr, Mo 성분이 포함되어 있음을 알 수 있다. 이는 V, Mo, Cr은 유사한 크기의 원자 반경으로 인해 V-carbide 내 Cr, Mo 성분이 일부 치환[26] 가능한 것으로 이해할 수 있다. 또한, V-carbide 내 치환되는 원자의 분율이 높을수록 핵성장을 위해 요구되는 V의 확산이 억제되어 미세한 V-carbide가 형성될 수 있다는 선행연구 결과[27,28]를 토대로 판단하건데, Cr, Mo가 복합 치환된 18Mn-Cr 시편 내 석출되는 V4C3 및 결정립 크기가 18Mn 대비 미세하게 형성된 것으로 사료된다.

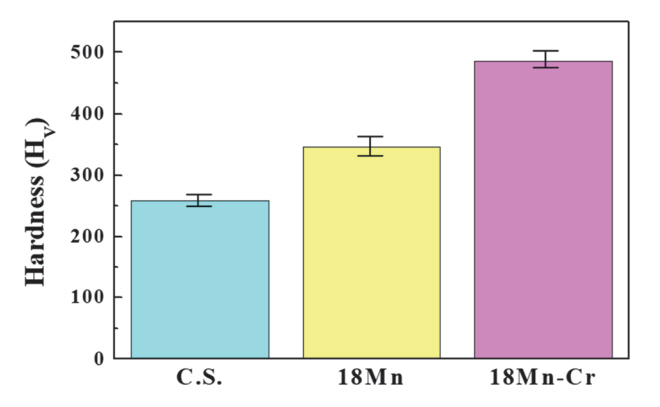

그림 4는 각 시편의 비커스 경도의 평균값을 나타내었으며, C.S. (257 HV), 18Mn (346 HV), 18Mn-Cr (485 HV) 순서로 경도 값이 높게 측정되었다. 상대적으로 높은 경도 값을 나타내는 18Mn 및 18Mn-Cr의 경우, 기본적으로 Twin 변형 메커니즘과 기지 및 입계에 석출된 미세 V4C3에 기인한 결과로 판단할 수 있다. 또한 추가적인 Cr의 첨가로 인한 경도 증가는 고용강화[29]와 입자미세화, 그리고 적층 결함에너지 (Stacking Fault Energy, SFE) 감소[30]로 인한 Twin 변형 용이성 등으로 판단된다.

3.2 전기화학적 분극 및 침지 실험결과

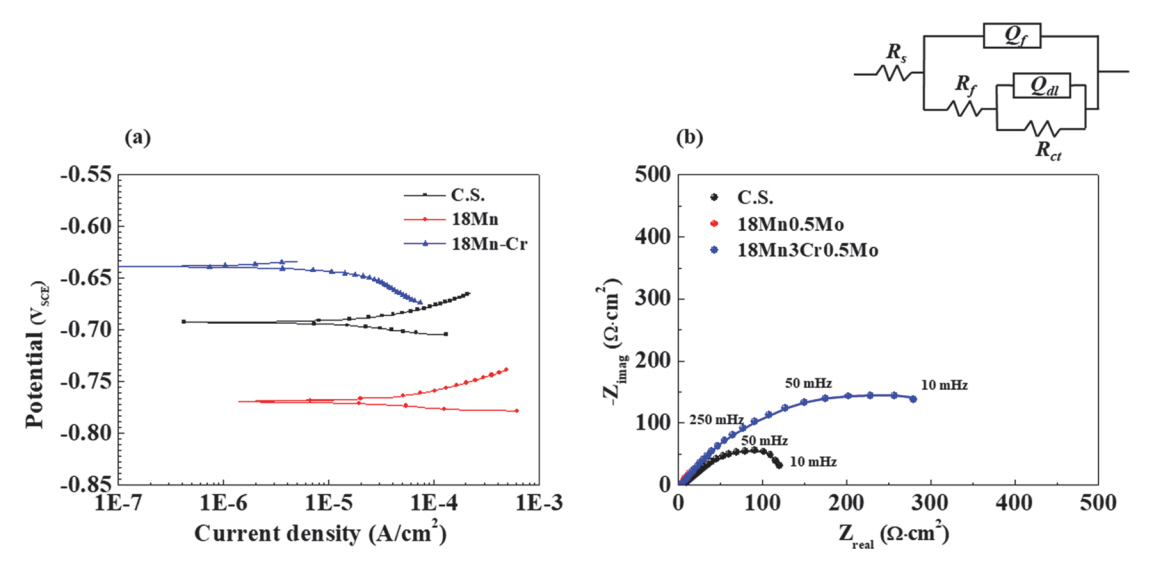

시편의 장기 내식성 평가를 위해 14일간 LPR 및 EIS 실험이 수행되었고 그 결과에 대한 정량변수 값들을 각각 그림 5 및 표 2와 3에 나타내었다. LPR 실험 결과에서, 18Mn-Cr의 Ecorr 값이 상대적으로 가장 높았고 icorr 값이 가장 낮게 측정되었다. EIS 결과 또한 LPR 결과와 상응하는 것으로, 18Mn-Cr의 경우 가장 높은 Rp 값이 도출되어 장기적인 내식성이 우수함을 짐작해 볼 수 있다.

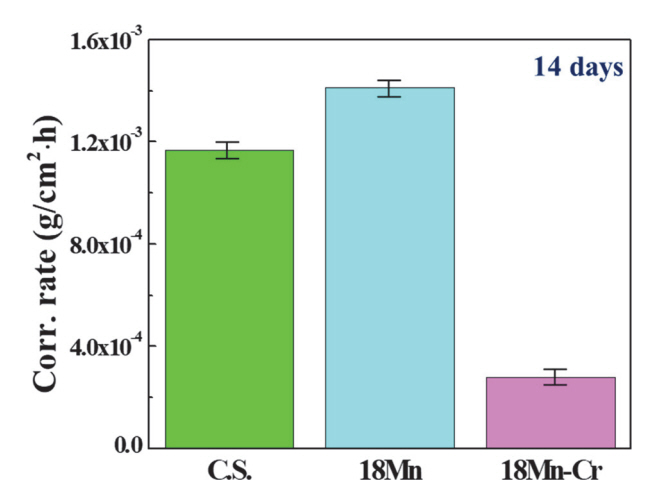

그림 6는 부식 환경 내 침지 후 측정된 부식속도 결과를 나타낸다. 본 연구에서 정의 하고 있는 순 부식량 (C0) 값의 경우와 동일하게 18Mn > C.S. > 18Mn-Cr 순서로 높게 측정되었는데 이는 앞서 수행된 전기화학실험 결과 (LPR 및 EIS)와 유사한 거동임을 판단할 수 있다. 18Mn 시편의 경우, 표면으로부터 Mn 성분이 지속적으로 용출 (Mn → Mn2+ + 2e-)됨과 함께 안정적인 Mn 기반 산화물 축적 및 형성이 이루지지 않음[11]을 바탕으로 내식성이 가장 열위함을 짐작할 수 있다. 반면, 18Mn-Cr의 경우 18Mn과 동일하게 높은 Mn 함량에도 불구하고 가장 낮은 부식속도를 나타내었다. Cr의 경우 Mn과 유사하게 부식 초기에 빠른 용출 (Cr → Cr3+ + 3e-)이 이루어지지만 Mn과는 상이하게 약산성 및 중성 환경 내에서 치밀한 형태의 (수)산화물의 형태로 석출될 수 있으며 이 경우 하부 Matrix와의 접착도가 우수하여 부식유기물질의 접근 억제와 Matrix/Cr 농화 산화물 계면에서 추가적인 양극용해 반응이 감소될 수 있는 것으로 이해될 수 있다[31]. Cr 농화 산화물의 형성에 기인한 부식유기 음이온의 접근 억제 특성은 타 연구[32]에서 논의되어 본 연구에서 상세한 언급은 생략하기로 한다.

3.3 마모 및 부식-마모 복합 실험결과

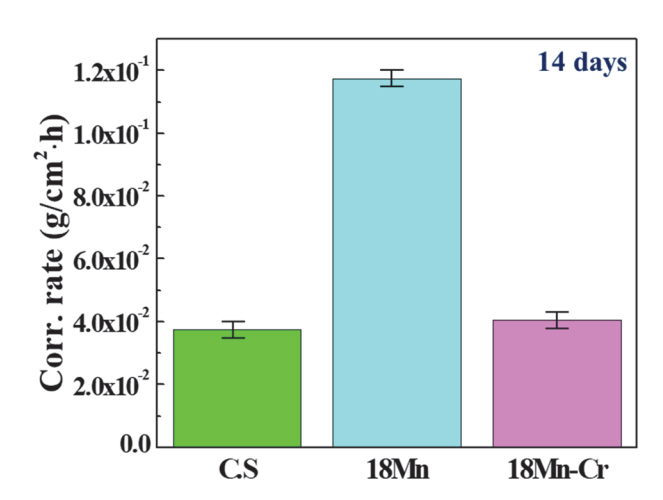

그림 7은 우선 부식반응이 배제된 조건에서 순 마모량 (W0)에 따른 부식속도를 측정한 결과를 나타낸다. 선행연구에 따르면, 경도는 마모 저항성에 가장 중요한 변수 중 하나로서, 경도가 높을수록 마모에 의한 열화수준은 낮게 나타나는 것이 일반적이다[33,34]. 이에 따라, 우수한 표면 경도 값에 기인하여 18Mn-Cr의 마모량이 현저하게 낮게 평가되었다. 하지만, C.S. 대비 상대적으로 높은 표면 경도를 갖는 18Mn의 감량이 가장 높게 측정되었는데, 이는 본 연구 내 동종소재 (18Mn) 간 마모에 의해 비교적 조대한 V-carbide 탈락에 의한 추가적인 연마 작용으로 인해 높은 마모량이 측정된 것으로 추측된다. 따라서, 강재의 기계적 특성 중 표면 경도 값 증가에 따라 마모 저항성이 향상되는 것이 일반적이나 동종소재 간 마모에 있어서는 소재 내 존재하는 석출물의 크기 및 형태 등에 따라 마모 저항성에 변수로 작용할 수 있을 것으로 판단된다.

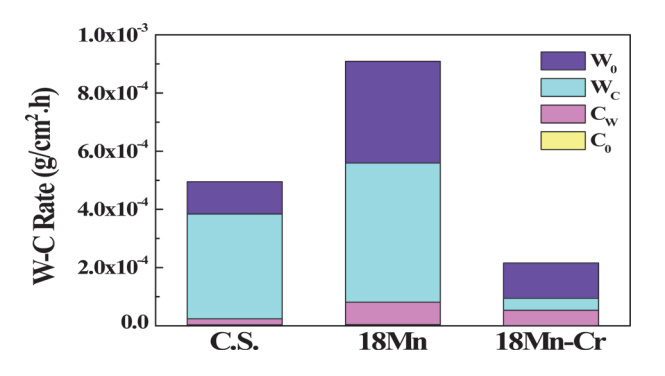

그림 8 및 표 4는 부식-마모 복합 부식속도 측정 결과 (VT)로서 순 부식감량 (C0), 마모유기 부식감량 (CW), 순 마모감량 (W0), 부식유기 마모감량 (WC) 각각의 크기를 분포도로 나타낸 것이다. VT 를 결정함에 있어 C0 와 CW가 차지하는 비율은 낮은 편이며 순수 마모 및 부식유기 마모 (W0 와 WC)에 의한 감량 수준이 전체 감량의 대부분을 차지함을 알 수 있다. 시편 간 VT 차이는 18Mn-Cr이 현저하게 낮은 값을 나타내며, 마모 및 부식에 의한 감량이 고르게 분산된 것으로 나타났다. 강재는 부식으로 인해 표면 경도 저하가 발생되고 이에 따라 부식유기 마모량 증가를 설명하는 선행 연구[35]가 있으나, 18Mn-Cr강의 경우 Cr 농화 생성물(FeCr2O4)형성으로 인해 부식 유기 경도 저하가 제어된 것으로 WC 분율이 타 시편 대비 낮게 측정 된 것으로 판단된다. 하부 Matrix와의 접착도가 높은 Cr 농화 산화물의 형성은 부식마모 과정 중 일부 Lubricant의 역할[36]이 가능하며 또한, 고Mn강 내 Cr 첨가로 인해 감소된 적층 결함에너지[30]가 마모 시 Twin 분율 증가를 유도하여 표면 경도 증가 측면에서 추가적인 마모손상을 일부 제어한 것으로 추측된다.

반면, 18Mn의 경우 비교적 높은 표면 경도 값을 가짐에도 불구하고 VT 가 가장 높고 WC 비율이 큰 폭을 차지함을 알 수 있다. 결국 18Mn의 경우 부식마모 과정 중 치밀하고 높은 접착성을 갖지 않는 부식생성물(Fe3O4)의 형성으로 지속적인 양극용해반응에 노출되며, 마모에 대해 Lubricant 효과 또한 기대할 수 없어 부식-마모 환경 내 적용 적합도가 가장 낮은 것으로 평가된다.

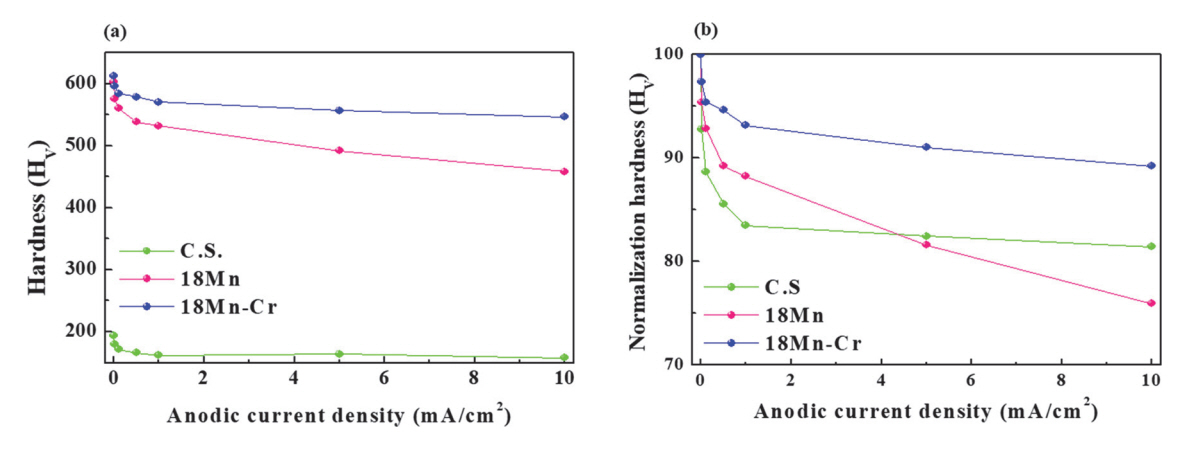

부식유기 마모현상에 대한 메커니즘적 이해를 위해 정전류 기반의 부식실험 후 표면 경도를 측정하여 나타내었다 (그림 9). 대체로 인가되는 양극 전류밀도가 증가함에 따라 표면 경도가 감소하는 경향을 나타내었는데, C.S.은 일정 수준의 전류밀도까지 경도 감소 후 유지된 반면, 18Mn의 경우 경도 감소는 지속적으로 나타났다. 즉, 세 시편 중 18Mn의 경우가 부식반응의 증가를 유도함에 따라 표면 경도의 감소가 두드러지게 나타났고, 18Mn의 높은 WC는 결국 부식유기 표면 경도 감소 메커니즘으로 이해될 수 있을 것이다. 반면, 18Mn-Cr의 경우 우수한 내식성과 함께 부식반응 증가 유도에 따른 표면경도 감소 정도가 낮고 결국 상대적으로 가장 낮은 WC와 VT로 도출됨을 짐작할 수 있다.

부식-마모 실험 후 각 시편의 표·단면 형상을 관찰한 결과 (그림 10), 18Mn 및 C.S. 시편의 경우 마모 및 부식 유기마모에 의해 국부적으로 탈락된 기지 영역이 존재했으며, 마모 영역 내 부식생성물이 잔존해 있지 않아는 것으로 판단컨대 부식생성물 보호에 의한 부식-마모 저항성 향상 효과는 극히 미미한 것으로 판단된다. 반면, 18Mn-Cr 의 경우(그림 10(c)와 9(f)) 마모영역에 Cr 농화 부식생성물이 형성되어 부식-마모 실험 후에도 잔존하고 있었으며 마모작용에 대해 Lubricant 역할로 인한 일부 기지 보호효과가 존재할 수 있음을 추측해 볼 수 있다. 치밀한 형태의 Cr 농화 산화물 형성에 따른 마모 시 Lubricant 효과는 선행연구[36]에서 마찰계수 값 감소와 본 연구 내 부식-마모 작용에 따른 소음감소 효과에서도 일부 간접적으로 추측이 가능하다. 결국 상기 언급된 기구로 부식반응 억제와 함께 VT 에서 WC가 차지하는 분율 감소를 이해할 수 있으며 높은 경도 값에 기인하여 마모에 의한 기지 손상 정도가 매우 낮고 가혹한 마모 작용 하에서도 Cr 농화 산화물의 형성 및 잔존은 지속될 수 있음을 짐작할 수 있다. 따라서, 해수의 유동 및 동종 재료 간 마찰/마모가 발생되며 부식유기 물질이 다량 존재하는 해양구조용 강재로의 적용에는 미량의 Cr 첨가를 통해 내식성 및 부식-마모 저항성이 개선된 18Mn-Cr의 선정이 바람직 할 것으로 사료된다. 다만, 조대한 V4C3의 석출 제어와 함께 용접 및 추가적인 열처리 공정 등을 통한 탄화물 석출 측면에서 일정 함량 이상의 합금성분 첨가는 배제해야 하며, 실 산업 적용 측면에서 임계 합금성분 도출 및 Cr, Mo, V 단독 첨가에 대한 추가 연구가 이루어져야 할 것으로 판단된다.

4. 결 론

본 연구에서는 탄소강(C.S.), 18Mn(V, Mo), 18Mn(V, Mo)-Cr을 대상으로 부식-마모 메커니즘을 규명하고자 인공 해수에서 전기화학 실험, 무게감량 측정 및 표·단면 형상 분석을 수행하였고, 도출된 주요 결과는 다음과 같이 간략히 요약된다. 전형적인 Ferrite 기지 내 미량 Cementite가 석출된 C.S.와 달리 18 wt% Mn을 함유한 고Mn강 (18Mn과 18Mn-Cr)의 경우 Austenite 기지 및 입계에 V-carbide (V4C3)가 석출되었는데 Cr 첨가 (< 3 wt%)는 V4C3 및 결정립을 미세화시키며 표면 경도를 향상시켰다. 전기 화학적 부식실험 및 무게감량 측정 결과, C.S. 및 18Mn 대비 18Mn-Cr에서 상대적으로 낮은 부식전류밀도와 부식 감량, 높은 분극저항을 나타내었는데, 이는 부식 초기 Mn 과 함께 Cr의 양극용해반응 이후 Cr 농화 산화물의 형성 및 특성과 관련이 있으며 부식성 입자들의 접근 및 계면에 서의 추가적인 양극용해 반응의 효과적인 억제에 기인한 것으로 판단되었다. 부식-마모 복합 거동 분석결과, 18Mn-Cr의 경우 가장 낮은 부식감량 및 부식유기 마모감량으로 전체적인 부식-마모 저항성이 가장 우수한 것으로 평가되었다. 마모에 의한 기지 손상 정도 또한 낮았으며 가혹한 마모 작용 하에서도 Cr 농화 산화물의 형성 및 잔존은 지속되었다. 즉, Cr 첨가로 인한 V4C3 및 결정립의 미세화에 기인한 경도 향상과 적층 결함에너지 감소에 따른 변형 시 Twin 생성 용이성, Cr 농화 산화물의 우수한 접착력 및 기지보호 기능 등의 특성으로 인해 유동과 마찰/마모가 수반되는 해양환경 내 18Mn(V, Mo)강의 적용 적합도가 크게 향상되었다.